廢熱鍋爐排污閥泄漏分析與對策

于振清,陳德明,張兆悅

(中國石化天津分公司烯烴部,天津 300270)

1 問題描述

正常情況下,在考慮到3%的設計排污量和用于控制蒸汽溫度注入的少量不含磷酸鹽的無磷水的情況下,裂解爐汽包進水量與產汽量應基本接近或略高于產汽量,但從運行數據看,裂解爐進水量(21.4 t/h)遠遠大于產汽量(18.0 t/h),說明多余的水通過非正常途徑進行了排放。

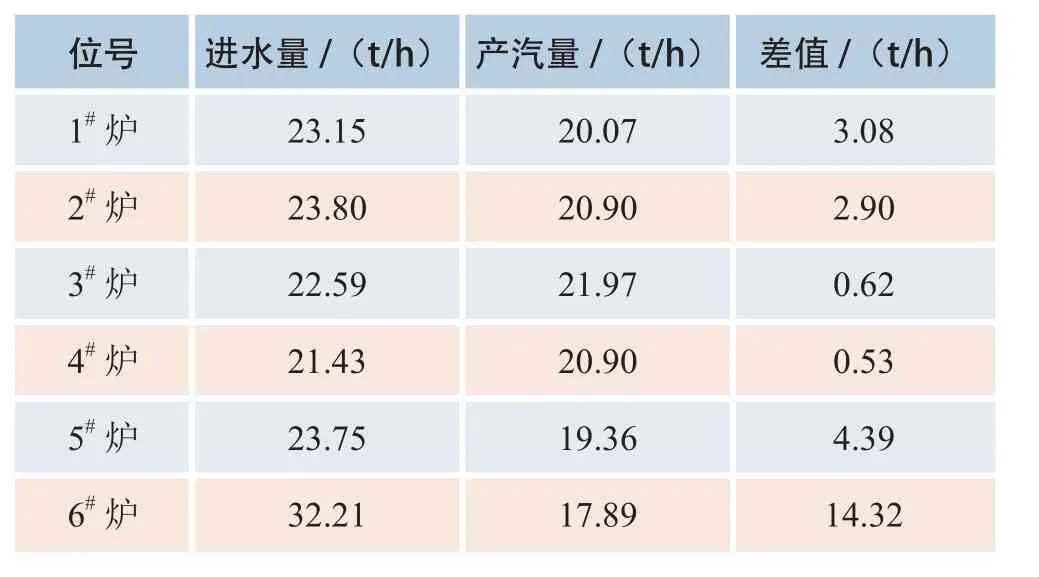

2017年7月中旬,6#爐進水和產汽量相差2 t/h,8月中旬相差4 t/h。2018年5月,6#爐排污泄漏量不斷增加,進水和產汽量差值達到了14 t/h以上,各臺裂解爐進水與產汽量對比見表1。在造成鍋爐給水嚴重浪費的同時,超高壓蒸汽產量也隨之下降,增加了裝置能耗。另外,用水量增加導致鍋爐給水泵出口壓力不斷下降,由15 MPa降至13 MPa,鍋爐給水備用泵因壓力低自啟動,嚴重影響鍋爐給水系統及蒸汽管網的平穩運行。

表1 各臺裂解爐進水與產汽量對比統計(2018年6月)

2 泄漏原因分析

2.1 閥門開關操作不規范

由圖1可以看出,相同尺寸、壓力等級的閥門,制造廠家不同,標準不一致,閥門在全部關閉以后,閥桿裸露的螺紋部分差別較大,會被誤認為沒有全關,而使用扳手再次強行關閉,造成閥座和閥芯過度接觸,密封面破壞,導致閥門泄漏。

圖1 兩臺閥門全部關閉后閥桿外觀對比

2.2 閥芯、閥座材質強度過低或制造存在缺陷

閥芯、閥座材質的選用要符合要求,如高溫、高壓閥門采用合金材質,中溫、高壓閥門采用碳鋼,高溫會導致閥芯強度降低,疲勞度增加,閥芯、閥座抗沖刷磨損能力不夠,發生內漏。

該裝置廢熱鍋爐排污閥閥體材質為A216 WCB,閥座材質為司太立合金[2]硬化面。司太立合金是一種能耐各種類型磨損和腐蝕以及高溫氧化的硬質合金,可用各種焊接工藝噴涂到易損部件的表面。但使用中如果用力過猛,閥體和閥座過度咬合,硬化面被破壞,且在密封面上形成溝壑,導致閥門內漏。

2.3 檢修過程中有遺留物存在或閥座密封面不嚴密

在檢修作業結束后,管路中存有遺留物,如焊渣、焊條頭、鋸條等,在閥門開關使用過程中,碰巧夾在閥座、閥芯密封面中間,容易產生硬傷、劃痕引起閥門內漏。

2.4 閥門開關頻繁造成沖刷腐蝕

定期排污,閥門開關頻繁,在高壓差作用下(11.5 MPa直接降為0.1 MPa)沖刷閥門密封面,導致閥門密封面損壞,產生溝痕,造成內漏。

3 處理措施

3.1 更換泄漏的閥門

如果采用常規的對焊高壓閥門,在排污系統無法切出的情況下存在較大的施工難度,為此采用了一種新型承插雙桿節流閥,且改進了閥門內部密封材質,閥體材質為A105、閥瓣材質為304。304不銹鋼具有良好耐腐蝕性、耐熱性,沖壓、彎曲等熱加工性好,無熱處理硬化現象。另外,雙閥桿節流閥還具有以下特點:

1)便于施工

由于汽包進水根部閥內漏,施工管線有水,無法進行焊接作業,因此將原對焊閥門改為承插焊閥門,施工時首先打開閥門,管線插入閥內,上部焊道進行無水作業,焊接完畢,關閉閥門,在無水情況下進行下部焊道施工。

2)節省空間

由于采用的是雙閥桿節流閥,在每臺閥門內部又增加一道密封,相當于在一臺閥門的位置安裝了兩臺閥門,節省了空間。

3)易于操作

正常情況下,一側(入口)處于全閉狀態,另一側(出口)處于全開狀態,排放時,只需打開一側即可,出現異常時,兩側均可關閉,確保閥門密閉無泄漏。檢修后裂解爐進水與產汽量對比見表2。

表2 檢修后裂解爐進水與產汽量對比(2018年11月)

3.2 回收利用排污水

由于鍋爐給水根部閥泄漏,廢熱鍋爐排污系統無法切出,只能將排污水回收再利用。根據排污水壓力等級增加兩級排污水回收罐,閃蒸出的蒸汽根據壓力、溫度等級送入相應蒸汽管網,罐底排污水送入動力車間處理后循環再利用。

廢熱鍋爐泄漏的水壓力為11.5 MPa,進入到中壓閃蒸罐壓力降為0.9 MPa,罐頂蒸汽進入中壓蒸汽管網,底部凝液進入低壓閃蒸罐,壓力降為0.3 MPa,低壓罐頂蒸汽進入低壓蒸汽管網,底部凝液依靠自身壓力送入凝液回收系統處理后循環再利用。

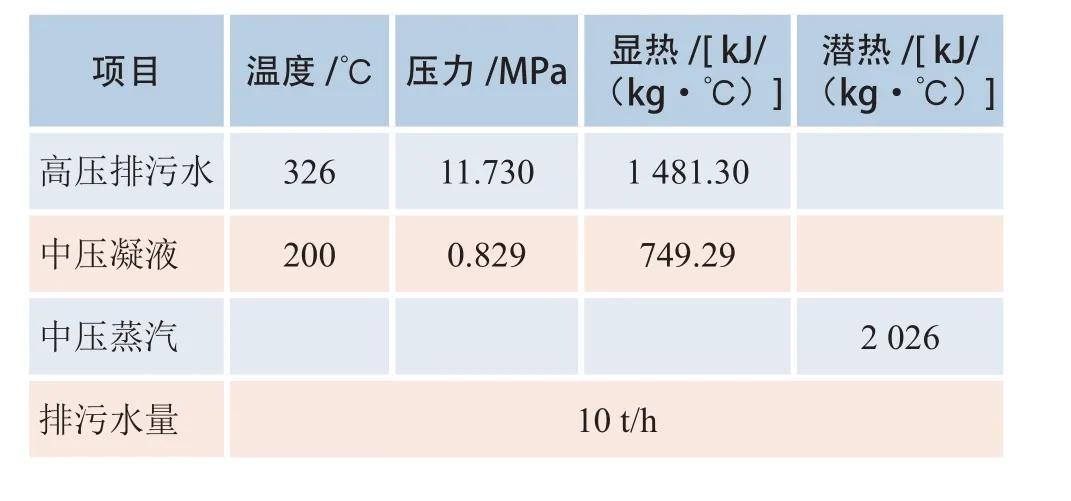

1)排污水第一次閃蒸中壓蒸汽產量

中壓閃蒸相關工藝參數見表3。由表3可計算得到閃蒸汽率36.13%,中壓蒸汽量3.6 t/h。

表3 中壓閃蒸工藝參數

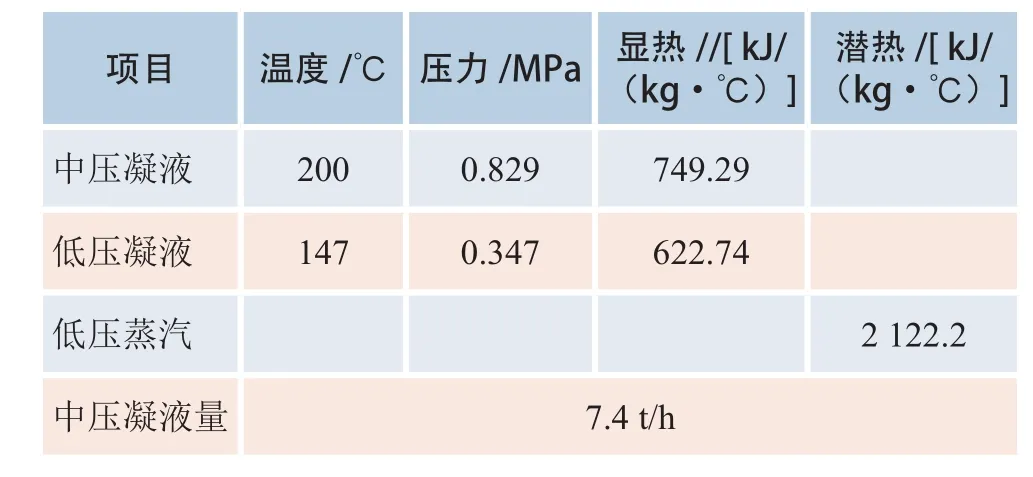

2)排污水第二次閃蒸低壓蒸后產量

低壓閃蒸工藝參數見表4。由表4可計算得到二次閃蒸低壓蒸汽汽率為6%,低壓蒸汽量0.44 t/h。用后,液位控制正常,閃蒸出的蒸汽并入到蒸汽管網系統,使得外引蒸汽量減少約4 t/h;另外還可以回收大約6 t/h的凝液水。年運行時間按7 000 h、蒸汽平均價格按138元/噸計算,冷凝液價格按照2元/噸計算,年經濟效益合計約為394.8萬元。

表4 低壓閃蒸工藝參數

4 改造效果

由圖2可以看出,廢熱鍋爐排污水回收系統投

圖2 排污水回收罐投用后蒸汽補入量變化趨勢

5 結論

在減少廢熱鍋爐排污水的同時,按照蒸汽能量等級梯級利用,綜合利用好各種能量,取得了較好的經濟效益,乙烯裝置“節能、降耗、減污、增效”效果顯著;另外新型閥門的使用也為存在類似問題的同類裝置提供了借鑒。