基于數據分析的KLD烘絲機質量改進研究

牛序策 鄒先軍

摘? ?要:烘絲工序是煙草制絲工藝中的重要工序,其設備控制參數的設定將直接影響該工序加工質量的穩定性和過程質量。文章通過應用Matlab軟件中的“曲線擬合工具箱”代替傳統烘絲機參數設定方法,對烘絲機控制參數進行優化,以提高最終產品的感官質量。

關鍵詞:數據分析;質量改進;Matlab

隨著卷煙工藝技術的不斷進步,卷煙加工過程的精細化控制已經成為制絲線的發展方向。滾筒烘絲機是卷煙制絲生產線中的關鍵設備之一,其主要工藝任務是將切絲后葉絲烘干到符合工藝要求的含水率[1],其設備控制參數的設定直接影響該工序加工質量的穩定性和產品的感官質量。

1? ? 存在問題

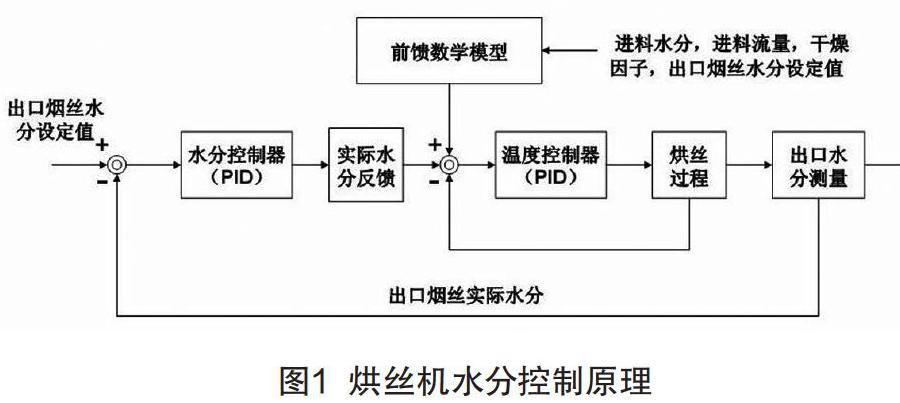

切好的煙絲經隧道式回潮機(HT)進行增溫增濕后,進入具有導熱弧形薄板式滾筒烘絲機進行干燥。飽和蒸汽經旋轉接頭進入導熱薄板,并把熱能傳導給煙絲使其充分受熱,同時熱風也與煙絲順流方向由烘絲機前室吹入,葉絲通過與滾筒內的熱風、導熱薄板的有效接觸而被干燥,蒸發的濕熱空氣和粉塵由除塵系統經排潮管道排出,達到葉絲干燥的目的。烘絲機水分控制原理如圖1所示。

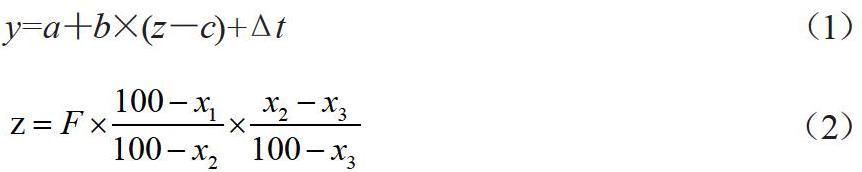

烘絲機控制系統以進料流量、進料水分、干燥因子和出口煙絲水分設定值等一系列參數作為薄板溫度前饋值,建立前饋數學模型,以出口煙絲水分的實際水分和設定值之差作為后饋值,建立實際水分反饋,兩者對烘絲薄板溫度進行PID控制,使得出口煙絲的實際水分與設定值相一致。下列公式為烘絲機薄板溫度控制模型:

式(1)為烘絲機薄板溫度控制方式,式中y為薄板溫度,z為烘絲過程理論脫水量,a為薄板溫度設定平臺,b為設定干燥系數,c為設定脫水量。

式(2)為烘絲過程理論脫水量計算公式,式中F為烘前葉絲流量;x1為來料水分;x2為烘絲機入口水分,即葉絲經HT增溫增濕后的含水率;x3為設定烘絲出口水分。

從控制的角度來看,烘絲過程存在以下特點及問題:(1)薄板溫度與來料水分具有較強的非線性關系[2]。(2)影響產品的關鍵質量指標—烘絲出口水分的因素較多:包括進料水分、進料流量、干燥因子、出口煙絲水分等多個因素,烘絲機控制系統通過不斷調節薄板溫度以適應不同因素的變化,實現對出口煙絲含水率的控制。(3)由于影響因素特性變化、非線性和滯后等因素,薄板溫度、干燥系數及脫水量等關鍵參數的設定對前饋數學模型的準確性影響非常大,如果設置不當,必然導致烘絲機通過實際水分反饋后的薄板溫度對烘絲過程進行調整,有時需人工進行干預調整,造成烘絲機調整過程較長,使煙絲出口水分控制精度不高,波動幅度大。

2? ? 問題分析

烘絲機投入生產前,通常采用以下方法確定薄板溫度設定平臺a、干燥系數b和設定脫水量c。

在人機交互界面(Human Machine Interface,HMI)將烘絲機配方切換到“內部”狀態;在配方中設置烘絲機出口水分設定值s;根據試驗數據,在配方中設置HT增加水分和烘絲機薄板工作溫度(估算值);將烘絲機干燥因子設置為0;啟動烘絲過程,葉絲經HT增溫增濕后進入烘絲機,烘絲機根據設置的薄板工作溫度進行工作,通過設置不同的薄板工作溫度,直至使烘絲機出口水分的實際值與設定值(s)相等,并記錄水分達到設定值時的薄板工作溫度a;在HMI界面“平均值(Averagepage)”處讀出烘絲機實際出口水分達到設定值時的脫水量c,并記錄。

再次設置烘絲機出口水分設定值s',s'=s+0.5%(或s'=s-0.5%);設置烘絲機薄板工作溫度為a;其他參數保持不變,重新啟動烘絲過程,再次通過設置不同的薄板工作溫度,直至使烘絲機出口水分的實際值與設定值(s')相等,記錄此次水分達到設定值時的薄板工作溫度a',并記錄此時烘絲機脫水量c'。

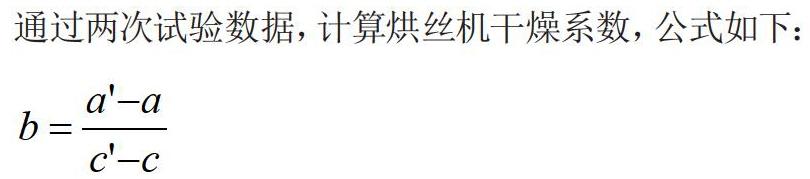

通過兩次試驗數據,計算烘絲機干燥系數,公式如下:

將試驗得出的薄板工作溫度120? ℃、干燥系數0.275 k/(L·h-1)、設定脫水量305 L/h為此牌號的烘絲機參數設定值。生產該牌號時,烘絲機將按設定參數進行生產。

采用傳統試驗方式,雖可試驗較少批次,就可得出烘絲機工作參數,但在實際操作過程中,烘絲過程因受進料流量、進料水分、熱風速度、排潮風量以及環境溫濕度等多重因素影響,要使出口水分實際值達到并保持其設定值,幾乎是不可能的,因此應用傳統方式得出的烘絲機工作參數存在一定的不合理性,在實際生產過程中,若使出口水分滿足工藝要求,烘絲機必須通過實際水分反饋后的筒壁溫度對烘絲過程進行調整,這將導致烘絲機調整過程較長,影響產品質量。

3? ? 改進方法

采用傳統方式得出的烘絲機工作參數存在一定的缺陷,可通過對烘絲機已生產數據進行統計分析,應用Matlab軟件進行擬合,尋找烘絲機最佳設定參數。

3.1? 數據收集

通過數據采集系統,按批次分別采集烘絲機的來料入口水分、烘絲機入口水分、出口水分、脫水量和筒壁溫度等運行參數;剔除啟動階段、排空階段的數據,只保留正常生產階段的數據,并分別統計各運行參數的平均值,統計結果如表1所示。

3.2? 數據分析

Matlab是一種用于算法開發、數據可視化、數據分析以及數值計算的高級技術計算語言和交互式環境。在此,應用Matlab軟件中的“曲線擬合工具箱CurveFittingToolbox”對烘絲機薄板溫度控制進行擬合,以求出烘絲機工作參數。

在主窗體中輸入以下代碼:

Temp=[127.35126.08125.83127.79124.63129.6125.77122.54124.02127.71125.23130.09130.69129.78129.83125.59123.18122.92128.49];%%烘絲機薄板溫度

Remwat= [323.28319.55317.84323.67312.31335.09318.7307.41312.89324.79316.4328.35333.83333.98330.75317.55306.63309.48327.46];%%脫水量

cftool%%調用曲線擬合工具箱

在CurveFittingTool中創建以Remwat為XData、Temp為YData的dataset,烘絲機筒壁溫度控制分別下式表示,并創建CustomEquations,進行擬合:

y=a+b×(z-c)

擬合結果為:

Generalmodel:

f(x)=a+b*(x-c)

Coefficients(with95%confidencebounds):

a=127.6(-2.808e+07,2.808e+07)

b=0.2828(0.2509,0.3147)

c=324.2(-9.932e+07,9.932e+07)

Goodnessoffit:

SSE:4.762

R-square:0.9609

AdjustedR-square:0.956

RMSE:0.5456

由擬合結果可知,y=127.6+0.283 8×(x-324.2),即薄板溫度設定平臺為127.6 ℃,干燥系數為0.282 8 k/(L·h-1),設定脫水量為324.2 L/h。

可見,采用Matlab擬合的烘絲機工作參數與傳統試驗方式所得有明顯不同。

4? ? 結語

4.1? 效果驗證

將通過采用Matlab所得設備參數應用于烘絲機生產,改進前后烘絲機出口煙絲水分趨勢如圖2所示。

對改進前后的過程能力進行能力分析,分析結果如圖3所示,優化后過程標準差已顯著降低(p<0.05)、過程均值已顯著更改(p<0.05)。參數優化后,過程能力Ppk由0.57提高至2.85,過程能力有明顯提高。

5? ? 結語

應用Matlab軟件對烘絲機薄板溫度控制進行數據分析,可避免烘絲過程因受進料流量、進料水分、熱風速度、排潮風量以及環境溫濕度等因素的影響,替代試驗方法以尋求烘絲機最佳工作參數設定,從而提高烘絲過程控制前饋數學模型的精確性,降低烘絲過程出口煙絲水分的波動范圍,提高產品的內在質量。

[參考文獻]

[1]林平,陳良元,羅登山,等.葉絲在線膨脹工藝能力的關系研究[J].煙草科技,1998(6):5-6.

[2]雷李,余偉,錢微.烘絲過程水分控制策略[J].重慶工學院學報(自然科學版),2007(9):56-59.