臺階式單微通道內氣泡生成動力學

劉子煒,戴詩逸,段聰,張志偉,龐子凡,朱春英,付濤濤,馬友光

(天津大學化工學院,化學工程聯合國家重點實驗室,天津300072)

引 言

微化工是利用微型裝置實現多相流體的動量傳遞、熱量傳遞、質量傳遞以及反應過程的一門新興技術[1-9]。在微化工領域往往使用微型氣泡和液滴作為負載化學物質的單元[10-14]。由于數量巨大且具有非常高的比表面積,基于氣泡及液滴的微化工技術在醫療[15-17]、制藥[18]、精細化工[19-20]等領域具有非常廣闊的應用前景。氣泡和液滴的高比表面積意味著較大的相接觸面積[21],能夠加速反應進行,提高目標產物的收率,減少廢棄物的排放。微型化的設備也可使生產更加安全可控[22]。隨著高精密加工技術的不斷發展,微化工設備的成本也將不斷降低,市場競爭力將會不斷增強。為了將微化工技術真正從實驗室推廣到工業領域,需要解決工業放大和維持各微小單元反應特征均一的難題,這就要求作為反應物載體的氣泡和液滴必須大小均一,尺寸精確可控。因此,需要更深入了解特定裝置內氣泡或液滴的生成機理。

T 型微通道和十字形微通道是微流控設備中廣泛應用于液滴和氣泡生成的結構單元[23],在微化工領域常通過數目放大策略并行化上述兩類微通道,實現氣泡和液滴的工業化量級的生產[24-25]。但是,數目放大過程后并行微通道內氣泡及液滴的生成過程會彼此間干擾,且受到通道下游包含液滴和氣泡的多相流動力學的反饋作用,使得氣泡或液滴尺寸難于精確控制。由于氣體相較于液體具有更高的可壓縮性,氣泡尺寸控制更困難[26-28]。近年來,為了解決上述問題,結合了受限空間和非受限空間的結構單元引起了人們的廣泛關注。如臺階式微通道就是通過二維方向的臺階與三維方向的空腔之間的結合,形成“2.5D”結構,采用臺階下方的大空腔作為氣泡和液滴的收集裝置。在氣泡和液滴生成后脫離臺階,進入空腔,隨連續相流出芯片。含有空腔的臺階式結構可減小下游管道內氣泡動力學對上游生產單元的干擾,并利于使用并行化的數目放大方式提高氣泡和液滴的生產效率[[29-31]。已有一些學者對臺階式芯片內氣泡和液滴的生成進行了研究。Stoffel 等[32]研究了在256 根平行的通道內氣泡的生成機制,但相應過程中生成機理尚不明確。Mittal 等[33]提出了液滴體積與生成時間之間的關聯式。Eggersdorfer 等[34]通過研究液滴在臺階處的生成過程將液滴生成過程分為Wetting 控制生成階段和Rayleigh-Plateau-type 失穩機制控制生成階段。在臺階式微通道內多相流的研究中,液滴生成工作已取得了較大的進展,但由于氣相具有較高的壓縮性,使得氣泡在臺階式微通道中的生成機理更加復雜,鮮有文獻報道。本文通過改變氣液相流量、臺階寬度和空腔內液相黏度等探究臺階式微通道內氣泡生成機理,揭示了氣泡生成過程的階段性特征及各階段消耗時間隨操作條件的變化規律,并得出了氣泡體積與各操作變量之間的預測式。

1 實驗材料和方法

1.1 材料

臺階式微通道芯片中連續相為含有一定比例的甘油水溶液,分散相為氮氣(N2)。向連續相中加入遠高于CMC值濃度的十二烷基硫酸鈉(SDS)作為表面活性劑,旨在盡可能減小高黏下表面活性劑動態分布對氣泡生成過程產生的影響,設定SDS 濃度為0.3%(質量分數),并在全部液相環境下維持這一濃度不變。所用甘油(C3H8O3)和十二烷基硫酸鈉(SDS)均購自天津市科密歐化學試劑有限公司,分析純;去離子水為娃哈哈飲用純凈水;實驗所用氮氣(N2)購自天津市六方工業氣體經銷有限公司。臺階式微通道裝置采用精密機械加工方法在聚甲基丙烯酸甲酯(PMMA)上制得,進口通道為400 μm×400 μm,臺階寬度Wt有0.4、0.7、1.0 mm 三種寬度的結構,臺階與上蓋板距離h=400 μm,空腔結構長寬均為20 mm,深度為3 mm。芯片結構如圖1(a)、(b)所示,臺階構型如圖1(c)所示。

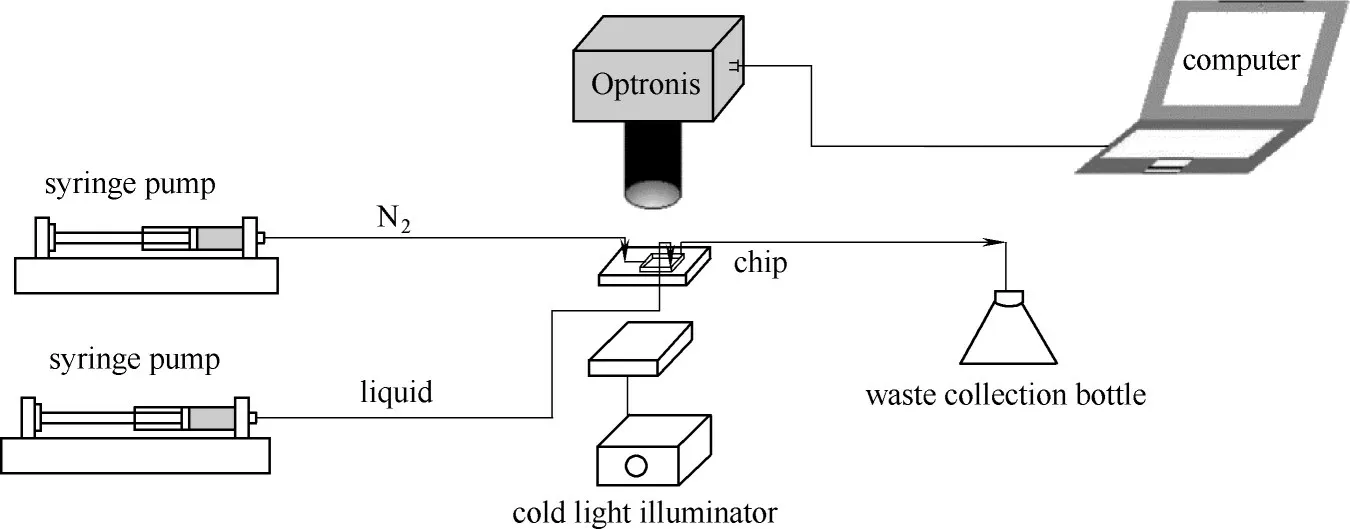

1.2 實驗裝置

實驗裝置由氣液相進樣系統和圖像采集系統構成,如圖2 所示。氣體進樣器為裝有注射器的精密注射泵(LongerPump, Model: LSP02-2A),液體進樣器為裝有注射器的精密注射泵(LongerPump,Model: LSP01-1A)。實驗采用冷光源照射芯片,并用高速攝像儀(photonfocus MV2-1280-640-CL-8,Switzerland)實時拍攝芯片內氣泡的生成過程,密度由振動密度儀(Anton Paar MA-4500-M, Austria)測量,表面張力和接觸角通過懸滴法和停滴法由表面張力儀(SL200KB,Optical Contact Angle & Interface Tension Meter, USA)測得。采用烏氏黏度計(上海良晶玻璃儀器廠)測得相應流體的黏度值。所有實驗均在室溫和常壓下進行,先固定液相流量,待液相充滿空腔后,再依次增大氣相流量,等氣泡生成過程穩定后,進行觀測和記錄,拍攝幀率3000 幀/秒。根據氣泡尺寸,設置相應拍攝圖片尺寸在550×640~1696×1088 像素點之間。表1 為實驗中所用流體的密度、黏度、與PMMA 材質芯片的接觸角,以及在空氣中的表面張力。

圖1 芯片結構Fig.1 Chip structure diagram

圖2 實驗裝置Fig.2 Schematic diagram of system for bubble formation

在流體力學中,Bond 數(Bo)代表重力與表面張力的比值

式中,ρg為氣相密度,kg·m-3,D為氣泡的直徑,mm。實驗中不同質量濃度的甘油水溶液中的Bo范圍在0.025~0.035,說明氣泡生成過程主要受表面張力的影響,而重力的影響可以忽略不計。

定義了液相的特征流速vl

式中,Ql為液相的進樣流量;S=LH,為大空腔的截面積,mm2。取空腔的特征長度為其水力學直徑d=5.22 mm。

由Reynolds數定義

式中,ρl為液相的密度,kg·m-3;μl為液相黏度,mPa·s。得出液相Re∈(0.01,10),且進液相的入口和出口遠離臺階,故液相在臺階處處于極其緩慢的流動狀態。氣泡生成過程不同于T型和十字交叉形微通道,由于空腔體積較大,且連續相進樣位置遠離氣泡生成位置,在生成氣泡的過程中,液相對氣泡頸部提供的沖刷夾斷作用十分有限。在微流體力學中常用毛細數表征黏性力與界面張力的關系,定義如下

2 實驗結果與討論

2.1 氣泡生成過程描述

根據實驗觀察,將氣泡生成過程分為擴展、夾斷和蓄能三個階段,如圖3(a)所示。在Y軸方向約束釋放后,氣泡頭部以圓餅狀的形態在臺階處進行鋪展。在頭部通過臺階邊緣以后,開始向空腔內部Z軸方向下探;進入空腔內的氣泡頭部漸成球形。這是由于根據流體靜力學的Pascal 定律,氣泡內部壓強均勻一致,因此受不均勻力作用的氣泡將自動變為球形,使其附加壓力大小相同且指向內部相互抵消,體系趨于穩定狀態。根據Sugiura 等[35]的研究,臺階上的Laplace 壓力大于空腔內的壓力,在這樣的壓差和后續氣相的推動下,氣泡由臺階進入空腔。當氣泡在臺階處Y軸方向寬度開始逐漸減小時,尾部氣泡頸部曲率半徑逐漸增大,當尾部變為平直時,如圖3(b)所示,氣泡擴展階段結束,進入夾斷階段,本文將這一特征時刻定義為擴展階段和夾斷階段的分界線。在夾斷階段,氣泡頸部轉為內凹形狀,頸部曲率半徑逐漸減小,頸部寬度在維持恒定一段時間后,開始分兩階段線性減小,直到頸部夾斷發生,氣泡脫離臺階,進入空腔。釋放氣泡后,進氣壓力小于液相壓力,氣泡頭部回縮至微通道內,進入蓄能階段;當氣體被加壓到大于液相壓力后,頭部重新進入臺階,下一個擴展階段隨之展開。在黏度比較大的情況下,蓄能階段依然存在,但實驗中并沒有氣泡頭部回縮至通道內的現象,如圖3(c)所示。

圖3 氣泡在芯片中的界面演化過程Fig.3 Interfacial evolution of bubbles in chip

2.2 氣泡頭部在臺階處的運動規律

如圖4(a)所示,在本文中定義氣泡頭部距離為氣泡頭部與臺階內邊緣的垂直距離。由圖4(b)、(c)可知,氣泡生成過程中頭部離臺階內邊緣的距離變化規律在各種操作條件下階段特征相似。圖4(b)展示的是氣泡生成過程氣泡頭部距離的變化;第一條虛線代表圖3(a)氣泡在6.67 ms的瞬時狀態,此時氣泡頭部恰好到達臺階邊緣;第二條虛線代表圖3(a)中16.67 ms氣泡的瞬時狀態,此時氣泡恰好由擴展階段過渡到夾斷階段。第三條虛線處氣泡恰好發生夾斷現象,為氣泡在圖3(a)25.00 ms 時的瞬時狀態。

由圖4可以發現氣泡頭部在臺階式微通道中距離變化特征如下:氣泡頭部進入臺階后,頭部前進速度逐漸增大;越過臺階邊緣以后,速度維持恒定;當氣泡進入夾斷階段以后,氣泡頭部前進速度明顯降低,夾斷發生后,氣泡頭部不再繼續前進,在下個氣泡生成前,基本靜止于空腔內。可以看出氣泡頭部運動規律明顯區別于T 型[36]、十字交叉[37-38]等通道構型內氣泡生成過程,連續相對氣泡頭部運動影響很小,與氣速相比,液相近似可以看作在空腔中處于靜止狀態。后續氣泡在空腔中的運動更多的是源于臺階處連續生成氣泡的推動作用,進而向壓力減小的出口不斷前進,直至排除空腔。這表明,氣泡在臺階式微流控裝置中的生成機制與常見的通道構型有較大的不同。

2.3 夾斷階段氣泡頸部變化及氣泡生成機理

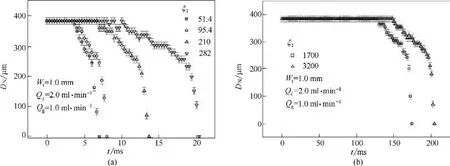

圖4 氣泡頭部距離定義及相應條件下的變化規律Fig.4 Bubble’s head distance and its change under different conditions

2.3.1 夾斷階段氣泡頸部寬度的變化 氣泡尺寸的大小直接取決于夾斷階段隨操作變量的變化規律。夾斷階段的頸部寬度定義為氣相進口與氣泡頭部Y軸方向距離最短處。在夾斷階段開始,頸部初始寬度由通道入口的幾何結構決定,定義為寬度恒定階段,如圖5(a)所示。氣相通過頸部繼續向氣泡內注入氣體,此階段氣相的進樣壓力足以抗衡液相的壓力,頸部寬度不發生變化,其初始寬度就是微通道的入口寬度。由于氣體具有較強的可壓縮性,伴隨氣泡的生長,瞬時氣相進樣壓力下降,頸部處氣相壓力小于液相壓力,頸部變得細長,頸部中心位置向臺階中心移動,如圖5(b)所示。隨后頸部寬度開始線性減小,定義為寬度線性減小階段,過程如圖5(c)所示。當頸部寬度減小到一定程度后,夾斷速度開始提升,定義為提速夾斷階段,如圖5(d)所示。頸部斷裂后,氣泡在臺階上的形態如圖5(e)所示。夾斷階段在不同黏度下氣泡頸部最小寬度隨時間的演變規律如圖6(a)、(b)所示,第二、三階段轉折點頸部寬度均在240~280 μm之間。隨著空腔內液體黏度的增加,上述三個階段消耗時間均呈現增長的趨勢;頸部寬度恒定階段消耗時間隨液相黏度的增大,顯著增長,說明黏度增大,氣體通過頸部寬度恒定階段進入氣泡內的體積增大。但是,液相黏度的變化并沒有影響頸部寬度變化的過程,夾斷過程均可劃分為上述三個階段。對比圖6(a)、(b)可知,隨著液相黏度的增大,頸部寬度恒定階段所消耗的時間顯著增多,造成這一現象的具體原因將在2.5節中給出。

為下文方便起見,在這里定義黏度比

式中,μl表示液相黏度,mPa·s;μg代表氣相黏度,mPa·s。

2.3.2 氣泡頸部夾斷點位置的變化 定義氣泡頸部夾斷點到氣相進口X軸軸向距離為Dp,如圖7(e)所示。由圖7(a)、(b)可知,在低黏下,Dp值隨氣液相流量的變化不明顯。由圖7(c)可知,增大液相黏度后,Dp值隨氣相流率的增大呈現先減小后增大的趨勢。當液相黏度大到一定程度后,空腔內已生成的氣泡對新的生成過程影響加劇,使得氣泡大多發生偏斜生長,頸部發生偏斜夾斷,低黏與高黏下頸部斷裂示意如圖7(e)、(f)所示。由圖7(d)可知,Dp值隨臺階寬度的增大,逐漸增大。在0.4 mm 寬度的臺階裝置中,較低液相黏度下,頸部斷點在進氣通道內,如圖7(g)所示,故為負值。

圖5 氣泡頸部在夾斷階段頸部寬度及位置變化Fig.5 Evolution of neck width and position during pinch-off stage for bubble formation(Wt=1.0 mm,μ=0.89 mPa·s,Ql=2.0 ml·min-1,Qg=1.0 ml·min-1)

圖6 不同黏度比下氣泡頸部寬度隨時間的演變Fig.6 Variation of neck width during bubble formation over time for various liquid viscosities

圖7 頸部夾斷位置隨操縱變量的變化規律Fig.7 Variation of position of bubble neck pinch-off with control variables

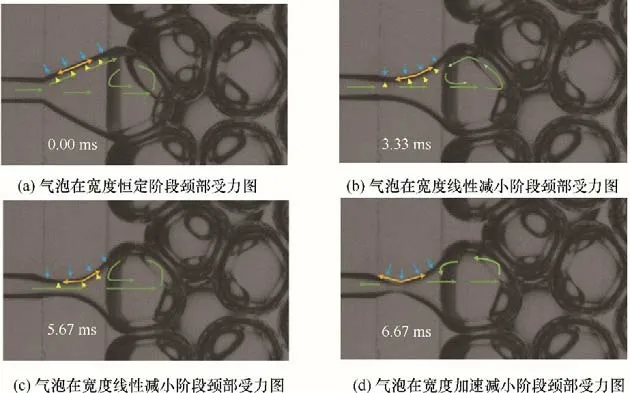

2.3.3 氣泡在臺階處的生成機理 如2.1 節所述,在Y軸方向約束釋放后,氣泡頭部以圓餅狀的形態在臺階處進行鋪展,后通過臺階,進入空腔。氣泡頭部進入空腔后,Z軸方向約束釋放。進入空腔后,氣泡頭為維持界面能最低,自發轉化為球形。在氣泡約束釋放和界面能降低后,形成頸部與氣泡頭部之間的較大氣相壓力差,臺階頸部處的氣體以更快的速度向空腔內運動;并且,隨著氣泡的生長,進樣處氣相瞬時壓力下降,不足以彌補頸部快速流失的氣相,臺階上氣泡頸部處氣體壓強逐漸減小,無法維持原有的頸部形態,頸部由進樣出口向臺階中心移動。當氣相壓力小于液相壓力和表面張力的合力時氣泡頸部由外凸逐漸過渡為內凹,2.1節已將頸部平直瞬間定義為夾斷階段開始標志,此刻頸部受力示意圖如圖8(a)所示。氣液表面張力的合力方向也由原來的朝向頸部內部,轉為朝向頸部外部,如圖8(b)、(c)所示。隨著頸部氣相壓力的繼續減小,頸部寬度開始線性減小。由圖8(d)可知,頸部預斷點處界面曲率大于其他部位,這說明此處液相壓力遠大于氣相壓力和表面張力形成的合力,造成頸部開始加速夾斷。夾斷發生后,斷點兩側氣體在表面張力和液相壓力的作用下,頸部斷點兩側氣體分別向進樣端和剛形成氣泡主體收縮。氣泡隨后進入空腔,進樣端氣相在液相壓力和表面張力合力下收縮,氣泡進入蓄能階段。隨著注射器不斷向芯片內輸入氣體,進樣端氣體瞬時壓力逐漸增大,進入下一個氣泡的擴展階段。

圖8 氣泡頸部在夾斷階段的受力分析(氣泡內綠色箭頭表示氣體運動軌跡,藍色箭頭表示液相壓力方向,黃色箭頭表示氣相壓力方向,橘色箭頭表示該點處的表面張力受力方向)Fig.8 Force analysis of gaseous neck in pinch-off stage during bubble formation(Wt=1.0 mm,μ=0.89 mPa·s,Ql=2.0 ml·min-1,Qg=1.0 ml·min-1)

2.4 氣泡各階段消耗時間的影響因素

2.4.1 探究操作變量對氣泡生成三個階段用時的影響 通過改變氣泡生成過程的操作變量,觀察氣泡在各階段所用時間的變化,可以得到在各階段影響氣泡生成頻率和體積的主要因素。由圖9(a)~(h)分析可以看出,在氣泡生成過程中,增大氣相、液相流量、減小液相黏度均可以減小擴展階段所消耗的時間;增大液相流量、減小液相黏度可以縮短夾斷階段所消耗的時間,氣相流量的大小對夾斷階段所消耗的時間影響較少;增大臺階寬度有助于縮短夾斷階段所消耗的時間,不利于擴展階段消耗時間的減少,臺階寬度對氣泡蓄能階段消耗時間影響較小;蓄能階段消耗時間隨液相黏度的改變變化較小,其所耗的時間隨氣液相流率的增大而減少;氣泡夾斷階段消耗時間受液相黏度的變化影響較大,液相黏度越大,夾斷階段所需的時間越多。

綜上分析得出,在臺階式微通道芯片中,氣泡在擴展階段起主導作用的因素是氣相流率,液相流率的影響次之。由圖9(b)可知,隨著氣相流率的提升,不同液相流率下,氣泡擴展階段所用時間差距逐漸減小,氣相流率對氣泡擴展過程起主導作用;在夾斷階段起主導作用的是液相流量,液相流量越大,夾斷階段消耗時間越少;本文認為產生上述現象的原因是在擴展階段,氣泡生長過程的動力來自于氣相進樣壓力和臺階處的Laplace壓差,氣體流率越大,氣液界面壓差越大,成長過程越快,過程所需時間越少;由于實驗采用恒容進樣,液相流率的增大,會帶來氣相進樣壓力的增大,故擴展階段消耗時間隨液相流率的增大而減少。夾斷階段主要受氣泡頸部四周液體壓力的夾緊作用,液相流率越大,空腔內液體壓力越大,夾斷階段所用時間越少;蓄能階段隨氣液流量的增大而減小也是由于實驗采用恒容進樣的方式,不管氣液相哪一相流量的增大,都會帶來另一相進樣壓力的增大,這有助于蓄能階段消耗時間的減少。黏度的變化對氣泡擴展和夾斷階段所用時間段影響是決定性的,由圖中數據可以看出,液相與氣相的黏度比越大,擴展階段與夾斷階段所用時間均呈現增長的趨勢,所消耗時間的增長速率隨黏度的增大而逐漸放緩。 隨臺階寬度增大,氣泡擴展階段用時越長,夾斷時間越短,蓄能階段主要受來自氣液相流量的變化,與臺階寬度沒有關系。

2.4.2 操作變量對氣泡總用時的影響 由上述研究可知,單個氣泡生成的時間T由三個階段相加和得出,即

由圖10(a)、(b)可知,隨氣液相流率的增大,氣泡生成總用時減少。由圖10(c)可知,隨液氣黏度比的增大,夾斷階段用時逐漸增多,夾斷階段變為氣泡生成周期中占主導地位的階段;對比低黏下,氣泡蓄能階段用時并沒有顯著的變化,并成為不再占主導地位的階段。由圖10(d)可知,0.7 mm 寬度的臺階下,單個氣泡生成所用總時間最少;這主要是由于氣泡在0.7 mm 的臺階寬度下,擴展階段所用時間少于1.0 mm 臺階寬度中氣泡所需要的時間,且兩個寬度下,氣泡夾斷所需的時間相近,而0.4 mm臺階寬度下,氣泡夾斷階段消耗時間明顯多于另外兩個寬度的芯片,這說明臺階寬度過小,不利于氣泡夾斷發生。

2.5 氣泡生成頻率隨操作變量的變化規律

本實驗液相Reynolds數Remax<5,故液體在空腔內的流動為層流流動,由牛頓黏性定律可知

黏度越大,液體層之間剪應力越大,液層之間內摩擦越大,故高黏流體相較于低黏流體在空腔中的流動更加緩慢。

圖10 氣泡生成總時間在不同條件下的變化(柱形圖左側紅色字體為各階段所占時間,ms;黑色字體為氣泡各階段占總周期的百分率)Fig.10 Total bubble formation time changes under different conditions(condition 1:ξ1=51.4;condition 2:ξ2=282;condition 3:ξ3=1700;condition 4:ξ4=3260)

圖11 氣泡生成頻率隨氣液相流率的變化規律Fig.11 Dependence of bubble’s generation frequency with gas and liquid flow rate

從圖11(a)可以看出,在較低的液相黏度下,氣泡生成頻率隨氣速增大而增大,正如2.4.1 節所述,氣相流率的增大,有利于減少擴展階段和蓄能階段所消耗的時間。而當液相黏度達到一定程度后,氣泡生成頻率隨氣相進樣流率增大,呈現先增大后減小的趨勢。造成這一現象的原因主要為: (1) 根據van Dijke 等[39]在研究液滴在臺階式生成過程中的描述,由于空腔內液相黏度越大,在液滴生成過程中,頸部處的液相壓力越小,對分散相液滴頸部的夾緊作用越弱,因而越難發生夾斷。氣泡與液滴相類似同是作為分散相進入臺階,上述結論可以用于解釋氣泡在臺階上的生成頻率隨黏度變化的規律。(2)根據Lucassen-Rzynders 等[40]的研究,連續相中的表面活性劑通過對流擴散的方式在氣液界面富集表面活性劑分子,降低氣液界面張力,并通過降低界面相鄰液層的切向應力,改變界面流體的流體力學特性,因為液相流體的黏度越大,流體流動狀態越差,表面活性劑的對流擴散的速率越小。當氣液界面擴展速度遠遠大于表面活性劑擴散到界面的速度時,氣液界面被稀釋的表面活性劑無法立即得到補充致使界面表面張力增大,這是動態實際過程與靜態過程的重要區別;在恒定的黏度比下,氣相流率越大,其界面所含表面活性劑的濃度越低,界面張力越大,頸部抗衡液相夾緊的力越大,使得頸部得以維持,導致氣泡較難夾斷。上述兩條也是造成頸部寬度恒定階段消耗時間隨液相黏度增大而增長的原因。黏度增大,導致液相流動性變差,氣泡頸部不容易發生夾斷。液相黏度增大,導致液相在臺階上的壓力降低,同樣使得氣泡頸部不容易夾斷。所以,相比于低黏液相,高黏液相環境下,氣泡夾斷階段頸部寬度恒定所占用的時間增多。由圖11(b)所示,氣泡生成頻率隨液相流率的增大而增大,這是由于氣液相采用恒容進樣的方式,液相流量的增大帶來氣相壓力的變大,擴展階段、夾斷階段和蓄能階段所耗時間均變少。

圖12 氣泡體積在不同條件下的變化規律Fig.12 Variation of bubble volume in different conditions

2.6 氣泡體積預測式

在恒定的氣相流率下,氣泡體積與氣泡頻率呈反比關系。由上文可知,氣泡在界面張力的作用下,可以自發地轉化為球形氣泡,故可以通過研究氣泡直徑隨各操作變量的變化反映氣泡體積的變化規律。由圖12(a)可知,在恒定液相流率的條件下,氣泡體積隨氣相流率的增大而增大,這是由于在擴展階段單位時間內氣體進入氣泡內的體積更大;由圖12(b)可知,在恒定的氣相流率下,氣泡體積隨液相流率的增大逐漸減小;由圖12(b)可知,在恒定氣相流率下,氣泡生成頻率隨液相流率的增大而增大,必然造成單個氣泡體積的減小,且由圖9(c)可知液相流率越大,氣泡夾斷階段消耗時間越少,進入氣泡內的氣相體積越小;由圖12(c)可知,氣泡體積隨液相黏度的增大而增大,由上文可知,液相黏度越大,氣泡擴展、夾斷階段所需的時間越多,在恒定氣相流率的情況下,氣泡體積自然變大。

根據氣泡隨各操作變量的變化規律以及氣泡在臺階上的生成機理,氣泡體積可以用毛細數、氣液相流率以及臺階寬度進行關聯。通過對實驗數據的分析,并將各個臺階下的氣泡尺寸進行統一擬合,得到氣泡在臺階式微流控裝置中氣泡尺寸與臺階寬度、毛細數、氣相流率、液相流率的關聯式

式中,h為臺階與上蓋板的距離;Ca∈(3.51×10-6,1.02×10-3)。根據式(9)計算出氣泡預測值與氣泡實際值之間誤差在±25%之間,如圖13 所示。關聯式取得了較好的精確度,能夠較好地預測在臺階式微流控裝置中氣泡的生成尺寸。

圖13 臺階式微流控裝置中氣泡尺寸實驗值與預測值對比Fig.13 Comparison of bubble size between experimental data and predicted value in step-type microfluidic devices

3 結 論

本文通過改變氣液相流率、液相黏度、臺階寬度等操作變量,研究了臺階式微流控裝置中氣泡的生成機理和調控規律。實驗發現,氣泡在臺階式芯片中受氣相推動和Laplace壓力差作用,從約束性較強的臺階向空腔運動,并依靠臺階形成細長的頸部,然后在液相壓力的夾緊作用和氣液界面張力作用下,頸部失穩發生夾斷,形成球形氣泡。生成的氣泡逐漸向壓力減小的出口前進,離開空腔。研究發現,氣泡生成過程分為擴展、夾斷和蓄能階段;增大氣相、液相流量,減小液相黏度可以減少上述階段所消耗的時間,隨液相黏度的增大夾斷階段消耗的時間逐漸變長,成為氣泡生成過程中起主導作用的階段。根據上述氣泡生成過程隨操作變量的變化規律,將毛細數、氣液相流率、臺階寬度進行關聯,提出了氣泡體積的預測關聯式。最后,除上述操作變量外,氣相入口尺寸、空腔內氣泡群的排列形式等亦會對氣泡生成過程產生重要影響,后續工作將繼續推進相關研究。本文的結果對微化工過程與技術涉及的氣泡乳化過程研究具有重要的參考意義。

符 號 說 明

A——氣泡表面積,mm2

Bo——Bond數

Ca——毛細管數

d——空腔水力學直徑,mm

f——氣泡生成頻率,Hz

H——空腔深度,mm

h——臺階與上蓋板之間的距離,mm

L——空腔邊長,mm

Q——流量,ml·min-1

Re——Reynolds數

T——氣泡周期時間,ms

t——階段時間,ms

v——特征速度,m·s-1

Wt——臺階寬度,mm

ζ——氣液相黏度比

σ——氣液界面張力,mN·m-1

下角標

act——實際值

expansion——擴展階段

g——氣相

head——氣泡頭部

l——液相

N——頸部

p——頸部斷點

pinch——夾斷階段

pre——預測值

storage——蓄能階段

1,2,3——分別為0.4、0.7、1.0 mm臺階寬度