有關新型綠色環保補爐料發展的綜述

趙 峰,劉中興,王振峰,張立新,董云芳,

(1.內蒙古科技大學 內蒙古自治區白云鄂博礦多金屬資源綜合利用重點實驗室,內蒙古包頭 014010;2.內蒙古科技大學 材料與冶金學院,內蒙古包頭 014010;3.鄭州大學 材料科學與工程學院,河南鄭州 450052;4.安陽市興安合金有限公司,河南安陽 455000)

在轉爐煉鋼過程中,由于補爐在加料過程中的機械沖刷和爐渣侵蝕等原因,會使爐襯的局部受到不同程度的損傷從而使爐襯厚度減薄[1]。20世紀末期轉爐用瀝青結合白云石補爐經常出現塌料、翻料、補不上或侵蝕快等異常損壞狀況[2]。天津鐵廠根據市場變化和煉鋼工藝對耐火材料的新要求與西安建筑科技大學合作共同開發新型冷拌補爐料,采用有機-無機復合結合劑與主體原料燒結鎂砂在冷態下無需加熱直接混合攪拌而成[3]。此方法雖然補爐效果較好,但是燒結時間長,工藝流程復雜,對環境有一定的污染。河北邯鄲一煉鋼廠生產原料由原來的MS-88改為DMS-96結合劑,由原來單一的高溫瀝青改為中溫瀝青和高溫瀝青按照一定比例混摻[4]。雖然縮短了補爐時間,延長了補爐周期,但是環境污染嚴重。本文在前人的研究實驗基礎上以電熔鎂砂為原料,改變傳統結合劑,真正意義做到了即縮短補爐時間又保護了環境。

1 綠色環保補爐料主要構成

綠色環保補爐料原料采用電熔鎂砂,其化學成分(%)為MgO:81.88;CaO:6.02;Fe全+Si全+C全:11.35;H2O:0.37,結合劑為水基粘合劑TyPe2161。

2 綠色環保補爐料原料發展工藝及性能

2.1 電熔鎂砂制備工藝

電熔鎂砂的生產工藝流程短而簡單,但設備投入和資源消耗大。我國電熔鎂砂產業多采用電弧爐熔融天然菱鎂礦石制備電熔鎂砂,生產工藝和技術裝備落后,功率低、容量小、效率低、自動化程度低,生產出的電熔鎂砂產品質量不高,導致鎂資源利用率低,環境污染嚴重。

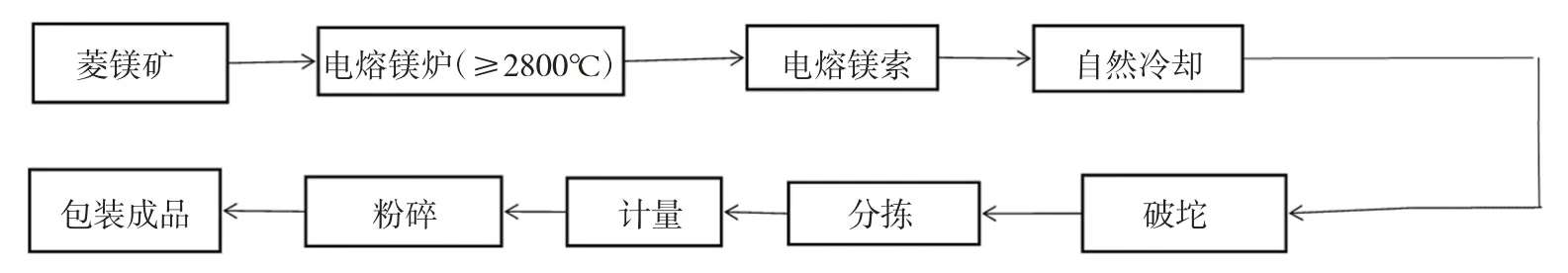

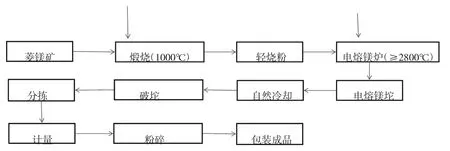

我國生產電熔鎂砂的主要原料是菱鎂礦石,目前的生產工藝分一步熔融法和兩步鍛燒熔融法兩種形式。一步熔融法是以天然菱鎂礦石或提純的菱鎂礦精礦粉為原料在電弧爐中經2800℃以上的高溫熔融而成;兩步煅燒熔融法是將菱鎂礦石或提純的菱鎂礦精礦粉,在豎窯或回轉窯內經1000℃左右輕燒得到輕燒氧化鎂粉,再經過細磨、壓坯,最后在電弧爐內經高溫融煉制得電熔鎂砂[5]。具體電熔鎂砂生產工藝簡易流程如圖1、2所示[6]。

2.2 電熔鎂砂制備優化工藝

我國電熔鎂產業仍在沿用電弧爐生產方式,技術裝備相對落后,效率低,能源浪費嚴重,余熱潛能流失嚴重;電熔鎂砂生產過程中還存在著嚴重的粉塵污染,大量排放二氧化碳。李遠兵[7]等人將鎂橄欖石、焦炭、無煙煤按一定重量比置入電弧爐中,在1900~3000℃條件下熔融還原,保溫0.5~2h后自然冷卻分離。通過高溫熔融還原鎂橄欖石,經精煉沉淀,使鎂橄欖石中MgO和硅鐵完全分離,分離得到耐火級的電熔鎂砂和冶煉用硅鐵合金。Zhang X等人[8]采用三相交流電弧爐制備電熔鎂砂,并通過一定的自動化控制和操作,使得熔坨內的氣泡減少,孔隙率降低,提高鎂砂制品的品位;研究結果還表明,通過減少氣泡和熔坨內缺陷可有效地提高晶體的純度和透明度,增大晶粒尺寸。

2.3 電熔鎂砂應用研究和性能

電熔鎂砂是以菱鎂礦或輕燒粉(MgO)為原料,在電弧爐內熔煉得到的。它是一種純度高、熔點高、結構致密的堿性耐火材料,被廣泛地應用于冶金、建材、玻璃、水泥、國防等領域。我國菱鎂礦資源豐富,目前已探明儲量為35.64億噸,占世界總儲量的28.7%,居世界首位[9,10]。其中遼寧省菱鎂礦保有儲量為30.5億噸,約占全國總儲量的85%,占世界總儲量的25%,菱鎂礦資源是我國重要的戰略保護資源[11]。

電熔鎂砂是天然菱鎂礦,輕燒結鎂粉或燒結鎂砂在電弧中經2750℃以上的高溫熔融而成,其強度、抗侵蝕性及化學惰性均優于燒結鎂砂,具有晶體發育良好、晶粒粗大、均質性好、方鎂石直接接觸程度較高等優點[12]。但是電熔鎂砂顯微結構特點是晶界窄,氣孔低。

3 水基粘合劑的出現及發展提高

3.1 水基粘合劑的出現

據報道,美國杜邦公司介紹了“Aguastik”氣丁二烯橡膠乳液聚合物系列中的第一種產品,即Type2161,它具有許多優越性能,可廣泛應用于接觸粘合的粘合劑。

氣丁二烯橡膠乳液系列能在市場上代替部分溶劑型粘合劑。用溶劑型粘合劑存在許多缺點,諸如易燃性、毒性、空氣污染等,某些溶劑的使用還會引起臭氧的減少。該Aguastik材料則可供制造商開發減少危害而對環境安全的水基性粘合劑[13]。

Aguastik Type2161的高溫性能、加工后薄板材料再制成一定形狀的性能、收縮性能以及貯存壽命等綜合性能較好,對制造家具、柜臺面板和建筑材料用的高壓層合板的生產者來說,這些性能都是特別重要的。

圖1 一步法電熔鎂砂生產工藝

圖2 二步法電熔鎂砂生產工藝

3.2 水基粘合劑的發展提高

據《塑料與橡膠新聞》報道,俄、美科學家研究結果表明,低分子量的聚丁二烯(PBD)與順式丁二烯酸酐(MA)接枝形成的化合物是一種十分優良的水基粘合劑。在非極性聚丁二烯主鏈上接枝高極性和高活性的酐基團,使PBDMA具有極強的粘合性能。這種化合物既可分散于水中制成膠乳,又可制成水溶液。用作粘合劑的PBDMA膠乳,其pH值應保持4.5~5,接枝MA基團的濃度最低為5%,最高可達20%。用作粘合劑的PBDMA溶液,其MA濃度不得低于10%、最佳pH值為6.5~8。PBDMA粘合劑適用于丁苯膠、順丁膠、天然膠、異戊二烯膠、乙丙膠、丁腈膠與尼龍、聚酯纖維的粘合,用以生產膠管、膠帶。PBDMA膠乳可與各種橡膠膠乳并用,也可直接加入橡膠膠料中以增強粘合效果。例如,將液態PBDMA直接加到乙丙膠中,可將其與聚酯的粘合性能提高20%~30%[14,15]。

4 綠色環保轉爐補爐料的生產原理及制備流程

4.1 綠色環保轉爐補爐料的工藝原理

綠色環保轉爐補爐料的工藝原理是采用水基粘合劑為結合劑與主題原料電熔鎂砂混合攪拌而成,使用過程是在轉爐出鋼后直接倒入迎鋼面(大面),搖爐后自動攤平,經燒結后形成碳結合和陶瓷結合與轉爐爐體牢固粘結,是一種新型環保補爐料。

4.2 綠色環保轉爐補爐料的生產工藝

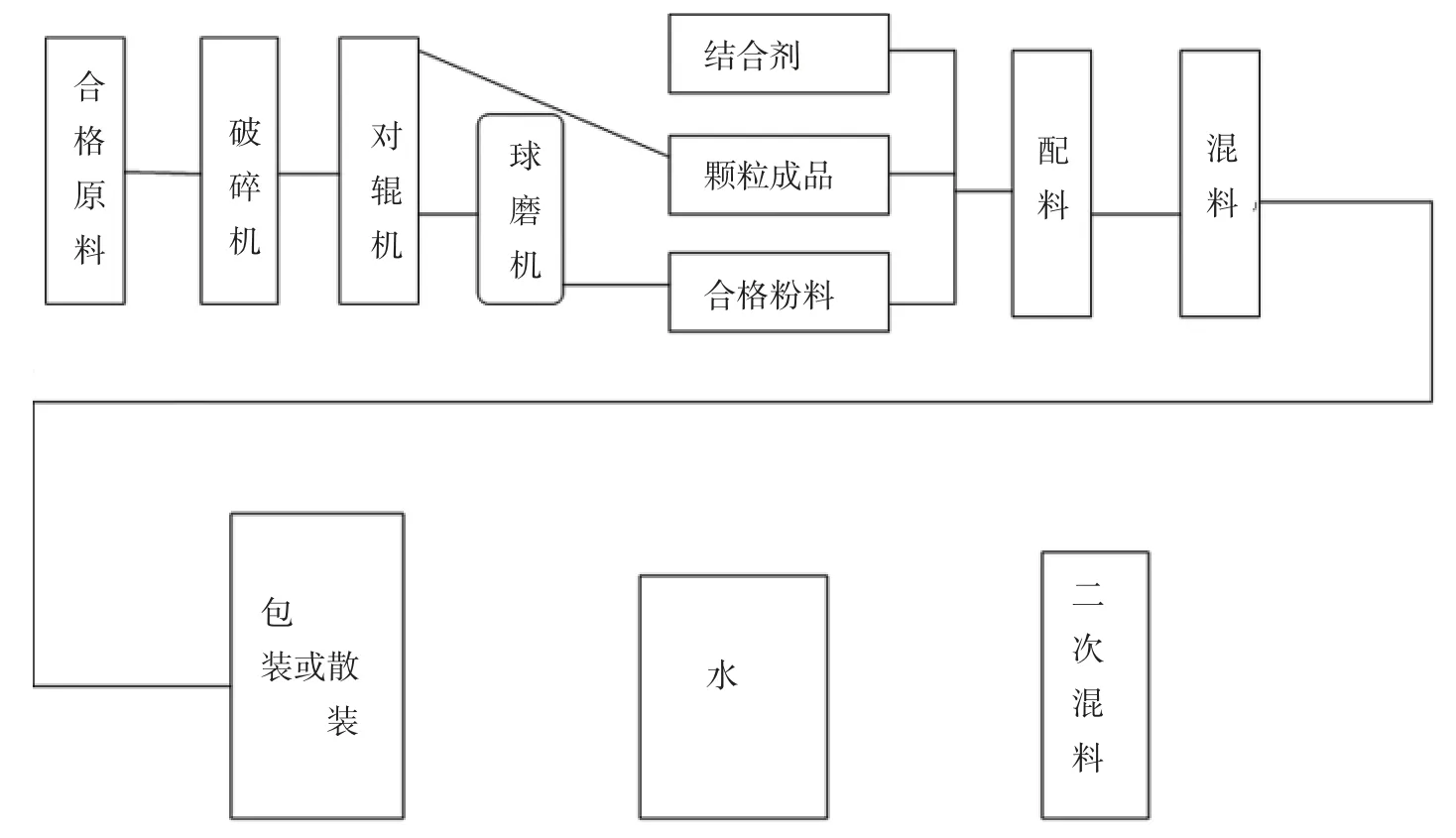

原料采用電熔鎂砂,結合劑為水基粘合劑,補爐料制造工藝是將鎂砂顆粒加入攪拌機里碾磨成細小顆粒最后呈現粉狀后加入水基粘合劑,使兩者均勻分布,攪拌時間25min,將攪拌后的補爐料遠離水溶液,如圖3所示。

4.3 綠色環保轉爐補爐料的使用操作及效果展示

綠色轉爐補爐料在安鋼35t轉爐試驗2次,將補爐料放入廢鋼槽內,按照比例加入其重量15%的水,使其充分均勻的混合。試驗采用先加鐵水后加廢鋼的工藝流程,大面穩定在20爐以上,其燒結時間為22min無氣體產生。按照相同的工藝流程在包鋼180t轉爐試驗3次,其燒結時間在25min以內,大面穩定在13爐左右,無氣體產生。在包鋼80t轉爐試驗5次,其燒結時間約21min,大面穩定在16爐左右,無有害氣體產生。

5 總結

(1)綠色環保補爐料的發展是時代的要求,其工藝簡單,由傳統的燒結時間35min降到20min,節約補爐時間,延長了補爐周期,真正意義上實現了“高溫快補”,最重要的是無有害氣體排放,既保護了環境又保障了工人的生命安全。

圖3 生產工藝

(2)綠色環保補爐料具有良好的粘結性和抗沖刷性,無論是現加鐵水還是廢鋼對其效果不會產生很大影響,在35t、80t、180t轉爐上得到了滿意的效果。后續應嘗試量產后推廣使用。