蒙乃爾合金與銅鎳合金換熱器的研制

羊衣木*

(四川科新機電股份有限公司)

0 引言

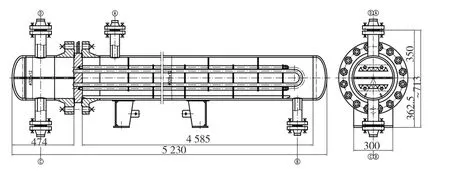

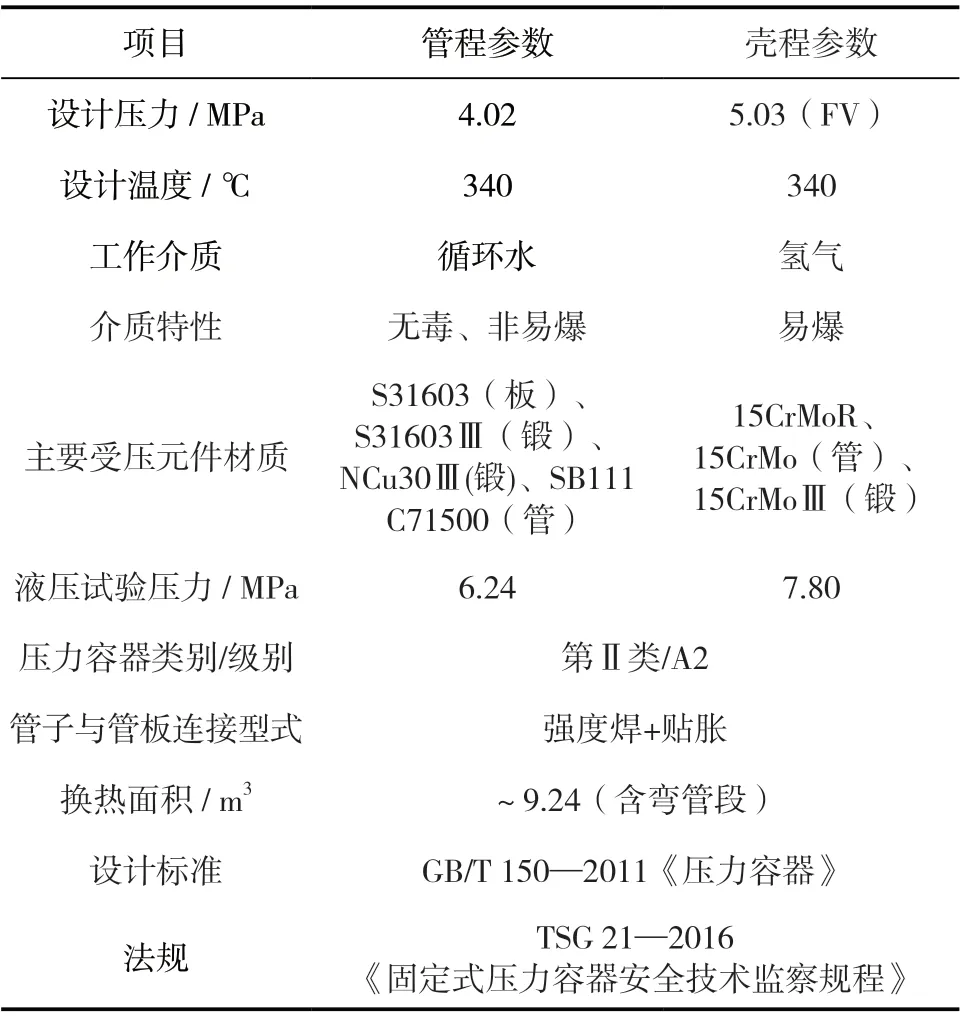

蒙乃爾合金又稱鎳合金,是一種以金屬鎳為基體添加銅、鐵、錳等其他元素而成的合金,具有獨特的物理、力學和耐蝕性能,是一種用量較大、用途較廣、綜合性能極佳的耐蝕合金。銅合金是以純銅為基體加入一種或幾種其他元素所構成的合金。白銅是以鎳為主要添加元素的銅合金,銅鎳合金的力學性能、耐蝕性能較好,在海水、有機酸和各種鹽溶液中具有較好的化學穩定性[1]。2017 年某公司承制了某煉化公司年產45 萬t 聚丙烯裝置中的甲烷化反應冷卻器設備,該設備管板選用蒙乃爾合金,換熱管選用銅鎳合金。設備結構可見圖1,設備技術特性可見表1。

圖1 設備結構示意圖(單位:mm)

表1 設備的主要技術特性

1 材料的性能要求

換熱管和管板的化學成分、力學性能等參數是否滿足標準和設計要求,決定該設備的研制是否能夠取得成功。

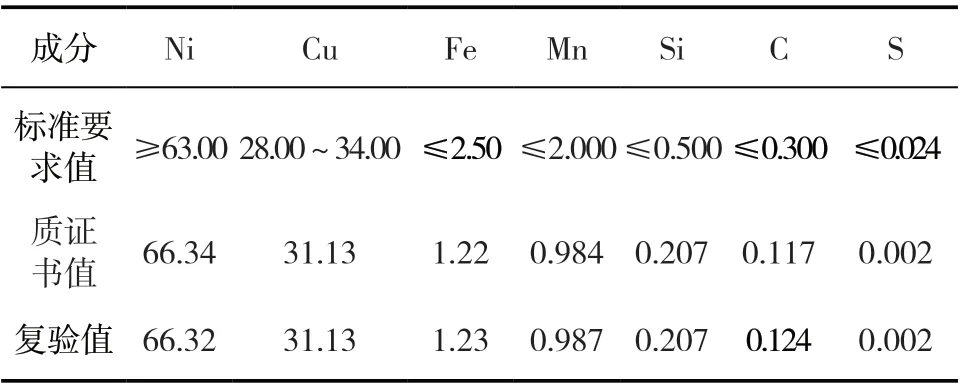

1.1 管板的化學成分

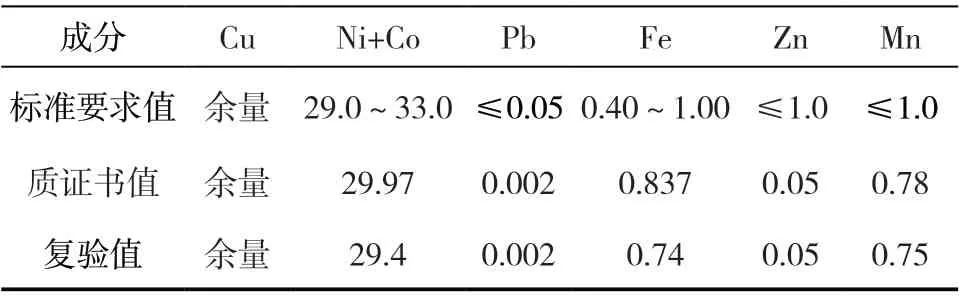

管板材質選用NCu30 鎳合金,該材料與ASME標準牌號為N04400 的鎳合金性能相似,熱處理狀態為退火,其化學成分、力學性能應符合相關標準的規定[2],管板化學成分復驗結果可見表2。

表2 管板的化學成分(質量分數) %

1.2 換熱管的化學成分

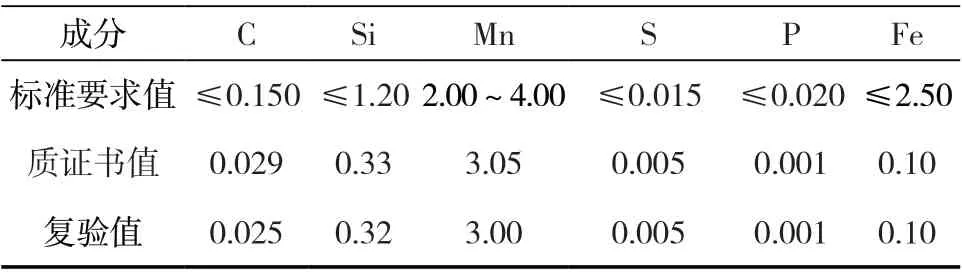

換熱管材質選用SB111 C71500,該材料與我國牌號為BFe30-0.7 的銅合金無縫管性能相似,熱處理狀態為軟化退火(Ο60),其化學成分、力學性能需符合相關標準中的規定[3]。換熱管的化學成分復驗結果可見表3。

表3 換熱管的化學成分(質量分數) %

1.3 焊絲的化學成分

管子與管板間的焊接方式采用鎢極惰性氣體保護焊,焊絲材料選ERNiCu-7,按照HG/T 20581—2011《鋼制化工容器材料選用規定》標準附錄D 中的表D-1,與ERNiCu-7 對應的焊絲型號為SNi4060,化學成分代號為NiCu30Mn3Ti[4],焊絲的化學成分復驗結果可見表4。

表4 焊絲的化學成分(質量分數) %

2 材料焊接性能分析

銅鎳合金和蒙乃爾合金中,由于銅、鎳元素的熔點溫度、熱導率、線脹系數及電阻率等參數差異較大,因此兩者之間焊接較為困難。在焊接過程中銅、鎳元素與空氣中氧接觸反應生成嚴重氧化膜時,焊接將難以進行;同時銅、鎳元素易與其他雜質元素反應產生低熔點共晶體,最終導致焊縫產生焊接熱裂紋。

2.1 銅鎳合金的焊接特點

C71500 合金中銅的質量分數達到65%以上,銅的熱導率隨溫度升高而升高,在1 000 ℃時銅的熱導率為326.6 W/(m·K),焊接過程中大量熱被傳導,母材的厚度越大,散熱越嚴重,就越難達到銅鎳合金的熔點溫度。銅鎳合金焊接的主要問題是其難以熔化,焊縫及熱影響區易產生焊接熱裂紋和氣孔,焊接殘余應力和變形較大,焊接過程中,雜質和合金元素的摻入及有用合金元素的氧化、蒸發都使得焊接接頭性能嚴重下降[5-6]。

2.1.1 焊接熱裂紋

銅鎳合金本身焊接性能較好,但銅鎳合金中的銅元素對氧、硫、鉛、磷等雜質元素很敏感,焊接時易形成焊接熱裂紋。在焊接過程中,銅元素會與雜質元素反應產生低熔點共晶體(如Cu+Cu2O、Cu+Cu2S、Cu+Pb 等),低熔點共晶體在結晶過程中分布在晶間或晶界處,使銅鎳合金具有明顯的熱脆性。

在這些雜質元素中,氧的危害性最大,其存在于銅鎳合金的制造和焊接過程中,會以Cu2O 的形式溶入焊縫金屬。為了避免焊接接頭出現熱裂紋,必須嚴格控制雜質元素的含量,并在焊接材料中加入碳、硅、錳、鋁、鈦等脫氧元素以增強焊接接頭的脫氧能力。

2.1.2 氣孔

銅合金焊縫中的氣孔主要是由溶解的氫氣引起的。在焊接過程中,氫在焊接熔池中的溶解度較大,焊縫熔池凝固結晶過程十分迅速,時間很短,使得氣孔傾向大大加劇,從而形成分布在焊縫各個部位的擴散性氣孔。為了減少或消除焊縫中的氣孔,可采用減少氫和氧的來源,或采用預熱來延長熔池存在時間,使氣體易于逸出。

2.2 蒙乃爾合金的焊接特點

蒙乃爾合金的顯微組織是單一的奧氏體,其焊接特性與奧氏體不銹鋼相似,且焊接性能較好,但蒙乃爾合金中的鎳元素對硫、磷、砷、鉛等雜質元素很敏感;在焊接過程中,鎳元素能與雜質元素反應產生低熔點共晶體(如Ni+Ni3S2,熔點為635 ℃;Ni3P,熔點為880 ℃等),其在結晶過程中分布在晶間或晶界處,使蒙乃爾合金具有明顯的熱脆性,致使焊接接頭易形成焊接熱裂紋[5-7]。蒙乃爾合金焊接時存在與奧氏體不銹鋼類似的問題,如易產生焊接熱裂紋、焊縫氣孔、焊接接頭晶間腐蝕等。

2.2.1 焊接熱裂紋

蒙乃爾合金焊接工藝特性主要表現為液態焊縫金屬流動性差、焊縫金屬熔深淺、凝固收縮量大,致使焊接時易產生較大的焊接收縮應力;在焊縫凝固過程中,鎳元素易與雜質元素形成低熔點共晶體,其強度低、變形能力差、脆性大、延展性弱,因此在收縮應力的作用下焊縫極易產生焊接熱裂紋。焊接熱裂紋的敏感性與焊縫金屬結晶溫度區間大小、合金元素和雜質含量、焊縫凝固過程中的應力大小、焊縫冷卻速度等因素有關。

2.2.2 氣孔

在焊接完成后快速冷卻時,蒙乃爾合金焊縫極易產生氣孔。焊接過程中,氧氣、氫氣、氮氣等氣體在液態焊縫中溶解度極大,而固態時其溶解度大大減小,同時蒙乃爾合金固液相的溫差比較小,液態焊縫金屬流動性較差,使得蒙乃爾合金中的氣體不能在焊縫快速冷卻時完全溢出而形成了氣孔。

3 焊接過程質量的控制

換熱管與管板焊接時常采用鎢極惰性氣體保護焊,該焊接方法具有電弧穩定、熱影響區窄、局部熱輸入較強以及氣體保護效果良好等特點。銅合金在焊接過程中需要大功率、高能束的焊接熱源,焊接時熱效率越高,能量越集中,對焊接越有利。該焊接方法也適用于焊接鎳基合金薄板、小截面,焊接接頭不能進行背面焊的封底焊以及不允許有焊接熔渣殘留的焊接結構。

3.1 焊接工藝的選擇

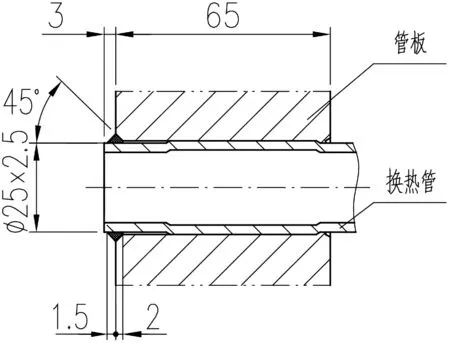

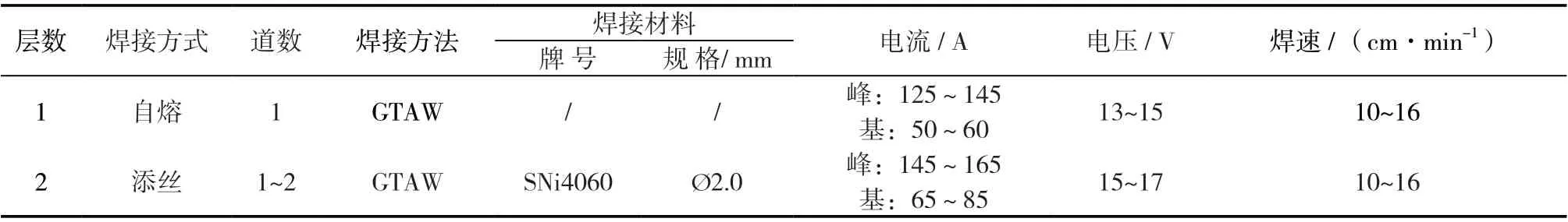

氬弧焊采用直流電流,電極接負極,焊機需配備高頻引弧裝置和電流衰減裝置,以便在引弧、熄弧時逐漸減小弧坑尺寸,防止產生弧坑裂紋。鎢極直徑為3.0 mm,噴嘴直徑為10.0 mm,氬氣純度為99.99%。為了防止焊縫產生焊接熱裂紋,應選用小電流、短弧、快焊速的焊接工藝。為了保證焊縫的熔深和寬度,鎢極應為尖頭,圓錐角為30°~60°,尖端磨平,直徑為0.4 mm,焊接時保持電弧穩定與一定的熔深。預熱溫度不應小于5 ℃,道間溫度控制在5℃~100℃,脈沖頻率為40 Hz,脈寬比為30%~50%,正面氣體流量為9~12 L/min,背面氣體流量為3~5 L/min。焊接接頭詳情如圖2 所示,焊接參數如表5 所示。

圖2 換熱管與管板焊接結構示意圖(單位:mm)

3.2 焊接注意事項

3.2.1 焊前準備

(1)保持焊接件表面清潔是成功焊接蒙乃爾合金和銅鎳合金的重要條件之一。焊接件表面的污染物主要包括硫、磷、鉛和某些低熔點元素,污染物會增大焊接熱裂紋產生的傾向,因此,焊接前污染物必須完全徹底清除。

表5 換熱管與管板的焊接參數

(2)在焊接前管板坡口及兩側25 mm 寬度和換熱管端部150 mm 范圍內的氧化膜應打磨干凈,直至其表面呈金屬光澤。

(3)焊絲應保持干燥,并用丙酮、堿等溶劑清洗去除油脂、水分、切削冷卻液與其他污染物。清理后的焊絲和焊接件在焊接前嚴禁再次被污染,禁止用手直接觸摸焊接部位。

(4)換熱管與管板不允許強力組裝,管板和換熱管定位焊的焊接參數應與正式焊接工藝的焊接參數相同,定位焊的焊縫最后應熔入整個焊縫中,焊接過程中一旦發現定位焊的焊縫有缺陷則應立即清除缺陷,并對焊接坡口進行清理。

3.2.2 焊接過程控制

(1)焊接過程中嚴禁為了增加焊縫液態金屬的流動性而提高焊接電流,因為提高焊接電流會增加焊接熱裂紋和氣孔產生的幾率。

(2)整個焊接過程均應在氬氣保護下進行,焊接起弧時,采用反向引弧,熄弧前液態金屬應填滿弧坑。焊接過程中當鎢極觸及熔池或焊絲熔化端時,應立即停止焊接作業并清除鎢極接觸部分的焊縫金屬后再繼續施焊。填充焊絲應從熔池的前端進入熔池,避免其與鎢極接觸。

(3)焊接過程中熔池應保持平靜,尤其是應避免電弧攪動熔池;焊接完成熄弧后焊絲不得立即暴露在空氣中,避免焊絲融化端被氧化,導致焊縫金屬被污染。

(4)焊接過程中保護氣體的流量要適當,保護氣體流量過大可能造成氣體紊流,影響焊縫的冷卻速度,從而對焊縫造成不利影響。

3.2.3 焊接環境的要求

當焊接環境出現下列任一情況,且無有效防護措施時,應禁止施焊:(1)環境溫度低于0 ℃;(2)風速大于2 m/s; (3)相對濕度大于90%; (4)雨、雪環境;(5)焊件溫度低于5 ℃[8]。

3.3 焊后檢測

換熱管與管板的打底焊應經目視檢查確保焊縫無裂紋;蓋面焊縫應按NB/T 47013.5—2015《壓力容器用鎳及鎳合金鍛件》標準進行100%滲透檢測確保無裂紋;換熱管與管板間的焊縫應按NB/T 47013.2—2015 標準隨機抽取8 個接頭進行X 射線檢測,焊縫質量評估應根據EN ISO 15614-8—2016 標準中8.2 段的驗收標準進行驗收,確保焊縫滿足要求。設備應經過7.8 MPa 的水壓試驗,確保沒有泄漏。該設備現已投產,且未發現任何的質量問題。

4 結論

蒙乃爾合金和銅鎳合金的熔點溫度、熱導率、線脹系數及電阻率等參數差異較大,導致兩者焊接困難,但通過對材料焊接性進行分析,制定焊接質量的保證措施,并通過工藝試驗,確定合理的焊接工藝參數,可以有效避免焊縫在焊接過程中產生焊接熱裂紋、焊接氣孔等焊接問題,顯著提高了焊縫的焊接質量,并取得了良好的效果。