50 000 m3常壓儲(chǔ)罐底板腐蝕檢測(cè)及原因分析

吳蒙蒙* 張子健 張小龍 丁志千 張豪杰 胡 永

(1. 寧波市勞動(dòng)安全技術(shù)服務(wù)公司;2. 中海石油寧波大榭石化有限公司)

常壓儲(chǔ)罐是石油化工行業(yè)的重要設(shè)備,其運(yùn)行安全對(duì)石油化工企業(yè)至關(guān)重要。一旦儲(chǔ)罐發(fā)生泄漏、爆炸將造成不可挽回的損失,因此,對(duì)儲(chǔ)罐的安全狀況進(jìn)行檢測(cè)是十分必要的。其檢測(cè)主要可參考SY/T 6620—2014《油罐檢驗(yàn)、修理、改建和翻建》標(biāo)準(zhǔn)。該標(biāo)準(zhǔn)針對(duì)常壓儲(chǔ)罐提供了預(yù)防性維修和檢測(cè)技術(shù)要求,并對(duì)無(wú)損檢測(cè)、水壓試驗(yàn)、滲漏試驗(yàn)等檢測(cè)方法作出了明確規(guī)定。但在實(shí)際檢測(cè)工作中,采用SY/T 6620—2014 標(biāo)準(zhǔn)中規(guī)定的方法來(lái)評(píng)定罐底板腐蝕狀況的計(jì)算程序較為復(fù)雜,而采用漏磁檢測(cè)技術(shù)能夠克服以上難題,該技術(shù)在儲(chǔ)罐檢測(cè)行業(yè)有著廣闊的應(yīng)用前景。

1 漏磁檢測(cè)原理

漏磁檢測(cè)是一項(xiàng)自動(dòng)化程度較高的磁學(xué)檢測(cè)技術(shù),與磁粉檢測(cè)的原理相似。漏磁檢測(cè)是將磁化裝置(永磁體或電磁體)與陣列磁場(chǎng)探針集成于一體的檢測(cè)裝置[1]。檢測(cè)時(shí)儲(chǔ)罐底板進(jìn)行柵格掃查,使被檢測(cè)區(qū)域達(dá)到飽和或近磁飽和狀態(tài)。檢測(cè)裝置前端的傳感器將缺陷的漏磁場(chǎng)信號(hào)轉(zhuǎn)換為電信號(hào),再經(jīng)過(guò)放大、濾波和信號(hào)處理。該檢測(cè)可給出腐蝕凹坑減薄當(dāng)量百分比,且可以對(duì)裂紋類(lèi)缺陷測(cè)進(jìn)行準(zhǔn)確定位。與磁粉檢測(cè)相比,漏磁檢測(cè)具有較強(qiáng)的穿透能力,不僅能發(fā)現(xiàn)儲(chǔ)罐底板介質(zhì)側(cè)表面及近表面缺陷,同時(shí)可檢出底板下表面腐蝕缺陷,且不需要對(duì)設(shè)備表面進(jìn)行打磨處理,也可帶防腐層檢測(cè),極大降低了企業(yè)的檢測(cè)輔助成本,提高了檢測(cè)效率,降低了檢測(cè)人員的勞動(dòng)強(qiáng)度。

2 儲(chǔ)罐概況與檢測(cè)設(shè)備

2.1 儲(chǔ)罐概況

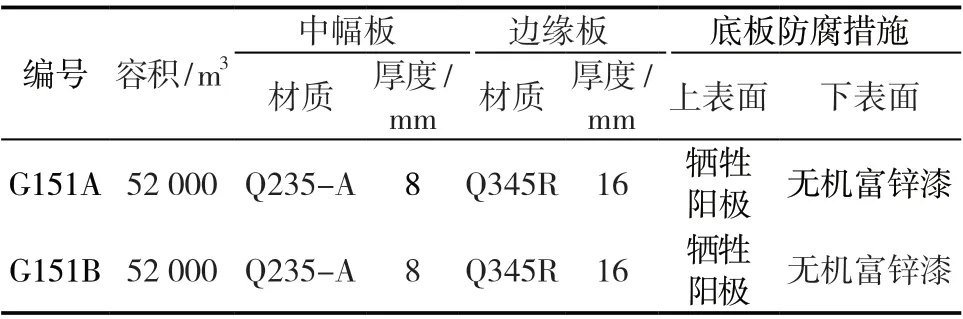

本次檢測(cè)對(duì)象為2 臺(tái)建造于2004 年的常壓外浮頂儲(chǔ)罐,直徑為60 m,罐高為19 350 mm,全容積為52 000 m3,盛裝介質(zhì)為原油,最高儲(chǔ)存溫度為50 ℃,儲(chǔ)存壓力為常壓,服役年限為12 年,加熱盤(pán)管工作介質(zhì)為250 ℃過(guò)熱蒸汽,具體情況可見(jiàn)表1。

表1 儲(chǔ)罐基本資料

出于安全與成本考慮,決定采用漏磁檢測(cè)對(duì)中幅板腐蝕狀況進(jìn)行全面檢測(cè),邊緣板采用超聲相控陣抽查及目視檢查。

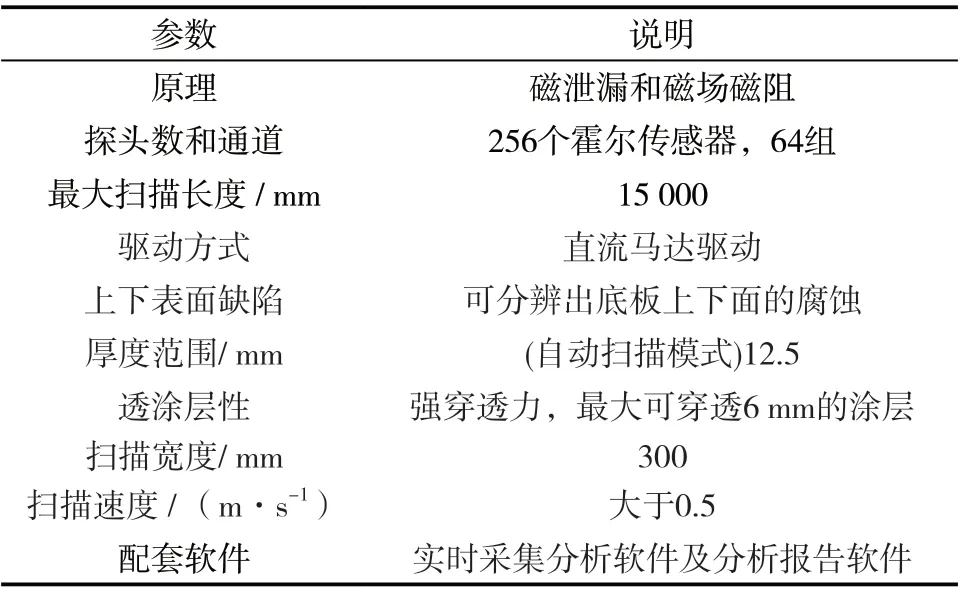

2.2 漏磁檢測(cè)設(shè)備

采用英國(guó)銀翼公司的Floormap 3D 儲(chǔ)罐底板腐蝕掃描繪圖系統(tǒng)進(jìn)行檢測(cè),該系統(tǒng)具有操作簡(jiǎn)單、檢測(cè)速度快、結(jié)果直觀,對(duì)罐底和環(huán)境沒(méi)有任何污染及對(duì)人身無(wú)傷害等特點(diǎn),其相關(guān)技術(shù)參數(shù)可見(jiàn)表2。

表2 儲(chǔ)罐底板腐蝕掃描器技術(shù)參數(shù)

3 檢測(cè)結(jié)果

中幅板需進(jìn)行100%檢測(cè),共掃查中幅板134 塊。經(jīng)漏磁檢測(cè)發(fā)現(xiàn)2 臺(tái)儲(chǔ)罐中幅板存在腐蝕當(dāng)量小于30%的面積性腐蝕坑較多,且以上表面腐蝕坑為主,中幅板靠近邊緣板處呈凹陷狀態(tài),所以積水的區(qū)域分布比較集中,圖1 為現(xiàn)場(chǎng)積水部位面積性腐蝕坑。G151B 罐中存在腐蝕當(dāng)量超過(guò)40%的缺陷共33 處,最大腐蝕缺陷信號(hào)為46%; G151A 罐中存在腐蝕當(dāng)量超過(guò)30%的缺陷有39 處,最大腐蝕缺陷信號(hào)為60%,超過(guò)40%的缺陷仍以上表面腐蝕為主,分布較分散。

邊緣板厚度為16 mm,經(jīng)超聲相控陣抽查及目視檢查,未發(fā)現(xiàn)存在當(dāng)量厚度減薄超過(guò)40%的缺陷。

圖2 為G151A 儲(chǔ)罐底板編號(hào)9-1 處的漏磁檢測(cè)結(jié)果,圖2 中標(biāo)注的黑色方框?yàn)楦g當(dāng)量為60%的缺陷信號(hào)顯示。經(jīng)現(xiàn)場(chǎng)復(fù)驗(yàn)后確認(rèn)該腐蝕為上表面腐蝕凹坑,圖3 為G151A 儲(chǔ)罐底板編號(hào)9-1 處的現(xiàn)場(chǎng)照片,采用凹坑檢驗(yàn)尺進(jìn)行測(cè)量后可知,腐蝕坑直徑為mm,腐蝕深度為4.9 mm,與漏磁檢測(cè)結(jié)果相符。

此次開(kāi)罐大修未整體更換底板,而是采用了腐蝕凹坑補(bǔ)焊加強(qiáng)的方法,在腐蝕坑較為密集處進(jìn)行補(bǔ)板,其中最大的一塊補(bǔ)板面積為1 200 mm×1 000 mm。

圖1 面積性腐蝕坑

圖2 G151A底板編號(hào)9-1的漏磁檢測(cè)結(jié)果

圖3 G151A儲(chǔ)罐底板編號(hào)9-1現(xiàn)場(chǎng)照片

4 原因分析與預(yù)防措施

4.1 儲(chǔ)罐腐蝕原因分析

根據(jù)漏磁檢測(cè)結(jié)果及現(xiàn)場(chǎng)宏觀檢查情況可知,這2 臺(tái)儲(chǔ)罐腐蝕當(dāng)量超過(guò)40%的腐蝕坑較多,主要集中于上表面,且以點(diǎn)腐蝕和面積性腐蝕為主,中幅板凹陷造成的積水區(qū)域使儲(chǔ)罐產(chǎn)生了大量腐蝕坑。

儲(chǔ)罐產(chǎn)生腐蝕的原因如下:一方面隨著我國(guó)煉油規(guī)模不斷擴(kuò)大,原油開(kāi)采或運(yùn)輸過(guò)程中混入的海水使原油中H2S、硫醇等活化硫含量提高;另一方面,外浮頂結(jié)構(gòu)儲(chǔ)罐不能有效地防止風(fēng)、沙、雨、雪和灰塵混入,不能完全保證所儲(chǔ)存油品的質(zhì)量;第三方面,儲(chǔ)罐內(nèi)部加熱盤(pán)管的工作介質(zhì)為250 ℃過(guò)熱蒸汽,50 ℃的儲(chǔ)存溫度會(huì)加速儲(chǔ)罐底板的腐蝕速率。

對(duì)罐底沉積水進(jìn)行檢測(cè)分析后可知,其pH=7.75,氯離子含量為1.86%,硫離子質(zhì)量含量為4.1 mg/L,硫酸鹽還原菌菌量為155 個(gè)/mL,硫化細(xì)菌菌量為1.8個(gè)/mL,沉積水中存在氯、硫等離子,使得沉積水具有較強(qiáng)的腐蝕性。

在中幅板凹陷部位,底板表面長(zhǎng)時(shí)間浸泡在沉積水中,較易出現(xiàn)局部點(diǎn)腐蝕。沉積水含有氯離子,會(huì)在缺陷部位與金屬結(jié)合形成溶性氧化物,并形成點(diǎn)蝕,逐步發(fā)展成為孔蝕,氯離子向坑內(nèi)移動(dòng)濃縮酸化,使蝕坑逐漸加深、擴(kuò)大[3]。硫離子的腐蝕機(jī)理如下: 硫離子會(huì)催化陽(yáng)極反應(yīng),同時(shí)降低溶液中的亞鐵離子濃度,導(dǎo)致陽(yáng)極反應(yīng)的起始電位更負(fù),陽(yáng)極極化曲線向負(fù)方向移動(dòng),加劇了罐底板腐蝕程度。微生物腐蝕的機(jī)理如下:微生物腐蝕與介質(zhì)中的細(xì)菌、藻類(lèi)或真菌(包括硫酸鹽還原菌、鐵氧化菌、錳氧化菌、硫氧化細(xì)菌、鐵還原細(xì)菌、酸生產(chǎn)菌和胞外聚合物生產(chǎn)菌)等相關(guān),微生物一般生存在罐底沉積水中,沉積水檢測(cè)結(jié)果顯示其中硫酸鹽還原菌占比較大,其屬于厭氧菌,且重要特征之一是會(huì)產(chǎn)生氫化酶,能夠催化氫氣氧化或者質(zhì)子還原,該酶將硫酸鹽還原成硫化氫,最終造成儲(chǔ)罐底板被微生物腐蝕。

4.2 預(yù)防措施

(1)距罐底板小于2 m 的罐內(nèi)壁、罐內(nèi)構(gòu)件處于兩相區(qū)(氣-液相或油-水相)及中幅板凹陷積水較為嚴(yán)重的區(qū)域,采用犧牲陽(yáng)極配合絕緣的重防腐涂料涂層進(jìn)行聯(lián)合保護(hù)。

(2)罐底板內(nèi)表面采用無(wú)溶劑環(huán)氧底漆+環(huán)氧玻璃鱗片涂料進(jìn)行重防腐結(jié)構(gòu)[6]。

5 結(jié)論

(1)漏磁檢測(cè)是一種有效且精度較高的底板腐蝕檢測(cè)方法,可以100%覆蓋需要檢測(cè)的區(qū)域、檢測(cè)速度快、實(shí)時(shí)顯示、定位準(zhǔn)確。

(2)儲(chǔ)罐底板的腐蝕主要由于原油中沉積的水分和腐蝕性介質(zhì)在底板上表面長(zhǎng)期聚集。

- 化工裝備技術(shù)的其它文章

- 機(jī)械管卡在海底管道維搶修中的應(yīng)用

- 海底輸氣管網(wǎng)不停產(chǎn)改線技術(shù)應(yīng)用

- 蒙乃爾合金與銅鎳合金換熱器的研制

- 第三屆中歐-CCTMIS轉(zhuǎn)化醫(yī)學(xué)產(chǎn)業(yè)論壇順利召開(kāi) 賽默飛攜手多方代表推動(dòng)精準(zhǔn)醫(yī)學(xué)進(jìn)一步落地

- 某氫氣緩沖罐表面裂紋原因分析

- 橫河電機(jī)與沙特基礎(chǔ)工業(yè)公司簽署戰(zhàn)略聯(lián)盟協(xié)議通過(guò)co-innovation共創(chuàng)新價(jià)值