大曲率蜂窩夾層結構表面褶皺改善方法探究

顧如茜

(上海飛機制造有限公司,上海200000)

1 概述

蜂窩夾層結構是一種特殊的復合材料結構,通常由兩層或多層蒙皮(也稱為面板)之間夾以一層輕質夾芯并采用膠黏劑在一定溫度和壓力下復合成一整體剛性結構[1,2]。基于這樣的特點,固化成型后的蜂窩夾芯結構既不能直接觀測其組合膠接情況,也不能采用常規方法進行修補或局部更換。因此,就需要優化結構設計方案、制定正確的成型工藝、加強操作過程質量控制,從而減少蜂窩夾層結構制品的損傷和缺陷。在生產大曲率復合材料零件時,容易產生褶皺等缺陷,而些缺陷將直接影響結構件的工作性能,危及整體結構的安全,分析缺陷的類型及造成缺陷原因是十分重要的,因此,需要根據造成缺陷的原因,對工藝進行改進。

2 缺陷原因分析

對于共固化蜂窩芯夾層結構主要的缺陷包括如下幾類[3]:(1)復合材料蒙皮的缺陷,例如孔隙、夾雜、分層等;(2)復合材料蒙皮和蜂窩的粘結缺陷,主要是脫粘;(3)蜂窩芯的損壞;(4)蒙皮的缺陷,包括蒙皮表面的貧膠,內部孔隙密集。這里主要來探討的缺陷是R 區以及裝配區的褶皺問題,即由樹脂局部堆積而出現局部膠瘤。通常來說,樹脂堆積不是一種缺陷,對于蜂窩夾層結構的質量要求包括面板與芯材膠接處要形成良好的膠瘤。若膠接處局部發生樹脂堆積,致使部分區域膠層增厚,膠瘤變大,甚至形成較大膠塊或將蜂窩孔堵塞形成膠柱,而周圍伴生膠層較薄,膠瘤變小的區域,從而破壞了樹脂厚度的均勻性,影響了整體的膠接質量。蜂窩夾層零件的構造較為復雜,不僅有鋁合金蒙皮,還有玻璃纖維、膠膜以及蜂窩芯,它們各自的熱膨脹系數不同,因此對于固化階段的過程控制成為了一個難點。特別是對于復合材料的固化無法進行觀察,也無法在固化過程中觀測固化質量的變化,這讓整個工藝改進方案的制定也變得困難,只能定性而不能達到定量細化的程度。因此,整個改進過程現階段基本局限于對于鋪貼過程的改進,優化操作工人的鋪貼手法,用一些附加的手段來盡力保障鋪貼的質量。從零件本身的特點考慮,屬于一個“V”型件,其底部曲率非常大,局部R 只有12mm 左右,而蜂窩芯本身對折彎曲后R=10mm,這讓蜂窩芯的鋪貼成為整個蜂窩芯鋪貼的難點,蜂窩芯其上下各有四層玻璃纖維預浸料,一方面,蜂窩夾芯在鋪貼過程中由于被強行凹成“V”型而很難和其下四層預浸料保持很好的貼合度,從而導致蜂窩芯在整個固化過程容易滑移;另一方面,蜂窩芯在鋪貼過程中由于位置的不穩定,大大加大了其上四層預浸料的鋪貼難度,若蜂窩芯在鋪貼過程中未緊貼上下兩層預浸料并帶有間隙,則在固化過程中很容易使得兩側的樹脂向下流動,從而在R 區形成向上凸起的膠瘤,引起表面褶皺。在零件裝配區,是零件蜂窩區域到非蜂窩區域的過渡,也是零件鋪貼過程中預浸料由搭接轉換為拼接的區域,由于蜂窩芯本身在兩個端頭最難壓下去,而兩個端頭的曲率很大,對工人的操作是一個很大的考驗。復材膠接工藝不同于金屬加工,它對于過程控制有著更大的要求,而對于缺陷的檢測又不如金屬加工那樣直觀,操作工人在整個鋪貼過程中很難精確預測固化之后的表面質量,同時,也無法在鋪貼過程中無差判斷沒有產生縫隙、架橋等現象,這就需要工藝盡量用一些方法去外加控制,簡便工人的操作。

3 應對措施

想要解決蜂窩夾芯零件R 區和端部的褶皺問題,工藝改善思路圍繞這一個關鍵展開,即,避免蜂窩芯在整個固化過程中產生滑移。

3.1 蜂窩芯穩定化處理

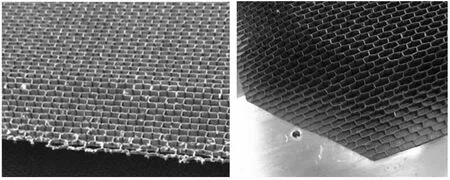

在改進工藝的過程中,首先是將蜂窩芯進行穩定化處理,方法是在蜂窩芯邊緣25mm 區域在共固化之前先粘貼膠膜,并在65℃左右進行固化處理,從而增加了蜂窩倒角區域的剛性,有利于保持蜂窩倒角邊緣的直線度,同時減少蜂窩芯在共固化過程中的壓縮,很大程度上排除了蜂窩芯本身質量對共固化工藝過程的影響,改善前后效果對比如圖1 所示。

圖1 蜂窩穩定化處理前后效果對比圖

3.2 蜂窩芯滑移改善方法

排除了蜂窩芯本身質量影響后,提出對蜂窩芯以上四層預浸料的預壓實改進方案,即從蜂窩芯上的第一層和第四層分別預壓實,改進為每層都預壓實,從而排除了蜂窩芯以上預浸料與預浸料之間存在縫隙的可能性。改善了蜂窩芯本身質量和預浸料之間存在孔隙兩個前期影響因素后,本文將開始探討解決蜂窩芯的滑移問題,并圍繞兩種解決方案展開,第一是填充,分別采用預浸料和膠膜對蜂窩芯R 區進行填充;第二是抓緊,采用玻璃布對蜂窩芯和預浸料抓緊,并用膠帶貼于工裝上,從而防止蜂窩芯帶著預浸料滑移。

3.2.1 填充法。填充法是指對蜂窩芯R 區進行填充,填充寬度分別為5mm,10mm,15mm 三層,采用蜂窩芯上下各填充三層、或者只填充蜂窩芯上三層的兩種方式,填充材料分別嘗試了玻璃纖維預浸料和膠膜兩種。由試驗結果得出,填充膠膜的效果優于填充預浸料,填充層數和填充寬度影響無規律,但是效果并不明顯。由于現有工藝水平下無法掌握每次流膠的量,而且蜂窩芯上下加入填充層本身是一種增重手段在現階段并不提倡,因此,填充法基本確定不予以采納。

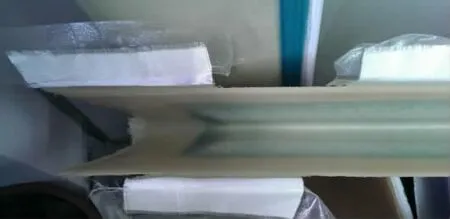

3.2.2 抓緊法。在整個實驗過程中,采用了全部和局部抓緊兩種模式,全部抓緊是從一端裝配區至另一端裝配區全部進行抓緊,并將玻璃布外側固定于工裝上,結果表明,前緣零件的R區以及裝配區非常平整,但是卻在零件底部產生分層現象,因此,必須對方案進一步改進。錯開抓緊是指將玻璃布剪成150mm 的多段,并且在兩側錯開抓緊,這樣既起到了抓緊的效果,又不至于給零件帶來太大的外部作用從而引起底部分層,效果有所改善。為了進一步防范零件底部分層的風險,對部分抓緊方案繼續進行改良,即將抓緊的預浸料層從上下各四層改為僅抓緊蜂窩芯上下各一層預浸料(示意圖如圖2),結果表明,用錯開抓緊的改良方法不僅可以有效改善裝配區和R 區褶皺問題,同時也不會在零件底部出現分層(如圖3 所示)。這是因為前緣零件的預浸料均為同一種材料,熱膨脹系數相同,因此只要確保在鋪貼過程中預壓實充分,一般不會產生空隙,因此,只要控制蜂窩芯以及蜂窩芯上下各一層預浸料之間的空隙即可。

圖2 玻璃布錯開抓緊改良方案示意圖

圖3 玻璃布錯開抓緊改良方案結果圖

采用錯開抓緊法進行重復試驗,蜂窩R 區表面和裝配區均非常平整,褶皺問題得到較為有效改善,并且從零件截面圖可知,底部并未出現分層,預浸料層之間、預浸料和蜂窩芯之間的粘結都非常致密,流膠也比較均勻。

4 結論

大曲率的蜂窩夾層結構具有一定的制造難點,特別是在鋪貼過程中,由于蜂窩芯的滑移容易帶來褶皺。通過本文的幾種試驗可以看出,首先對蜂窩芯本身進行穩定化處理,并且在鋪貼的過程中,采用玻璃布局部抓緊的方法能夠有效改善零件R區和裝配區的褶皺問題,從而提高產品的質量。