MTBE裝置加工高碳五組分液化氣策略探討

曹云志

(中石化股份有限公司濟南煉化分公司,山東 濟南 250101)

1 裝置概述

中國石化某分公司60kt/a MTBE裝置采用“一反三塔式”工藝流程,催化蒸餾+混相床組合工藝。其原料為氣體分餾裝置脫丙烷塔底混合碳四和外購優級品甲醇,使用大孔徑、強酸性陽離子交換樹脂為催化劑。在一定溫度、壓力條件下,原料碳四中的異丁烯在反應器內催化劑的作用下與甲醇反應合成甲基叔丁基醚(MTBE),然后經催化蒸餾塔分離出MTBE粗產品。未反應的碳四組分(未反應碳四)及甲醇由甲醇回收系統分離出來。MTBE粗產品經脫硫精制后,生產硫含量不大于10mg/kg的MTBE產品;未反應碳四經碳四塔分離為塔頂異丁烷產品和塔底重碳四產品。其流程見圖1。

圖1 MTBE裝置流程示意圖

2 生產變化情況

2018年3月始,受上游裝置生產調整影響,液化氣原料組份發生變化,碳五含量大幅增加。2018年1月至2月,液化氣碳五平均含量為1.28%。3月下旬開始,液化氣原料中碳五組分含量大幅增加。4至5月,液化氣原料碳五含量均值3.84m%,峰值7.58m%,其變化趨勢見圖2。

圖2 2018年1至5月份MTBE裝置液化氣原料碳五含量變化趨勢圖

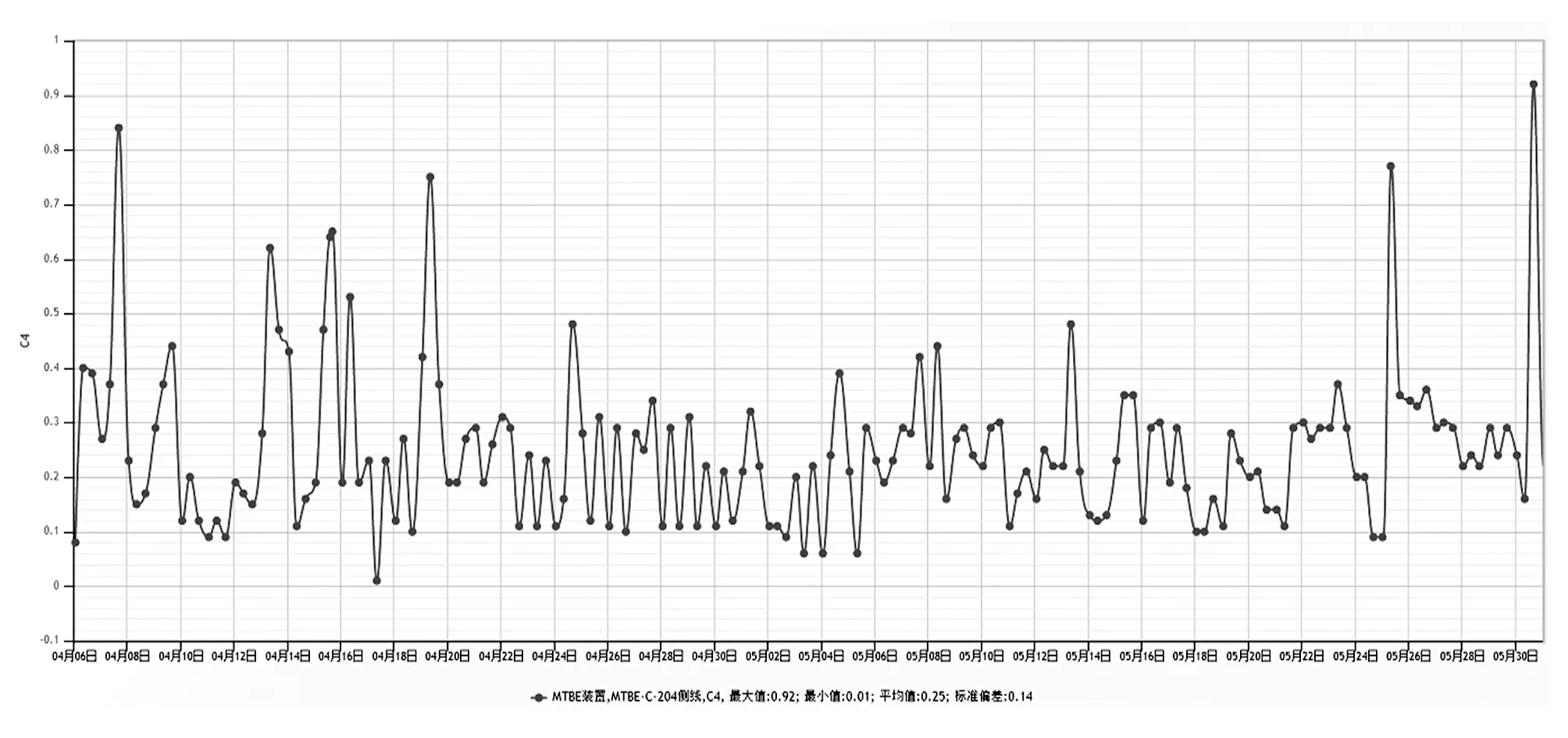

碳五含量的大幅上升影響了裝置平穩操作,催化蒸餾塔床層溫度波動較大,塔盤溫度梯度縮小,分離效果變差。MTBE產品中碳四含量均值由原來0.12%增加至0.25%,已逼近不大于0.3%的控制指標。MTBE產品碳四含量趨勢見圖3。

圖3 2018年4至5月份MTBE產品碳四含量變化趨勢圖

3 生產優化

液化氣中的碳五組分主要有上游催化裂化裝置產生。以目前生產條件看,從原料來源降低碳五組分含量存在較大困難。在MTBE生產系統內,碳五組分只有兩個去處:一是去液化氣,二是去MTBE。而碳五對重碳四液化氣產品質量影響較大,需要嚴格控制其含量。因此,只能將碳五盡量壓到MTBE產品中,作為汽油調和組分使用。

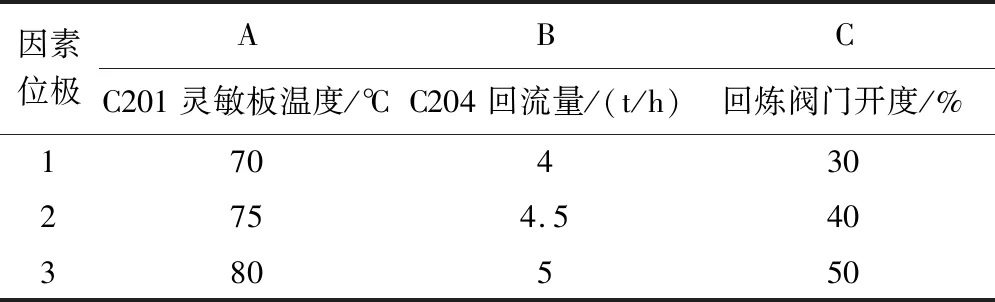

為到達這一目的,需要降低 MTBE裝置催化蒸餾塔靈敏板溫度,避免碳五組分進入塔頂液化氣。而降低催化蒸餾塔靈敏板溫度會造成塔底MTBE產品中碳四含量增加。同時,MTBE脫硫單元作為后續流程也會受到較大影響。為此還需要對脫硫精制塔進行調整。首先我們增加脫硫精制塔頂物料至催化蒸餾塔回煉流程,重新回收塔頂物料的碳四成分,并一定程度上降低塔頂輕組分硫含量。同時提高脫硫精制塔回流量,盡可能將塔頂碳五組分壓至側線MTBE產品中。但是,物料回煉影響催化蒸餾塔提餾段分離效果,回流量過大也會造成側線輕組分含量上升。對此,我們用正交試驗法確定最佳操作條件。試驗選用催化蒸餾塔C201靈敏板溫度、脫硫精制塔C204回流量和物料回煉閥門開度作為正交試驗的主要參數,表1為因數位級表表2為正交試驗方案及結果分析。

表1 三因素位級數據

表2 正交試驗設計方案及結果分析

表2(續)

由表2可知,A2B3C1 的MTBE 產品碳四含量最低;根據正交試驗原理,每個因素下的最低K值所對應的水平就是最佳工藝條件,最佳工藝方案同樣為A2B3C1,即催化蒸餾塔靈敏板溫度為75℃,脫硫精制塔回流量5t/h,脫硫精制塔頂物料回煉閥門開度30%。R值大說明該工藝變動對產品質量影響顯著, 催化蒸餾塔靈敏板溫度是主要工藝參數。

根據試驗結果我們制定了以下生產優化措施。

(1)MTBE裝置催化蒸餾塔靈敏板溫度TI228溫度降低至75℃。

(2)增加脫硫精制塔頂物料至催化蒸餾塔回煉流程,脫硫精制塔頂物料回煉閥門開度控制30%。

(3)回流罐泄壓閥HC202投用,以穩定回流罐壓力。

(4)脫硫精制塔回流量提高至5t/h。

(5)脫硫精制塔工藝更改為全回流,脫硫精制塔底以溫度為控制指標間歇外甩,降低產品損失。

4 措施效果

系列措施實施后,重碳四中碳五含量得到有效控制,MTBE產品中碳四平均含量降低至0.15%(見圖4),產品質量得到了保證。

圖4 MTBE產品碳四含量變化趨勢圖(2018年6月)

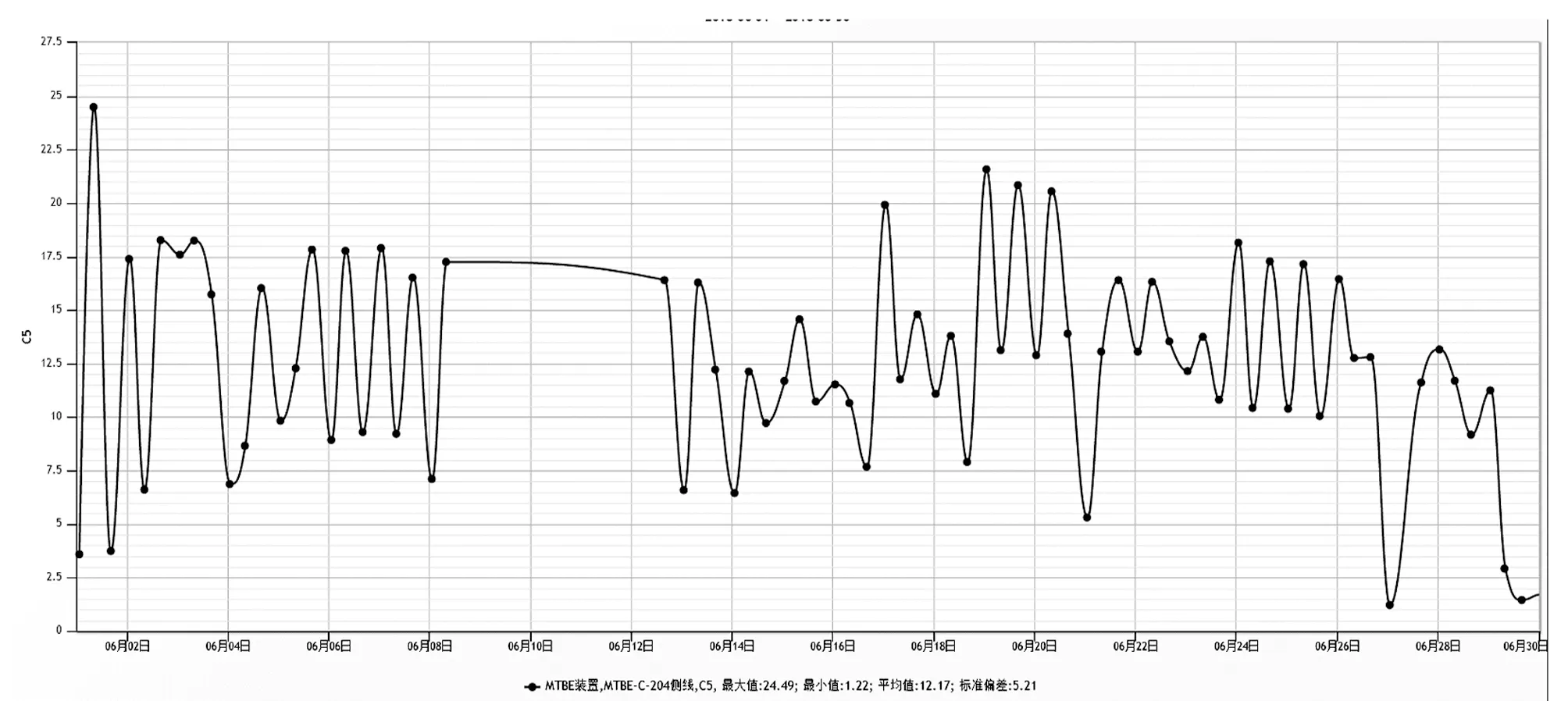

同時,MTBE產品中碳五含量顯著增加,提高了產品產量。2018年6月,MTBE產品中碳五平均含量12.17%(其變化趨勢見圖5),當月MTBE產品收率達到20.28%。

圖5 MTBE產品碳五含量變化趨勢圖(2018年6月)

5 結語

通過一系列優化措施,我們解決了因原料碳五含量過高造成的產品質量不好的問題。可以在原料中碳五含量3%~4%的條件下生產出合格的液化氣及MTBE 產品。同時,將碳五組分隨MTBE產品一同調往汽油也取得了不錯的經濟效益。

但是高碳五的液化氣原料對MTBE裝置醚化、反應階段產生的不利影響始終存在。MTBE產品碳五含量大幅提高,使得MTBE純度大幅降低。雖不影響油品調和,卻不能滿足裂解用戶的需要。這些問題仍需要進一步的研究、解決。