聚α-烯烴減阻劑懸浮液配方的研究

李鑫源,韓學圣,劉擁政 ,席作家,姬鵬舉,黃玉明,高 飛,馮建錄,王 濤

(1.廊坊開發區中油科新化工有限責任公司,河北廊坊 065001;2.中國石油管道局工程有限公司管道投產運行分公司,河北 廊坊 065001)

減阻劑是一種廣泛應用于原油管道輸送的化學添加劑,通過抑制油品在流動中的湍流程度,減少流動阻力,能有效地降低原油及成品油管輸時產生的摩阻,減少動力消耗,在不增加設備的情況下可以有效的提高管道輸量,降低管道壓力,節約能源,提高管道運行的安全系數等。目前,將聚合物和分散劑一起在低于其玻璃化溫度的環境中磨成粉末,懸浮在水或水與醇的混合物中。這種產品具有聚合物濃度高、注入方便、在原油中溶解性好等優點,但與與美國Conoco公司和Baker Hughes公司產品相比,受環境高低溫的影響,減阻劑懸浮體系的穩定性易發生較大的改變。其穩定性由常溫的60天,縮短到15天,出現分層、結團、溶脹等缺點,嚴重影響了減阻劑的現場注入。本研究依據溶度參數理論,通過實測方法對部分醇、醚進行混調,模擬工業化生產,對減阻劑懸浮體系進行剖析。

1 實驗

1.1 試劑和儀器

試劑:聚α-烯烴聚合物;液氮;乙醇、丙二醇、異丁醇、戊醇、異辛醇、甲醚,均為分析純;分散劑。

儀器:旋轉粘度計;傾點凝點測定儀;減阻劑室內模擬評價裝置;電子天平;均質機,冷凍粉碎機。

1.2 分析方法

對于懸浮型減阻劑,懸浮介質不能對聚α-烯烴聚合物有溶解作用,否則體系粘度增大 ,結團、溶脹,不利于產品的注入。溶解度理論認為:溶度參數相差越小,二者的相溶性越大。對于聚α-烯共聚物這種非極性、非結晶聚合物,當其與懸浮介質的溶度參數之差小于2時便可以溶解,大于2時只能溶脹不能溶解。

溶脹程度的測定采用浸泡法:將等質量的高聚物放入不同的介質中,達到溶脹平衡后擦干稱重,用質量增量來表示溶脹程度。

1.3 實驗方法

1.3.1 共聚物顆粒分散劑的篩選

將自制的聚-α烯烴共聚物切塊,加入不同種類分散劑粉末,置于液氮中充分冷凍后迅速進行粉碎,過篩。取粉碎顆粒,首先用手指碾壓,觀察是否易粘結。然后放在辛醇中分別進行加熱、冷卻,觀察高低溫下懸浮體系外觀狀態。篩選出分散效果較好的分散劑。

1.3.2 主懸浮介質的篩選

以部分醇、醚揮發速率、對減阻劑的溶脹程度和價格為指標篩選主懸浮介質。

1.3.3 減阻劑再分散

減阻劑懸浮體系根據所用溶劑的不同,存在著不同程度的溶脹現象,為解決減阻劑:分層、結團、溶脹等缺點,引入減阻劑再分散工藝。將陪置好的懸浮體系靜置一段時間后,用均質機攪拌均勻,長時間放置,觀察高低溫下懸浮體系分層情況及懸浮體系的表觀粘度。

1.3.4 減阻率性能測試

取一定量的減阻劑,加入室內環道測試系統,在一定的壓力和流量下進行減阻率測試。測試方法和原理參照SY/T 6578-2009輸油管道減阻劑室內測試方法。

2 結果與討論

2.1 引入新分散劑,提高懸浮體系分散效果

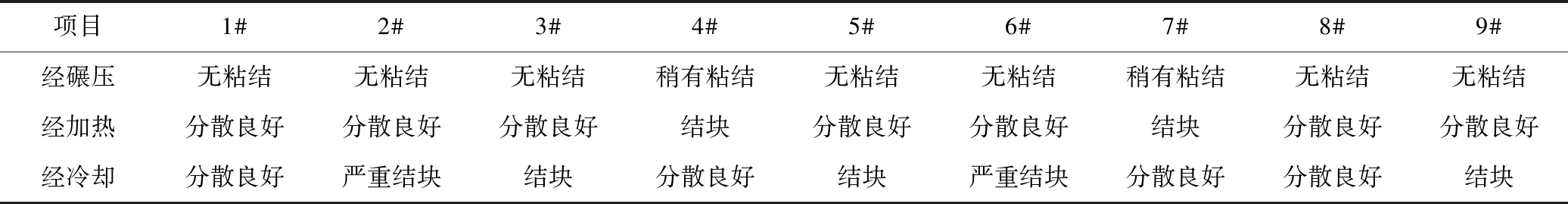

使用不同種類的分散劑,進行耐高低溫分散性實驗。將分散劑:1#、2#、3#、4#、5#、6#、7#、8#、9#等分散劑。經碾壓和在辛醇中加熱、冷卻后分散效果對比,1#、8#分散效果最佳。見表1。

表1 分散實驗

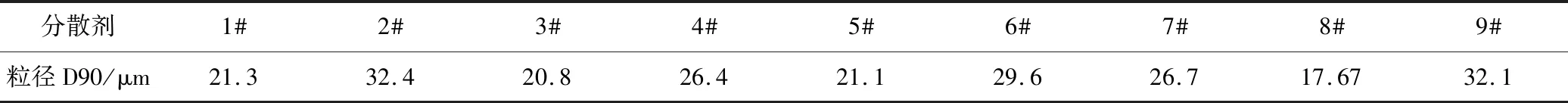

粒徑測試,見表2。

表2 粒徑測試數據

從表2中粒徑可以看出,1#、3#、5#、8#分散劑的粒徑較優。綜上所述,8# ,粘度低、穩定性好。在實際生產中可以更好的貯存、從而保障減阻劑具有較好的流變性。

2.2 主懸浮介質的替換,克服溶脹、成團現象

參照薄膜蒸發計原理,建立溶劑揮發速率測定裝置,根據雙模理論和單項傳質速率方程:

計算溶劑的揮發速率。部分醇、醚的揮發速率和溶脹程度見表3。

表3 揮發速率和溶脹程度

隨著碳鏈長度增加,醇類的極性越來越小,而聚-α烯烴共聚物為非極性,分子間的作用力越來越強,使得醇分子擴散入大分子間隙中,高分子間作用力減弱,分子末間距增大,外在表現為高聚物體積增大,產生溶脹現象。過渡的溶脹使得懸浮體系在存放的過程中粘度變大,增加產品的使用難度。

2.3 聚-α烯烴共聚物粉末加入量對減阻效果的影響

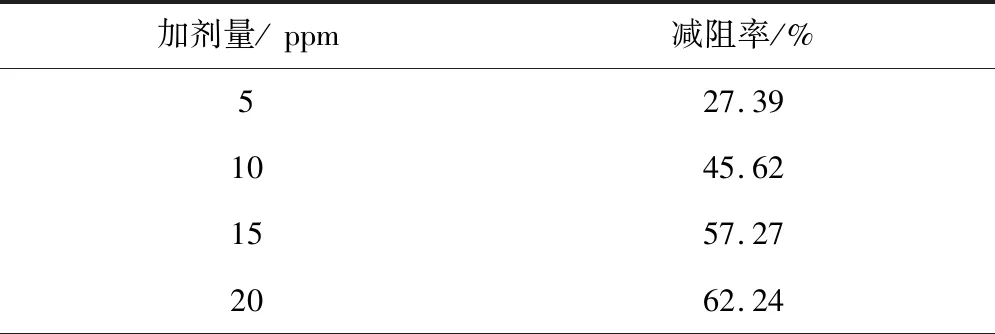

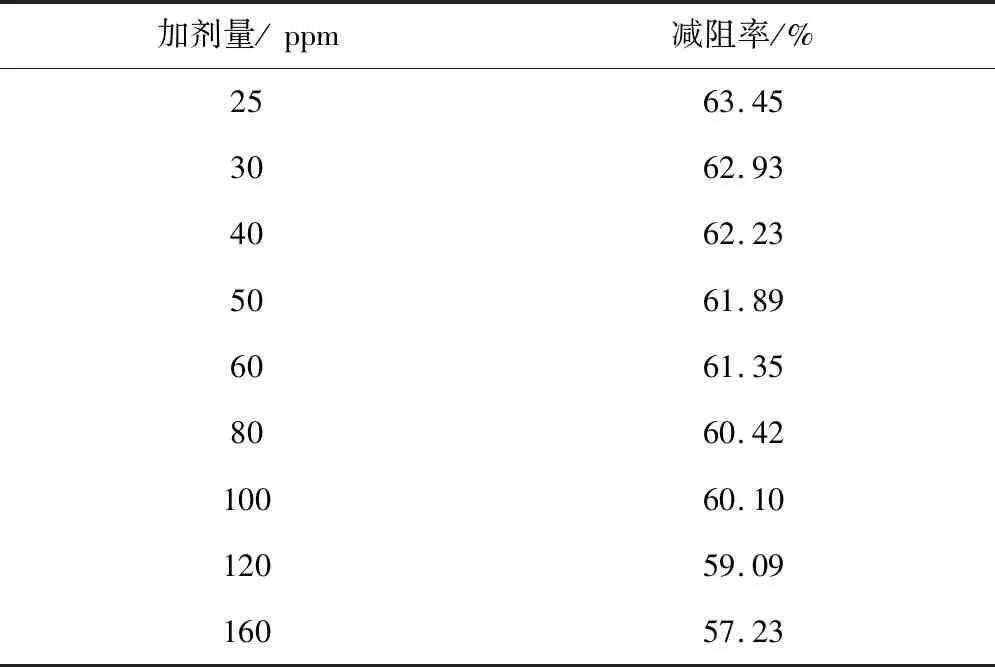

通過減阻劑室內環道測試系統,測定不同聚-α烯烴共聚物粉末加入量下的減阻率,結果見下表4。

表4 不同濃度聚合物環道測試數據

表4(續)

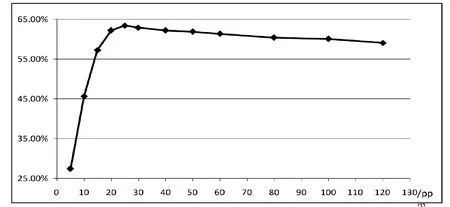

減阻率與加劑量的關系,如圖1。

圖1 減阻率與加劑量關系

從圖1可以看出,減阻率隨減阻劑濃度的增加而增大,當加入量為15ppm時,減阻率為57.27%,隨后減阻效果增加緩慢,加入量為25ppm是時,減阻率達到最大。

2.4 聚烯烴懸浮液的調配

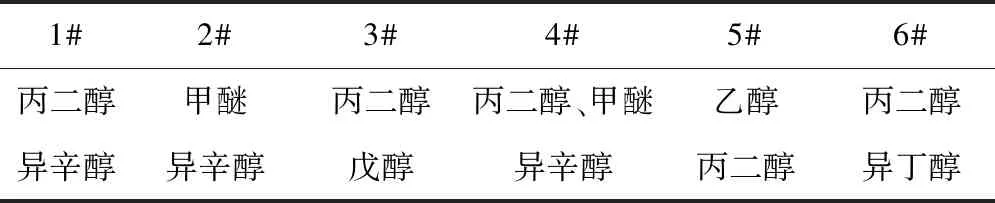

用乙醇、丙二醇、異丁醇、戊醇、異辛醇、甲醚,調配一系列的懸浮介質,用密度計測定其密度為0.88g/cm3。

表5 不同溶劑調制的一系列懸浮介質

在懸浮液中加入,定量的8#分散劑30g,取經液氮冷凍的聚α-烯烴聚合物粉末分別加入130g,用均質機攪拌均勻。如圖2所示。

圖2 不同懸浮液配置的減阻劑

2.5 減阻劑再分散,提高懸浮體系的穩定性

減阻劑懸浮體系根據所用溶劑的不同,存在著不同程度的溶脹現象。為解決減阻劑:分層、結團、溶脹等缺點,引入減阻劑再分散工藝。將陪置好的懸浮體系靜置一段時間后,用均質機攪拌均勻,長時間放置,觀察高低溫下懸浮體系分層情況及懸浮體系的表觀粘度。

表6 各懸浮體系靜置60天后狀態對照表

各懸浮體系靜置60天后狀態如圖3所示:

通過對比可知,配方1#所制備的減阻劑懸浮體系的穩定性更好。

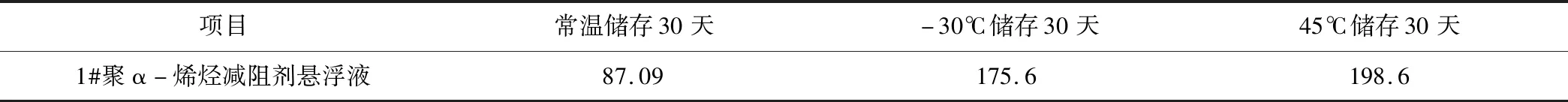

2.6 減阻劑耐高、低溫性能實驗

減阻劑一般條件下的儲存及使用環境溫度為-30~45℃,在高溫或低溫環境下,減阻劑懸浮體系會出現不同程度的變化,通常出現分層、結團、溶脹等現象,嚴重影響了減阻劑的現場注入。為保證減阻劑的使用性能,對其進行耐高低溫性能試驗。

(1)耐高溫性能試驗:將制得的1#樣品,置于45℃的烘箱中,放置30天,觀察稠度變化,若不結塊,攪拌后測定粘度。若粘度大于300mPa·s判定為不合格。

(2)耐低溫性能試驗:將制得的1#樣品,置于-30℃的超低溫恒溫槽中,放置30天,觀察稠度變化,若不結塊,攪拌后測定粘度。若粘度大于300mPa·s判定為不合格。

表7 1#樣品進行耐高低溫性能試驗表觀粘度對照表 mPa·s

經高低溫性能試驗,1#聚α-烯烴減阻劑懸浮液,懸浮體系均一,高低溫下,懸浮體系無結塊,且表觀粘度小于300mPa·s,1#聚α-烯烴減阻劑懸浮液配方最佳。

3 結論

通過調配得到粘度適中、耐高低溫性能及減阻性能好的聚烯烴懸浮液配方:丙二醇與異辛醇以一定的比例混調,加入8#分散劑,并引入再分散工藝。該懸浮型減阻劑的表觀粘度在80~200mPa·s(25℃)左右,高低溫條件下無聚團,且加劑量15×10-6時, 減阻效果大于55% 。