薯類廢渣脫水機的設計與實驗

周彥君 曾祥平 劉小譚 鄧佳 郭曦

四川省農業機械研究設計院,四川成都

0 引言

薯渣是薯類作物深加工過程中的下腳料,其成分主要包括淀粉、纖維素、半纖維素、果膠、游離氨基酸、多肽和灰分等。以馬鈴薯作為原料生產淀粉為例,平均每產出1.0 t淀粉就需要消耗6.5 t左右的馬鈴薯,在此同時,就會產生0.5 t左右的薯渣[1]。薯渣含水率為85.0%~95.0%,主要成分為膳食纖維,少量的淀粉、蛋白質等有機質,容易腐爛變質,腐爛后的薯渣有惡臭味,它的排放對周邊的環境造成極大污染,薯類作物深加工帶來的廢渣處理問題越來越受到重視。

同時,薯渣內含有的淀粉、纖維素、果膠和蛋白質等成分,仍具有很高的開發利用價值。將薯渣作為原材料,進行脫水后加工制成生物有機肥,能解決薯類作物深加工后產生的薯渣排放問題,變廢為寶。因此,薯類廢渣脫水機在環境保護中的優越性已經被普遍地認識,對于循環經濟的發展具有顯著的環境效益和社會效益。

1 脫水機的結構原理

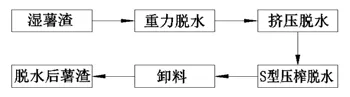

由于薯渣與水的親合性強,脫水困難,本項目設計了1臺薯渣脫水樣機,采用網帶式連續脫水技術,薯渣經網帶的重力脫水、擠壓脫水、二次擠壓脫水處理,除去了薯渣中多余的水分,同時,可以避免采用螺旋擠壓方式帶來的耗能大、物料適應性差以及易堵塞等問題。薯渣脫水機的整體結構見圖1。

本設計的脫水機主要由機架組件、傳動系統、進料系統、脫水系統、調偏裝置、卸料裝置以及張緊裝置等組成。該脫水機的脫水流程為:待脫水的薯渣首先進入過濾脫水區脫去自由水;啟動傳動系統帶動過濾網帶運動,將薯渣帶入擠壓脫水區,使薯渣受到輕度擠壓脫去部分水;再將薯渣帶入壓榨脫水區,經過多個交叉排列的壓榨輥的反復擠壓,實現深度脫水,完成最后的脫水工藝;最后通過卸料部件將脫水之后的薯渣卸掉。脫水機關鍵部件的設計如下。

1.1 脫水部件的設計

脫水機的脫水部件分三個脫水區,分別是過濾脫水區、擠壓脫水區及壓榨脫水區。過濾脫水區通過支撐輥將下壓網帶支撐于機架上,通過過濾方式將薯渣表面的自由水濾掉,過濾脫水區與擠壓脫水區相連;擠壓脫水區通過擠壓輥分別將上壓網帶和下壓網帶支撐于機架上,薯渣被夾在上壓網帶和下壓網帶之間,隨著網帶一起運行,在運行過程中薯渣逐漸受壓力,薯渣中的水分脫出,為后續壓榨脫水做準備,擠壓脫水區與壓榨脫水區相連;壓榨脫水區為多個壓榨輥將上壓網帶和下壓網帶支撐于機架上,壓榨輥錯位排列,對薯渣進行多次壓榨脫水。

圖 1 薯渣脫水機的整體結構示意圖

網帶的選擇:網帶的結構形式和孔徑對脫水效果影響較大,不同的薯種(例如紅薯、馬鈴薯、木薯)加工后的薯渣粗細程度不同,本設計針對紅薯渣,選擇人字齒網帶。

壓榨輥的排列方式是利用相對剪切力對薯渣進行脫水,是機械擠壓脫水的典型方式。當薯渣在上壓網帶和下壓網帶的夾持下彎曲地在壓榨輥之間通過,引起薯渣中固體顆粒位置的重新排列,降低了脫水阻力和孔間隙率,提高了薯渣的滲透性,從而提高了脫水效率。不同的網帶脫水機的壓榨輥數量相差甚遠,根據物料特性的不同選擇壓榨輥的數量,最少為5個,最多有近20個。有實驗證明,在第5個壓榨輥的脫水效果開始趨于平滑[2],也就是說單純地增加壓榨輥的數量對提高脫水效率的影響不大。一般壓榨輥數目在5~7個,本設計選用6個直徑相同的壓榨輥進行相錯對向排列形成壓榨脫水區,對薯渣進行深度壓榨脫水。

1.2 張緊裝置的設計

張緊裝置是網帶式脫水機的重要組成部分,既可方便安裝與拆卸網帶,還在某種程度上保證壓榨脫水的處理效率。本設計中的張緊裝置主要采用氣動裝置,利用氣缸支撐張緊輥,對網帶進行張緊或放松調節,以便網帶的正常運轉和裝卸,本設計有兩套網帶,分別為上壓網帶和下壓網帶,安裝兩套張緊裝置分別張緊上壓網帶和下壓網帶,由電氣控制系統自動控制,張緊的壓力可以調節。

1.3 卸料裝置的設計

薯渣經過強壓榨脫水后變成餅狀進入卸料區域,夾在兩層網帶之間,需要采用機械方法分離。卸料裝置安裝在出料輥上,采用機械刮刀刮下薯渣,刮刀使用工程塑料材質,卸料裝置與出料輥的壓力可以調節。

1.4 調偏裝置的設計

薯渣在脫水過程中,由于加料的不均勻性,在上壓網帶和下壓網帶之間的薯渣厚度不同,上壓網帶和下壓網帶在傳動過程中會發生相對位移,網帶產生偏移,這種相對位移得不到及時糾正會影響脫水機的正常運行,網帶會被拉斷或者拉壞[3]。本設計中分別在上壓網帶和下壓網帶的傳動系統中設置調偏裝置,設置糾偏限位的傳感器,采用光電開關傳遞信號,由自動控制系統輸出信號驅動氣缸的運行,氣缸帶動調偏輥運動,達到調偏目的。

2 脫水機對薯類廢渣脫水的效果研究

2.1 實驗方案

2.1.1 實驗地點及原材料

1)樣機實驗地點:宜賓市高縣頂古薯業有限公司。

2)物料含水率測定實驗地點:四川省農業機械研究設計院實驗室。

3)原材料:紅薯深加工過程中的薯渣。

2.1.2 實驗方法

1)脫水工藝流程如圖2。

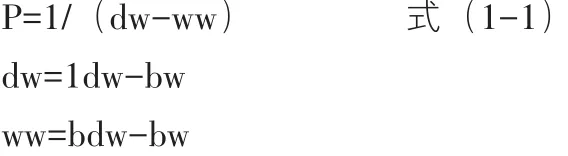

2)含水率測定方法:含水率采用105℃烘3 h后,60℃間隔2 h測定1次,直至恒重,以此重量為干物料的重量,根據樣本盒重、烘前樣本總重、烘后樣本總重、干料重和濕料重,計算樣本含水率。樣本含水率:

圖 2 薯渣脫水工藝流程圖

式中,P——樣本含水率,%;

dw——干料重,g;

ww——濕料重,g;

1dw——烘后樣本總量,g;

bdw——烘前樣本總量,g;

bw——樣本盒重,g。

2.2 實驗結果分析

本次試驗采取單因素試驗法,根據實際使用過程,在網帶孔徑相同的情況下選取壓榨壓力和壓榨輥運行速度兩個因素,考察這兩個因素對脫水后的紅薯渣含水率指標的影響,從而調試出最有效的脫水壓力和速度。

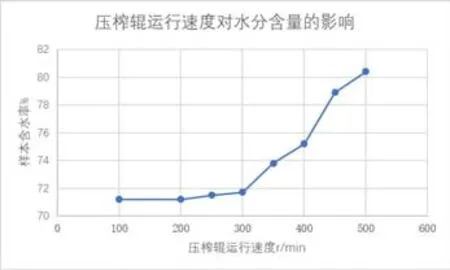

利用式(1-1)計算出初始樣本含水率為87.9%。合理的壓榨輥運行速度對于脫水機的運行效果至關重要,脫水機運行速度直接影響網帶運行速度,網帶運行速度過慢會影響脫水機處理量,過快又會影響脫水效果,因此,選擇合適的壓榨輥運行速度是正確運行脫水機的首要條件。本實驗首先是在壓榨壓力一定的情況下,考慮壓榨輥運行速度對樣本含水率的影響,見圖3。

圖 3 壓榨輥運行速度對樣本含水率的影響

從圖3可以看出,在壓榨輥運行速度小于300 r/min時,隨著壓榨輥運行速度的增加,薯渣含水率基本無變化,但當壓榨輥運行速度達到300 r/min后薯渣含水率上升趨勢明顯。其原因為當壓榨輥運行速度達到300 r/min以上,在工作時間范圍內,無法達到脫水的最大極限值,所以本設計的脫水機對于紅薯渣脫水的最佳壓榨輥運行速度為300 r/min。

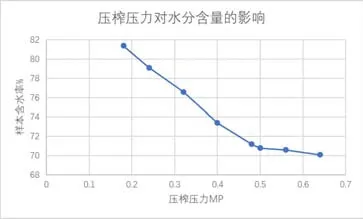

在壓榨輥運行速度為300 r/min的情況下,考慮壓榨壓力對紅薯渣含水率的影響如下圖4。

圖 4 壓榨壓力對樣本含水率的影響

從圖4可知,隨著壓榨壓力的增加,薯渣含水率降低,但當壓力達到0.48 Mpa后薯渣含水率基本無變化,其原因是壓榨壓力達到一定數值之后,對于特定原料的含水率就已經達到一個極限值,再進一步加大壓榨壓力對含水率無明顯作用,反而增加脫水機的運行成本,所以本設計的脫水機對于紅薯渣脫水選取0.48 Mpa壓榨壓力進行生產是最合理的數值。

3 結論

根據對網帶脫水機關鍵部件的重新設計,進而對整體結構進行改進設計,再對實驗數據進行分析得出,薯類廢渣脫水機對于紅薯渣脫水的最佳運行參數為:壓榨輥運行速度為300 r/min、壓榨壓力為0.48 Mpa,在此條件下,脫水后薯渣的含水率能達到71.7%,為后續制作有機飼料提供優質的原料。