鋼鐵企業(yè)礦焦槽除塵超低排放改造方案分析

杜然 舒剛 文福 周紀(jì)帥 卜萃文

中冶南方工程技術(shù)有限公司

我國粗鋼年產(chǎn)量已連續(xù)多年位居世界第一,2018年我國粗鋼產(chǎn)量突破9 億噸,約占全球總產(chǎn)量的51.3%,并保持著逐年上升的態(tài)勢,鋼鐵行業(yè)依然是我國經(jīng)濟產(chǎn)業(yè)的支柱之一。但與此同時,我國鋼鐵行業(yè)始終沒有擺脫高污染、高排放的負面形象。隨著環(huán)境問題日益突出,國家不斷推出相關(guān)政策以減少鋼鐵行業(yè)污染物排放。2019 年4 月,生態(tài)環(huán)境部等五部委聯(lián)合印發(fā)《關(guān)于推進實施鋼鐵行業(yè)超低排放的意見》(以下簡稱《意見》),明確了鋼鐵行業(yè)內(nèi)各種生產(chǎn)工藝的污染物實現(xiàn)超低排放的具體排放濃度限值,并對完成超低排放改造任務(wù)提出了時間要求,即“到2020 年底前,重點區(qū)域鋼鐵企業(yè)超低排放改造取得明顯進展,力爭60%左右產(chǎn)能完成改造,有序推進其他地區(qū)鋼鐵企業(yè)超低排放改造工作。到2025 年底前,重點區(qū)域鋼鐵企業(yè)超低排放改造基本完成,全國力爭80%以上產(chǎn)能完成改造。”由此可見,鋼鐵企業(yè)既有除塵器超低排放改造任務(wù)迫在眉睫。

1 改造措施

鋼鐵企業(yè)的主要工藝有原料、燒結(jié)、球團、煉焦、煉鐵、煉鋼、軋鋼等,在以上工藝生產(chǎn)的煙氣處理中,布袋除塵器因其處理風(fēng)量范圍大、除塵效率高、適用性強等特點有著非常廣泛的應(yīng)用。因近年來排放標(biāo)準(zhǔn)的快速提高,鋼鐵企業(yè)內(nèi)現(xiàn)存不少正值生命周期壯年但不滿足《意見》規(guī)定的排放限值的布袋除塵器。本文就當(dāng)前應(yīng)用最廣泛的長袋低壓脈沖除塵器的改造方案進行分析。

長袋低壓脈沖布袋除塵器的排放濃度主要與入口煙氣含塵濃度、粉塵特性、濾料材質(zhì)、過濾風(fēng)速等因素相關(guān)[1]。對既有除塵器而言,前兩項因素是既定項。

濾料材質(zhì)的選擇與煙氣參數(shù)、粉塵特性密切相關(guān),濾料由普通濾料升級為超細纖維濾料或ePTFE 覆膜濾料等微孔濾料可改善除塵效果與清灰效果。微孔濾料主要提升了煙氣中微細顆粒物的分級效率[2],而實際生產(chǎn)中粉塵粒徑分布千差萬別,故在超低排放改造工程中,升級濾料材質(zhì)多用作輔助措施。

過濾風(fēng)速,也稱氣布比,是直接影響排放濃度的一項技術(shù)參數(shù),其意義是單位時間內(nèi)通過單位面積濾袋的煙氣流量,計算公式為:

式中:v 為過濾風(fēng)速,m/min;Q 為處理風(fēng)量,m3/h;A 為過濾面積,m2。

鋼鐵企業(yè)既有布袋除塵器過濾風(fēng)速普遍達到1.0~1.2 m/min 以上,顆粒物排放濃度多在30 mg/Nm3以上。根據(jù)同類型布袋除塵器的實際使用經(jīng)驗,過濾風(fēng)速取0.8 m/min 以下時,能滿足10 mg/Nm3的超低排放濃度限值的要求。

因此,鋼鐵企業(yè)既有布袋除塵器超低排放改造的主要措施是除塵器擴容,即提高除塵器過濾面積,降低過濾風(fēng)速。

2 改造方案

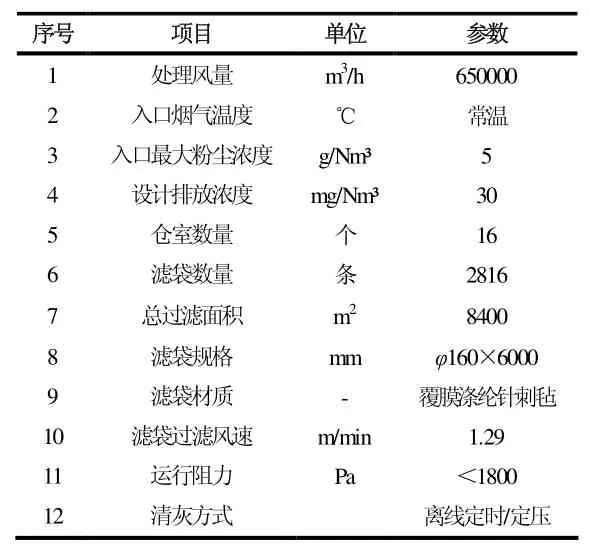

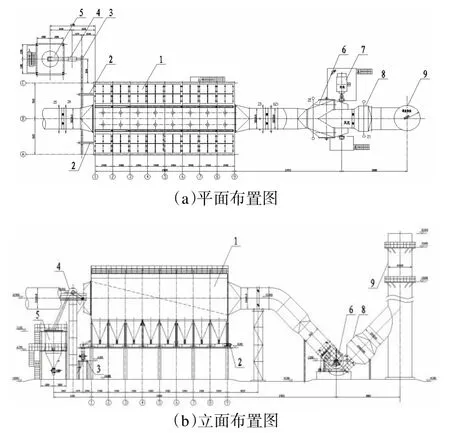

某鋼鐵企業(yè)煉鐵廠3200 m3高爐礦焦槽除塵系統(tǒng)于2006 年投用,采用長袋低壓脈沖除塵器,雙排倉室,布置如圖1,除塵器主要參數(shù)見表1。按式(1)計算,v=0.8 m/min 時,A=13542 m2。即需新增過濾面積5142 m2以上,擴容比例達61%。

表1 除塵器主要參數(shù)表

圖1 某既有除塵設(shè)施

布袋除塵器擴容改造主要有以下幾種方案[3]:串聯(lián)除塵箱體、并聯(lián)除塵器、加高除塵器、改變?yōu)V袋形狀等。本文結(jié)合該除塵器實例進行方案比較。

2.1 串聯(lián)除塵箱體

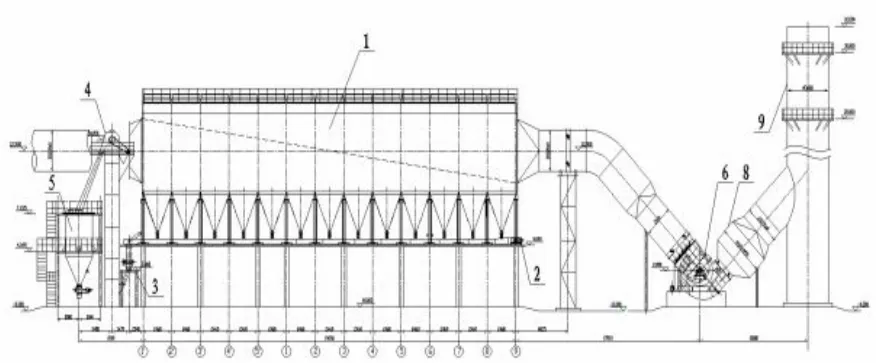

在既有除塵器入口前或出口后串聯(lián)增加一跨或多跨除塵箱體。通常情況下,除塵器出口后的風(fēng)管與除塵風(fēng)機、消聲器、排氣筒等布置較緊湊,入口前的空間更為靈活,因此多在除塵器入口前串聯(lián)箱體。該除塵器需擴容61%,在既有除塵器入口前新增5 跨除塵箱體,串聯(lián)之后總過濾面積將增加至13650 m2,過濾風(fēng)速降至0.79 m/min。串聯(lián)除塵箱體后的布置如圖2。

圖2 串聯(lián)除塵箱體立面布置圖

此方案的主要工程量如下:

1)新建5 跨除塵箱體(含配套的噴吹、卸灰、電控設(shè)備),核算既有除塵器相鄰的框架、立柱、基礎(chǔ)等受力情況,必要時采取加固措施。

2)改造除塵器內(nèi)部的進出風(fēng)的主風(fēng)道隔板,確保串聯(lián)箱體后各清灰倉室的進、出風(fēng)均勻。

3)延長2 條切出埋刮板輸灰機的輸送長度,并加大其驅(qū)動電機容量。

4)新建輸灰平臺、立柱與基礎(chǔ),并對除塵器前的集合埋刮板輸灰機、斗式提升機、集中灰倉、風(fēng)管支架等進行移位改造。

串聯(lián)后的除塵器新增占地面積約140 m2,此方案要求既有除塵器入口前或出口后有較大的空置場地,且改造工程量大,建設(shè)周期長,對高爐的正常生產(chǎn)影響大。地質(zhì)易沉降的地區(qū),此方案可能會產(chǎn)生新、舊箱體沉降不一致導(dǎo)致除塵器箱體結(jié)構(gòu)變形等問題。此方案用于擴容比例較小的除塵器改造時,優(yōu)勢更明顯。

2.2 并聯(lián)除塵器

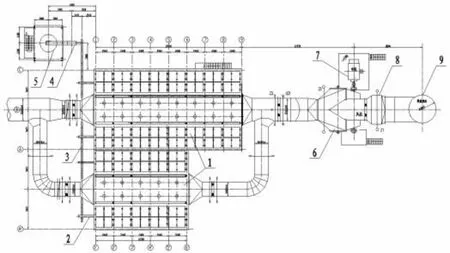

在既有除塵器旁就近新建布袋除塵器,并將其并聯(lián)到既有除塵系統(tǒng)。既有除塵器入口前的主風(fēng)管上增設(shè)分流三通,一部分含塵煙氣通過既有除塵器,另一部分含塵煙氣通過新建除塵器,凈化后的煙氣合流進入除塵風(fēng)機。新建并聯(lián)除塵器后的布置如圖3,分流后,既有除塵器處理煙氣量為400000 m3/h,新建除塵器處理煙氣量為250000 m3/h,過濾風(fēng)速降至0.79 m/min。

圖3 并聯(lián)除塵器平面布置圖

此方案的主要工程量如下:

1)新建過濾面積5250 m2以上的除塵器(含配套的噴吹、卸灰、電控設(shè)備)。

2)新建2 條切出埋刮輸灰機,延長既有集合埋刮板輸灰機的輸送長度,并加大其驅(qū)動電機容量。

3)新建分流、合流除塵風(fēng)管及支架,新建輸灰平臺、立柱與基礎(chǔ)。

新建除塵器、風(fēng)管等區(qū)域新增占地面積約250 m2,本方案要求既有除塵器周邊有較大的空置場地,且土建新建工程量大,建設(shè)周期長。但新建除塵器可在建設(shè)完畢后再并入既有除塵系統(tǒng),對高爐的正常生產(chǎn)影響較小。除塵風(fēng)管分流改造時應(yīng)設(shè)置風(fēng)量調(diào)節(jié)裝置,確保兩臺除塵器處理煙氣量實現(xiàn)合理分配。

2.3 加高除塵器

加高除塵器中箱體,同時改用超長濾袋。此方案是布袋除塵器擴容改造的常用方案。該除塵器改用8~10 m 濾袋,約可增加過濾面積33%~67%。選用10 m濾袋,過濾面積可增加至14000 m2以上,過濾風(fēng)速降至0.77 m/min。

此方案的主要工程量如下:

1)除塵器中箱體進行加高改造,核算除塵器框架、立柱、基礎(chǔ)等受力情況,并采取加固措施。

2)替換既有除塵器濾袋、籠骨。

3)升級噴吹系統(tǒng),提高噴吹壓力。

此方案無需新增占地,工程量適中,建設(shè)周期適中,對高爐生產(chǎn)影響適中。但濾袋越長,清灰效果越難保證。超長濾袋噴吹后落下的粉塵更容易被二次捕集,導(dǎo)致清灰頻率增加。同時,更大的噴吹量也會加速濾袋的磨損,縮短濾袋壽命,維護難度更大。

2.4 改變?yōu)V袋形狀

既有除塵器的濾袋形式多為傳統(tǒng)圓形濾袋,占用同等體積的情況下,異形濾袋可達到更大的體積比表面積。常見的異形濾袋有扁形、橢圓形、菱形、褶皺形等。扁形、橢圓形、菱形濾袋均是通過其橫斷面的幾何特性實現(xiàn),但較圓形濾袋的比表面積提升有限。褶皺濾袋是在圓形濾袋的基礎(chǔ)上沿圓周向內(nèi)縫制均勻的褶皺,形成一圈波形褶皺,比表面積較傳統(tǒng)圓形濾袋可提升50%~100%以上,更適用于需要大幅提升過濾面積的情況。

該除塵器以選用φ160×5500 規(guī)格的褶皺濾袋為例,單條褶皺濾袋的過濾面積可達5.7 m2以上,替換全部濾袋后總過濾面積可達16300 m2,擴容比例達到94%,過濾風(fēng)速降至0.66 m/min,可滿足擴容要求并保證了一定的改造余量。

此方案的主要工程量如下:

1)替換既有除塵器濾袋、籠骨。

2)花板孔距根據(jù)既有除塵器情況選擇性改造。

改用褶皺濾袋無需對除塵器本體進行結(jié)構(gòu)性改造,且無需新增占地。既有清灰系統(tǒng)、輸灰系統(tǒng)均可正常使用,工程量小,建設(shè)周期短,對高爐生產(chǎn)影響小。褶皺濾袋相比傳統(tǒng)圓形濾袋還有以下優(yōu)點:

1)波形斷面清灰效果好,有效減少噴吹頻率,提高濾袋及噴吹部件的壽命。

2)過濾風(fēng)速降低,有效減少除塵器的運行阻力,降低除塵風(fēng)機能耗。

3)提高了灰斗進氣高度,減少含塵煙氣對濾袋的沖刷,改善進氣條件。

但褶皺濾袋與廠區(qū)其它除塵器的濾袋不具有互換性,不利于業(yè)主統(tǒng)一管理維護。

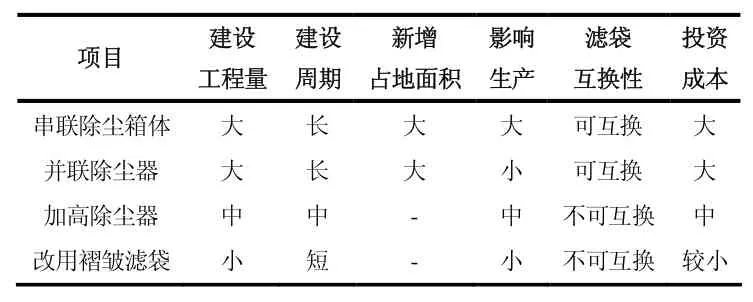

2.5 方案比選

本文以某鋼鐵企業(yè)既有礦焦槽除塵系統(tǒng)為基礎(chǔ),介紹了布袋除塵器超低排放改造的四種方案,并簡要分析了各種方案的利弊,該除塵器改造工程從建設(shè)工程量、建設(shè)周期、新增占地、影響生產(chǎn)、投資成本、濾袋互換性等方面進行綜合定性對比如表2。結(jié)合該除塵設(shè)施的實際環(huán)境,其超低排放改造推薦選擇改用褶皺濾袋的方案。

表2 改造方案綜合對比

3 改造效益

推進鋼鐵企業(yè)超低排放改造是打贏藍天保衛(wèi)戰(zhàn)的重要一環(huán),其社會效益、環(huán)保效益、經(jīng)濟效益很顯著。

1)社會效益。該鋼鐵企業(yè)廠址位于近市區(qū),周邊緊鄰居住區(qū),企業(yè)如期完成超低排放改造任務(wù),減少污染物排放,有利于提高周邊的空氣質(zhì)量、改善居民生活環(huán)境,有利于樹立負責(zé)任、有擔(dān)當(dāng)、積極響應(yīng)國家政策的企業(yè)形象。

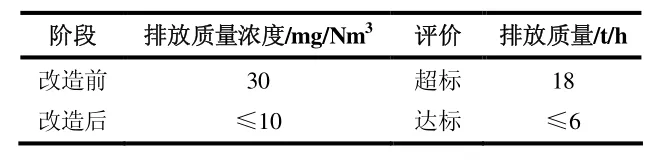

2)環(huán)境效益。超低排放改造前后,該除塵系統(tǒng)顆粒物的排放情況見表3(注:煙氣溫度按25 ℃計算)。

表3 顆粒物排放情況

按高爐系統(tǒng)年作業(yè)率97%計算,完成改造后,僅該除塵器每年至少可減少顆粒物排放量約102 t,極大地減少了對大氣的侵害,全行業(yè)超低排放改造對環(huán)境保護的意義由此可見一斑。

3)經(jīng)濟效益。隨著超低排放改造技術(shù)水平的提高和創(chuàng)新,改造成本逐漸下降,節(jié)能降耗的效果逐漸體現(xiàn)。以某鋼新1#高爐出鐵廠與礦槽除塵器超低排放改造工程為例,改用褶皺濾袋后經(jīng)實測,滿足超低排放要求的同時除塵風(fēng)機能耗降低了15%以上,節(jié)省運行費用十分可觀。

4 結(jié)論

1)鋼鐵企業(yè)既有布袋除塵器進行超低排放改造的主要措施是提高除塵器過濾面積,降低過濾風(fēng)速。

2)布袋除塵器的擴容方案多樣,應(yīng)針對既有除塵器的具體情況,結(jié)合業(yè)主需求、場地條件、投資成本等因素綜合考量,靈活選擇改造方案。

3)褶皺濾袋應(yīng)用于布袋除塵器擴容改造時,能短期內(nèi)顯著提高過濾面積。當(dāng)要求擴容比例較高時,較其它方案更具優(yōu)勢。