基于VERICUT的塑料薄膜生產線鋏體加工工藝優化

宋強

(南京信息職業技術學院機電學院,南京210023)

0 引 言

某公司是從事塑料薄膜生產線上的設備加工的機械制造企業。在該公司的塑料薄膜生產線改造項目中,鋏體在加工中心上加工效率并不高,而其制造精度在一定程度上對塑料薄膜的加工質量產生較大的影響,因此,針對提高其加工效率的方法進行了研究,利用現有的計算機仿真技術[1],對塑料薄膜生產線上鋏體的數控加工過程進行優化,并將其優化結果投入到實際生產中,減少加工過程中的各種浪費現象,提高機械加工的可靠性和安全性。

1 鋏體加工存在的問題

考慮零件的實際功能、較好的制造工藝性及材料的經濟性,鋏體毛坯選擇精密鑄件,將零件外形先確定下來,并預留較少量的加工余量。零件尺寸如圖1所示。

2 解決方案

針對試加工過程中出現的問題,對刀具及加工程序進行了調整。

2.1 合理選擇加工刀具

1)在進行產品初期試加工A面及B面時,選用的是φ100 mm的可轉位硬質合金盤銑刀,雖然可以滿足加工要求,但刀片磨損較快,導致成本較高,而且刀具直徑越大,走刀速度越慢,主軸轉速越低,加工效率也較低。考慮A、B面實際切削尺寸后,選用φ80 mm的YG8類可轉位硬質合金刀具,成本明顯降低,走刀速度加快,加工效率提高。

2.2 加工程序優化

在刀具調整完成后,運用UG軟件生成加工程序,再基于VERICUT 7.0進行加工程序優化。

2.2.1 VERICUT 7.0切削速度優化原理

VERICUT在進行優化時,并不會改變刀具在原程序下的運動軌跡,只是根據切削過程中實際的切削量的效果來最大化地改變機床的進給速度[2]。但是,并不是對所有的程序段都這樣,比如當VERICUT發現某程序段中刀具所移動的路線過長,軟件認為此時的切削余量是可變的,系統就會自動進行切削速度的優化[3]。具體做法如下:VERICUT會將原程序段分割為多段,再根據設定變量的極限數值,在相鄰程序段之間插入帶有多個進給速度的程序段,當然這些程序段控制的刀具軌跡并沒有發生改變[4]。

2.2.2 VERICUT7.0數控加工優化方法

針對不同加工刀具不同的切削狀態建立VERICUT優化刀具庫,對刀具進給速率和主軸轉速等數據進行優化[5]。建立VERICUT優化刀具庫的方法如下:對于需要優化加工參數使用選項中的滑塊不斷進行調整[6],然后通過軟件仿真,當數值過大時,刀具在切削模型時會顯示為紅顏色,表示該組數據已經超過刀具和機床所能承受的范圍,經過調節后達到臨界的切削狀態,則將數據存儲下來并作為編寫數控加工程序代碼的依據。打開程序優化控制功能,在狀態欄中選擇被加工零件的材料類型和采用何種數控加工機床;打開優化方式,結合之前存儲的刀具優化數據生成優化數控加工程序文件[7]。

2.2.3 基于VERICUT鋏體數控優化加工

下面說明其優化過程。

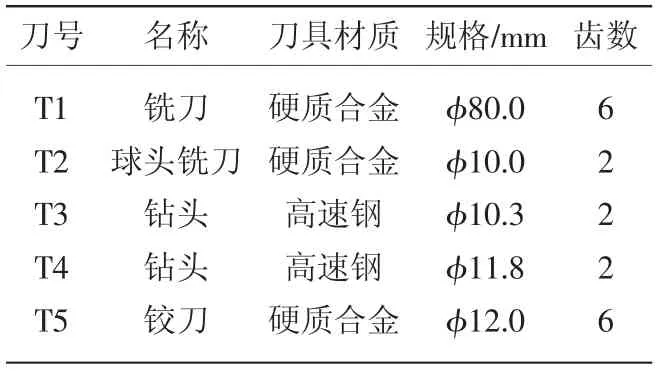

1)加工條件。a.數控機床為3ax.mill,浙江杭州友嘉生產的FV-800數控加工中心,主軸馬達功率為11 kW,機床總功率為15 kW,主軸轉速為50~8000 r/min,進給速度為0~6000 mm/min。b.工件材料為ZG25。c.刀具描述如表1所示。

2)優化目標。經過優化后的工序加工時間t應小于優化前的工序加工時間t0。

3) 優化方法。對進行粗銑、精銑加工工序的T1刀具采用恒定切削厚度方式優化法,對進行鉆孔工序、擴孔工序、鉸孔工序的T2~T5刀具采用固定體積去除率切削方式優化法。

4)設計變量初始值。a.T1刀具記錄:切削深度為5 mm,圓弧形切削寬度為80 mm,切削厚度為0.207 mm,主軸轉速為1860 r/min,表面速度為467 mm/min,主軸功率為7.16 kW。b.T2刀具記錄:切削深度為5 mm,圓弧形切削寬度為12 mm,主軸轉速為2000 r/min,表面速度為75 mm/min。c.T3、T4、T5刀具記錄:切削深度為15 mm,圓弧形切削寬度為12 mm,主軸轉速為2500 r/min,表面速度為94 mm/min。

5)約束條件。通過查閱友嘉生產FV-800立式線軌高速經濟型綜合加工中心機床的參數得知,主軸轉速為50~8000 r/min,主軸馬達功率為11 kW,機床總功率為15 kW,進給速度為25~2000 mm/min。

表1 刀具描述

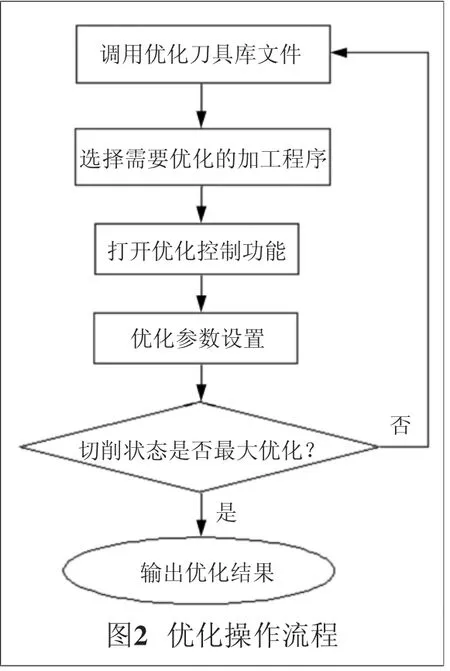

6)優化步驟。按照圖2優化操作流程對橫拉機鋏體各個加工工序進行優化,可能一次優化并不能達到滿意的結果,需要經過多次調整相應的參數,然后運用仿真模擬加工效果,直至滿意為止。

7) 優化后仿真結果。經過多次調整之后確定各工序的最佳切削狀態,VERICUT軟件會自動彈出優化節省計算器,自動計算出初始加工時間、優化后加工時間及節省時間百分比,這樣為后續的分析提供必要的依據。圖3所示為加工優化結果。

8) 優化前后的對比分析。對運用VERICUT軟件優化前后的分析分為數控加工程序代碼和各工序優化率兩部分。

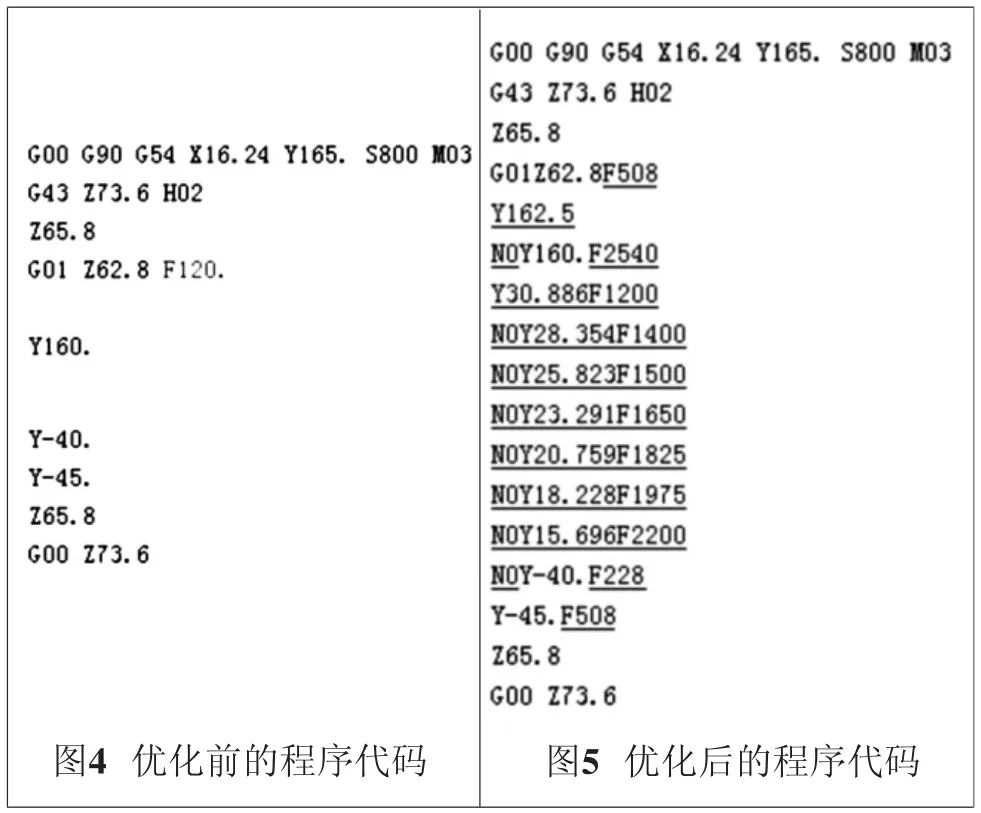

a. 數控加工程序優化前后對比。圖4為未優化的加工程序代碼,圖5為優化后的加工程序代碼。

通過對比相同加工工序的加工程序不難看出:在原加工程序中具有直線插補功能的進給速度從120 mm/min變化為508 mm/min, 刀具切削速度明顯增大,而刀具從Y160到Y-40程序段中,刀具軌跡的進給速度變化非常頻繁,表明VERICUT軟件根據材料的去除量,將復雜的走刀路線劃分為若干微小的運動,并在各個階段安排最佳的進給速度,這樣的話,刀具在進行切削工件時的進給路線并沒有改變,只是把此前的刀具空行程的速度加快而形成新的刀具路徑。

由于在程序中增加了空行程的進給速度,而且刀具在完成切削的過程中適當地給出較快的速度補償,因此使工件加工過程中的基本加工時間縮短,提高了加工效率。

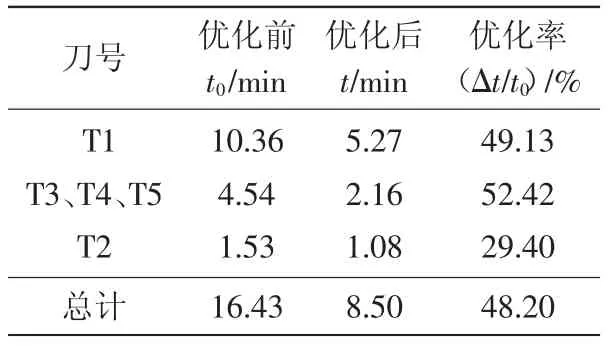

b.各工序的優化率。通過VERICUT軟件優化后,各工序的加工時間明顯減少,單件的總工時共節省8 min,優化率為48.2%,具體如表2所示。

表2 優化前后加工時間對比

3 結語

在鋏體的實際生產加工過程中,運用VERICUT 軟件優化后的數控加工程序傳輸至數控機床中進行現場加工,產品實際生產時間縮短為8.5 min,節省時間近8 min,由于該產品總共有2000套,節省加工時間約667 h,很明顯地縮短產品制造的時間,并節省人員成本。

經過理論分析計算與工廠試驗表明,運用計算機輔助優化加工技術可以科學地指導產品生產,具有很強的可操作性。另外,軟件還具有檢查刀具碰撞的功能,能對其他自動編程軟件生成的加工程序進行優化,縮短加工時間,進而提高企業的經濟效益[8]。