A/C軸雙擺頭C軸限位技術研究

梁艷超, 王剛

(沈陽機床(集團)設計研究院有限公司, 沈陽 110142)

0 引 言

五軸聯動機床是加工復雜曲面零件的主要加工設備,其中旋轉軸主要有三種布局方式:1)AC軸轉臺;2)AC軸擺頭;3)A軸擺頭,C軸擺臺。當工件較大,臺面直徑超過1 m時,多采用第2種布局方式。A/C軸雙擺頭是該類五軸聯動加工中心的核心功能部件,應用于大型模具、飛機制造業、發電設備、船舶、軍工等行業所需的五軸聯動加工中心。其主要用于加工飛機的機身結構件、風力發電機的葉輪、葉片等具有復雜曲面的大型精密零件。A/C軸雙擺頭在五軸聯動加工中心中占有重要的地位,通常占到主機整機成本的30%左右。因此,A/C軸雙擺頭一直是中大規格五軸聯動加工中心市場競爭的焦點之一[1]。

目前,國內市場的A/C軸雙擺頭基本上被國外產品壟斷,Cytec、Tramec和Technai等專業雙擺頭生產廠家的產品,價格昂貴,供貨和維護周期長。國內只有極少數機床廠家可以生產A/C軸雙擺頭,技術處于逐漸完善階段,產業化程度有限,A/C軸雙擺頭國產化的市場前景廣闊。

A/C軸雙擺頭涉及的主要關鍵技術包括A/C軸雙電動機串聯驅動技術、C軸自動交換技術、A/C軸限位技術、液氣電聯合控制技術等[2-7]。本文主要研究A/C軸雙擺頭的C軸限位技術。

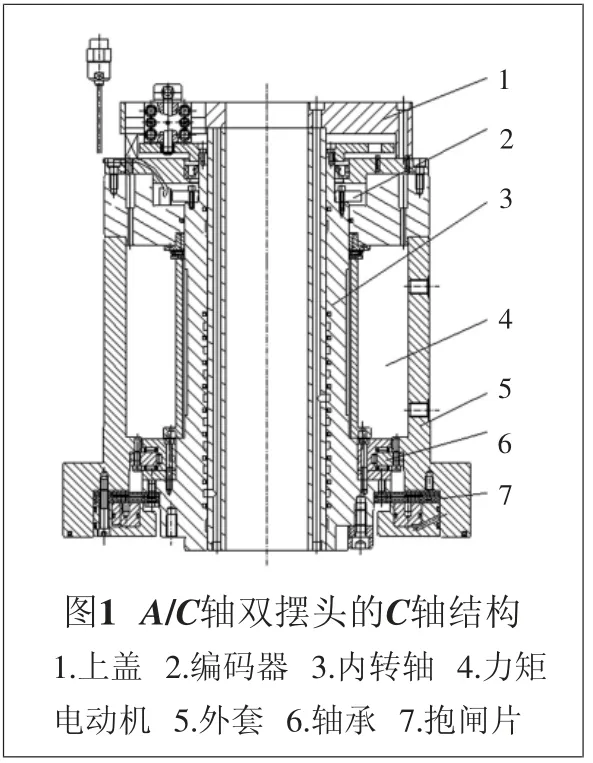

1 A/C軸雙擺頭的C軸結構

A/C軸雙擺頭上面C軸部分繞機床的Z軸旋轉,通常由力矩電動機或齒輪減速機驅動,下面A軸繞機床的X軸旋轉。A軸和C軸的電纜、液壓管路、氣管及其他信號線均通過C軸的中間孔連接至機床的上方。圖1所示為A/C軸雙擺頭的C軸結構。

從C軸結構可以看出,C軸轉動部分為中心的軸和力矩電動機的轉子,中間孔內的電纜及管路隨軸一起轉動。因此C軸必須設計安全限位來避免C軸失控時連續轉動而絞斷線纜。常見的安全限位機構有螺旋限位機構、蝸盤限位機構、減速機限位機構等,各限位機構均需要行程開關來觸發到位信號[8-10],對于要求C軸n×360°不限位的情況,目前國內外的應對措施為使用導電滑環結構。

2 螺旋限位機構與蝸盤限位機構

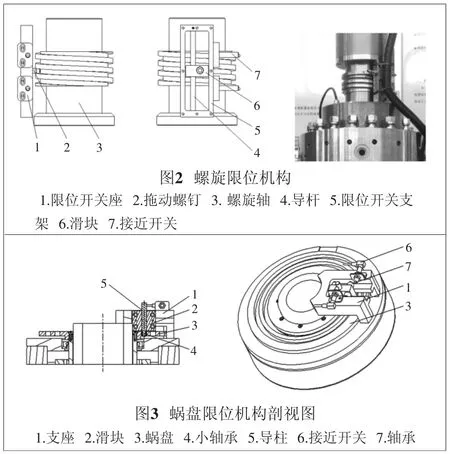

2.1 螺旋限位機構

圖2為螺旋限位機構的限位原理。導桿4垂直安裝在限位開關座1上,滑塊6隨導桿4上下滑動,拖動螺釘2安裝在滑塊6上,卡在螺旋軸3的螺旋溝槽內。當螺旋軸正向或反向旋轉到±365°的極限位置時,拖動螺釘帶動滑塊運動至接近開關7的感應位置,觸發限位信號。

2.2 蝸盤限位機構

圖3所示為蝸盤限位機構的限位原理。蝸盤3為螺旋的兩圈溝槽,滑塊2在支座1內滑動,小軸承4、導柱5安裝在滑塊2上,蝸盤3隨C軸轉動時,蝸盤溝槽驅動導柱5將C軸的轉動轉化為滑塊的左右滑動,通過調整前后兩個接近開關6的位置實現C軸的限位。

3 減速機限位機構

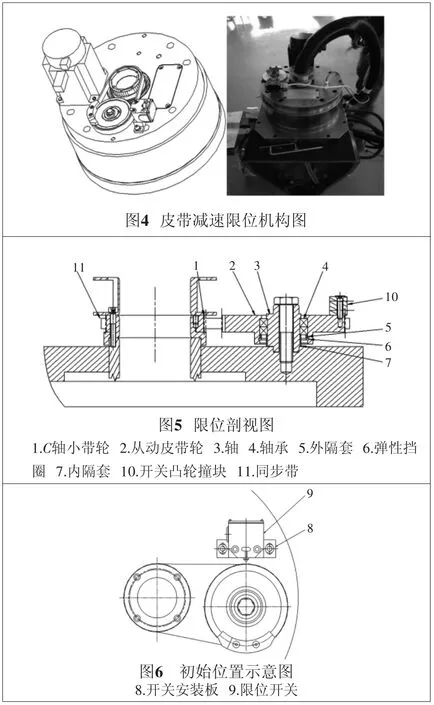

3.1 皮帶減速限位機構

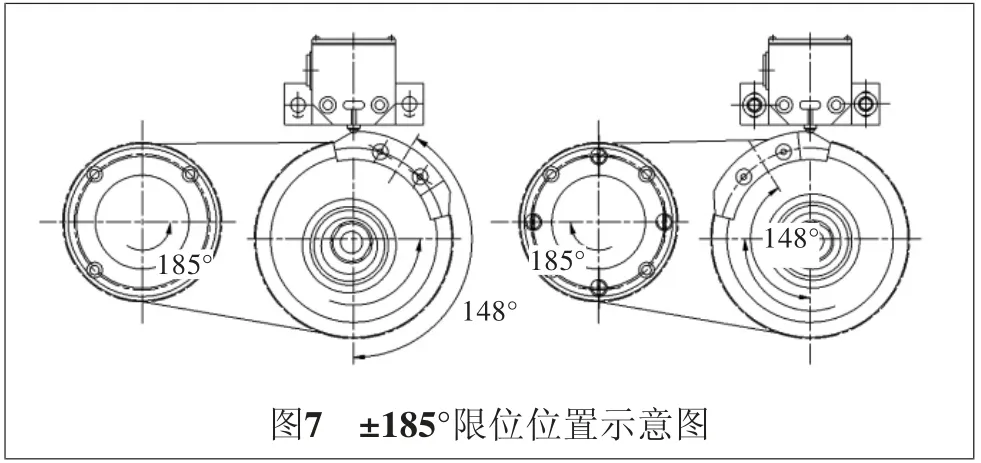

皮帶減速限位機構如圖4~圖6所示,由主軸上方帶輪驅動從動輪,通過恰當的減速比來達到角度放大的目的。該結構通過一個雙點限位開關來實現C軸的±185°限位。

C軸旋轉通過小帶輪1、同步帶11驅動帶輪2,帶輪2上凸輪撞塊10撞擊限位開關9實現C軸的±185°限位。限位開關9(型號為BNS 819-B02-R08-40-10)有上下兩個觸點,撞塊10的撞點左右兩個上下交錯,根部夾角±32°的帶輪齒數比值為48:60。從動帶輪2限制位置為±148°,算出C軸實際限位為±185°。極限位置如圖7所示。

3.2 齒輪減速機限位機構

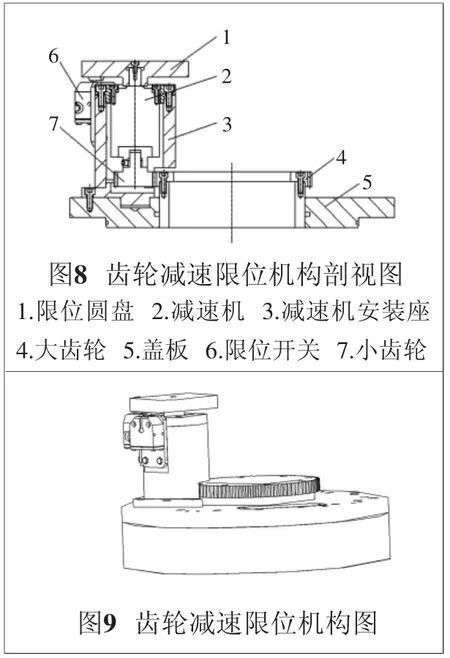

齒輪減速限位機構如圖8~圖9所示。

大齒輪4連接在C軸轉動軸上, 減速機2通過安裝座3固定在蓋板5上,當C軸旋轉時帶動大齒輪4驅動小齒輪7轉動,通過減速機2減速, 限位圓盤1下方有一條凸齒, 轉動時分別碰撞前后兩個限位開關6達到C軸限位的目的。其中大小齒輪的齒數分別為80和20,減速比為i1=0.25,減速機型號為德國WITTENSTEIN-LP50S-MF-20-1B1,減速比為i2=20,兩個限位開關位置夾角β=±74° ,可計算出C軸限位角度α=β×i1×i2=±74°×0.25×20=±370°。

4 各限位機構優缺點分析

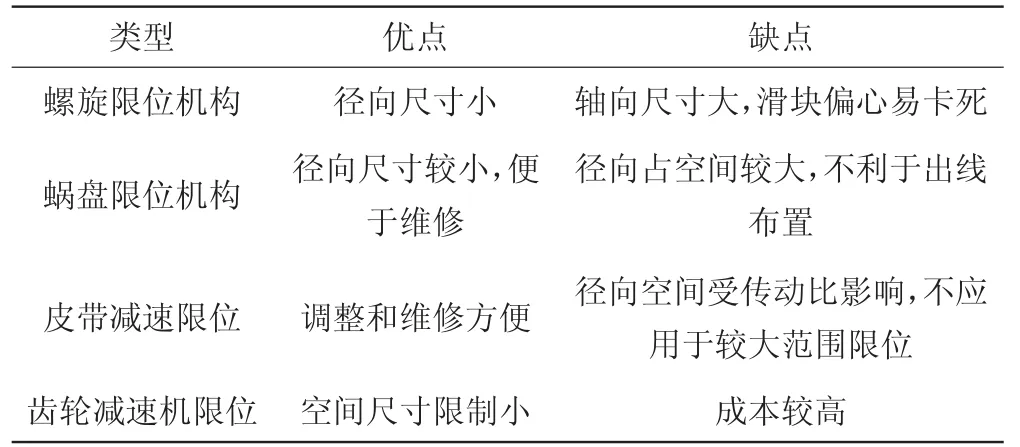

各限位機構優缺點如表1所示。

表1 限位機構優缺點

5 結 論

在分析C軸基本結構的基礎上,研究了雙擺頭C軸的限位機構工作原理。設計了螺旋限位機構、蝸盤限位機構、帶輪減速限位機構和齒輪減速限位機構。為雙擺頭C軸安全限位設計提供了解決方案。

從以上結構可以看出,在雙擺頭的限位機構設計中,受結構空間的限制,通常把C軸的旋轉運動轉化或者通過減速將C軸的多圈轉動降至一圈以內,通過限位開關達到C軸的軟限位。