基于激光跟蹤儀的工裝調裝檢測技術研究

王巍,陳澤宇

(沈陽航空航天大學航空宇航學院,沈陽110136)

0 引 言

在飛機裝配過程中使用數字化測量技術對其進行控制是現代飛機數字化制造的重要環節,是實現飛機生產數字量傳遞的重要保證之一[1-2]。在飛機的裝配過程中,數字化測量技術能夠對飛機工裝及產品上重要信息進行精確采集[3-4],保證裝配過程中狀態信息的實時獲取,是實現飛機裝配狀態與信息網絡之間互聯互通的支撐性關鍵技術[5]。

由于數字化測量技術的飛速發展,目前數字化測量技術的種類繁多,其中激光跟蹤儀測量技術的應用較為廣泛,主要應用于飛機、汽車等高精度要求的制造及裝配檢測的過程中[6]。激光跟蹤儀是一種高精度的測量儀器,能夠精確地獲取空間點位的信息并對其進行跟蹤[7]。

在飛機的生產裝配過程中,工裝是必不可少的一環。飛機工裝的精度是否符合要求直接決定了飛機的質量。所以,確保工裝的精度則至關重要[8]。通過利用激光跟蹤儀結合設計數模對工裝進行測量及調試, 滿足設計數模及設計尺寸要求。調試合格的工裝, 能為飛機裝配提供足夠可靠質量保證。

1 裝配工裝的調裝檢測總體方案

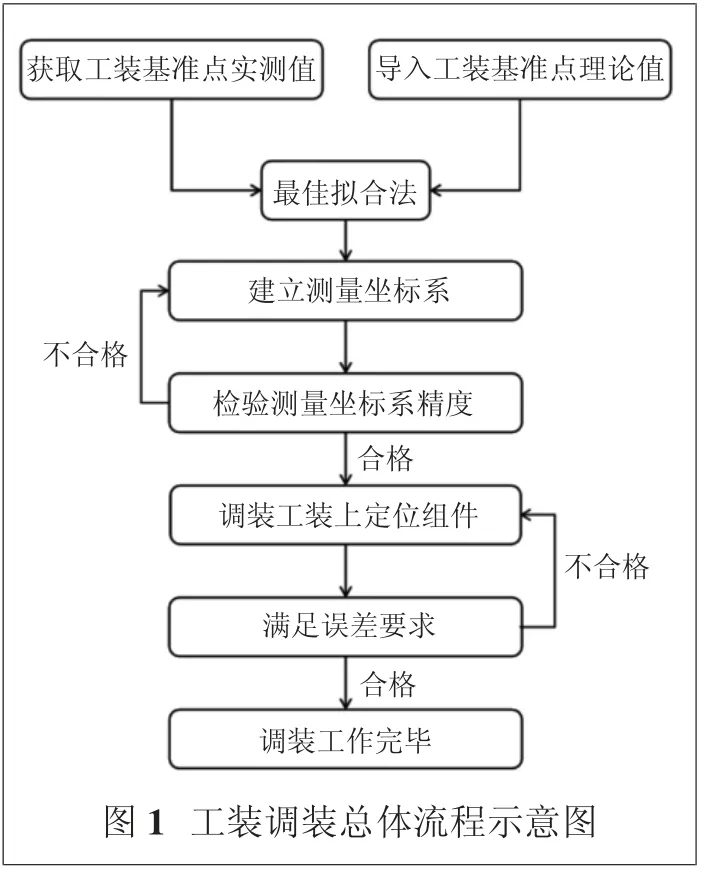

在測量工作開始之前把工裝的數模及基準點的數據(即理論值)導入到數字化測量軟件中。使用數字化測量設備測量獲取工裝型架上基準點的空間點位信息,利用測量值和理論值進行擬合,建立測量坐標系[9],測量坐標系建立完成之后測量工裝定位組件上的關鍵測量點,并利用數字化測量軟件中的動態監測窗口對關鍵測量點進行實時監測。由于至少3個不共線的點才可以確定定位組件的空間位置,因此每個定位組件上均至少要測量3個關鍵測量點[10]。根據動態監測窗口中顯示的在X軸、Y軸、Z軸三個方向的偏差值對定位組件進行調裝工作,直到偏差值滿足誤差要求為止。工裝調裝檢測的總體方案如圖1所示。

2 激光跟蹤儀獲取空間點位信息方法

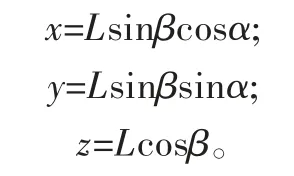

使用光學工具球放置在待測基準點位,用接觸式的方法獲取工裝型架上的基準點,設備坐標系的原點在跟蹤頭的中心位置,激光跟蹤儀工作時由跟蹤頭發射出激光,被光學工具球接收并反射回跟蹤頭,利用激光干涉儀(IFM)計算跟蹤頭中心與光學工具球之間的距離,利用編碼器算出角度參數,然后通過公式計算出光學工具球所在空間位置的坐標值[11]。

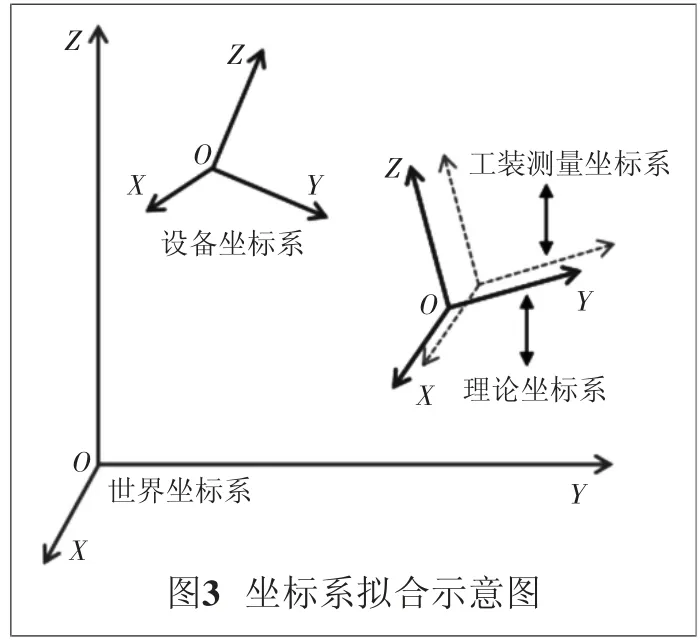

激光跟蹤儀的工作原理如圖2所示,設點P(x,y,z)為被測空間點,假設點P到點O的距離為L,OP與Z軸夾角為β,與X軸的夾角為α,則有如下關系式[12]:

3 工裝測量坐標系的建立及原理

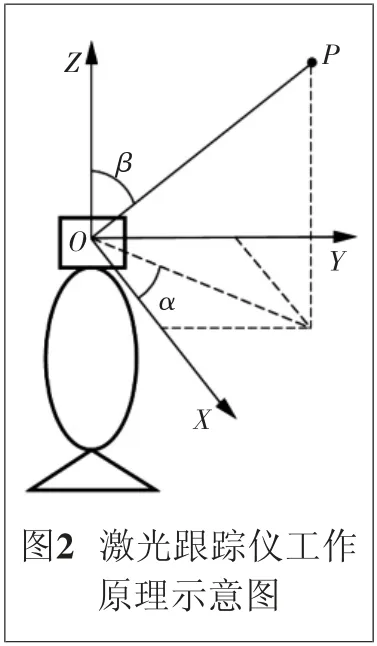

由于在最初測量時獲取型架上基準點的空間點位信息是在激光跟蹤儀的設備坐標系下,和測量軟件中導入數模所在的理論坐標系不是同一個坐標系,所以想要獲取基準點測量值與理論值之間的偏差值,就要把設備坐標系與數模上的理論坐標系通過最佳擬合統一在同一個坐標系下,即為工裝測量坐標系的建立[13],如圖3所示。

測量坐標系的建立原理是將導入的理論數模坐標系作為參照,通過數學算法將理論坐標系與設備坐標系聯系起來,把在測量坐標系下測量的數據運用矩陣轉換成理論坐標系下的坐標值,轉化完成之后,通過計算可以獲知測量值與理論值之間的偏差值,從而反映出待測量點實測值與理論值的偏差程度。同時測量坐標系的建立是否準確直接影響后續的一切測量工作的準確度,因此建立坐標系這一步驟十分關鍵。理論坐標系與設備坐標系的具體擬合過程如下:

令工裝上設有基準點i個,基準點在數模中的理論值為Pi=(XiYiZi)T,其中i=1,2,…,n。令工裝上基準點的實際測量值為Pi′=(Xi′ Yi′ Zi′)T,其中i=1,2,…,n。使用最小二乘法解以下函數:

使通過工裝基準點的理論值與實際測量值建立的坐標系有最優解R和T。運用SVD算法對目標函數求解[14]。

利用R和T對工裝基準點的理論值與實際測量值進行擬合,建立測量坐標系。在擬合的過程中,還需對測量值進行溫度、大氣壓等環境補償,以減小誤差[15]。

4 基于某機壁板的可移動工裝調裝技術研究

4.1 某機壁板可移動工裝總體結構分析

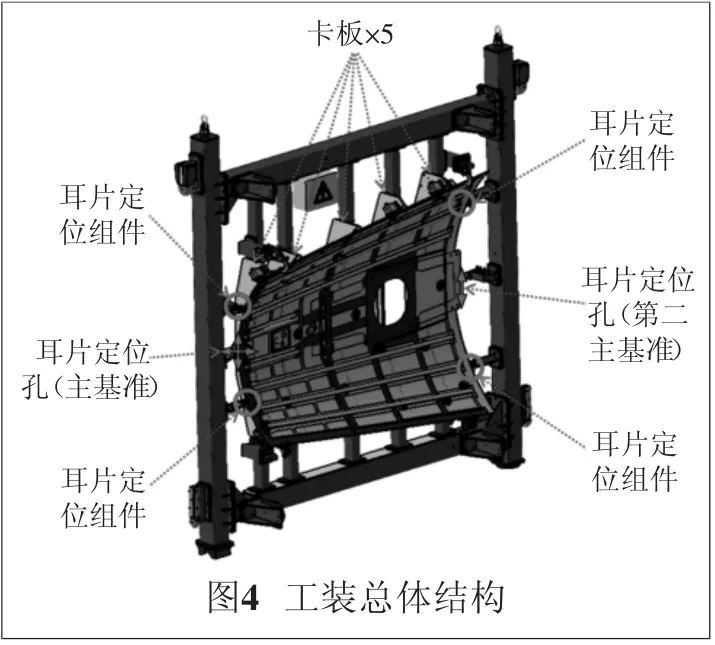

某機壁板可移動工裝主要由主型架及移動型架組成,用于壁板的銑切及組裝。壁板主型架是柔性工裝,能夠在裝配站位及銑切站位進行工作。主型架及移動型架上的耳片定位組件、定位基準、卡板等組件的位置度直接影響到工裝的使用,所以要確保其實際位置與數模中的理論位置的偏差在要求范圍之內,并且要確保重復性良好。

4.2 激光跟蹤儀位置的選定

在測量工作開始之前,需要確定激光跟蹤儀的安放位置。通過對工裝上所有的待測基準點的分布進行分析,保證在一個站位下能夠盡可能多地測量到待測基準點,從而減少轉站次數,節省工作時間,提高工作效率。同時在測量過程中一定要保證激光跟蹤儀的穩定性,如果設備在測量的過程中發生移動,則測量坐標系也發生改變,導致獲取的實測值出現偏差。

4.3 建立測量坐標系

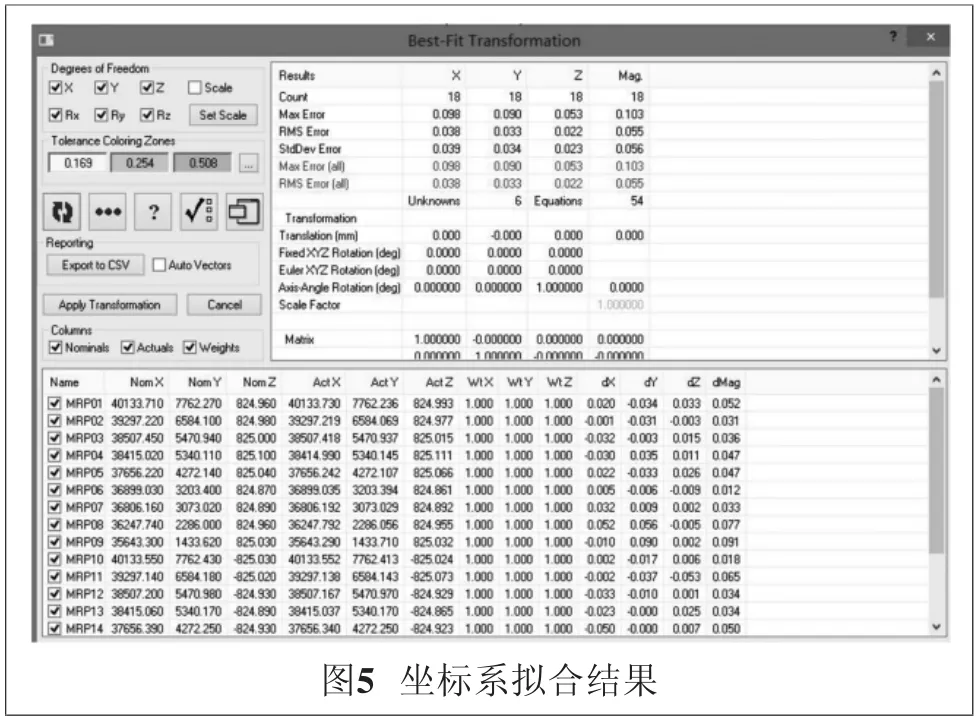

在選定了激光跟蹤儀的安放位置后,便可以開始進行測量工作。首先把工裝數模及所有的基準點的理論坐標值導入測量軟件。然后對裝配工裝上所有的MRP點(即基準點)進行測量,獲取其實際測量值,把通過測量獲取的MRP點的實際測量值與測量軟件中與之對應的MRP點的理論值進行最佳擬合,得到測量坐標系,擬合的結果如圖5所示。從圖中的數據可知,每個基準點實際測量值與理論值的偏差值都在0.1 mm之內,滿足精度要求。

在測量MRP點的過程中,要盡量測到全部的MRP點,確保測量的MRP點包裹住型架,這樣建立的測量坐標系會更加精確,確保測量坐標系建立的準確度。由于是接觸式測量,并且是人工操作,存在人為因素的影響,因此在擬合過程中偶爾會出現偏差較大的MRP點,對于偏差值大的點在擬合的過程中可以剔除。

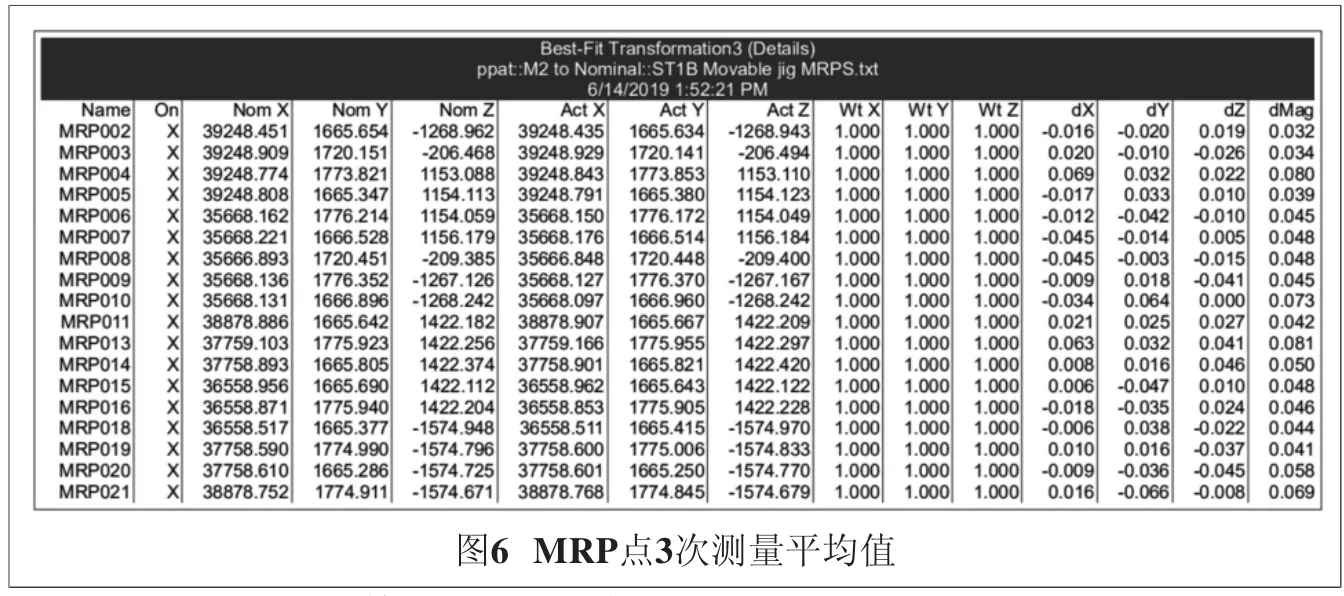

在測量坐標系擬合完成后,還需對型架MRP點進行重復性檢查,即重復3次測量型架上所有的MRP點,要保證所有的MRP點的偏差在0.1 mm之內,以確保測量坐標系建立的準確性。建立坐標系之后重新測量MRP點3次,然后通過計算得到3次測量結果的平均值,如圖6所示。

4.5 工裝的關鍵要素檢測及工裝調裝

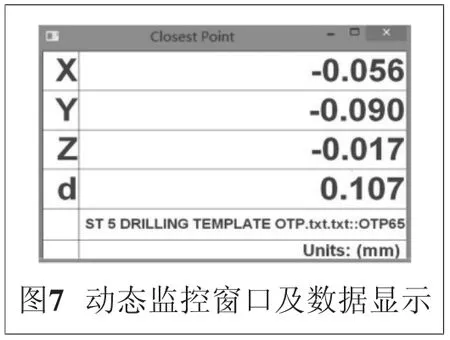

建立測量坐標系之后,需要確定工裝上的所有定位組件的位置是否符合誤差要求。待測量的關鍵要素主要包括裝配工裝上左右側的兩個耳片定位組件,以及左側中間的耳片定位孔(主基準),右側中間的耳片定位孔(第二基準)。首先要確定型架上的耳片定位組件及耳片定位孔(主基準)和耳片定位孔(第二基準)的空間位置,在每個耳片定位組件及基準上測量4個點從而確定其空間位置,通過動態監控窗口并通過加減墊片等方式把其調至理論位置,動態監測窗口如圖7所示。

最后調整卡板的位置,在每塊卡板與蒙皮貼合的型面上均布測量10個點,和理論值對比,通過加減墊片等方式確定每塊卡板的空間位置。耳片定位組件、基準及卡板的測量基準點位如圖8所示。在確定所有組件位置之后,用螺栓將定位器固定。

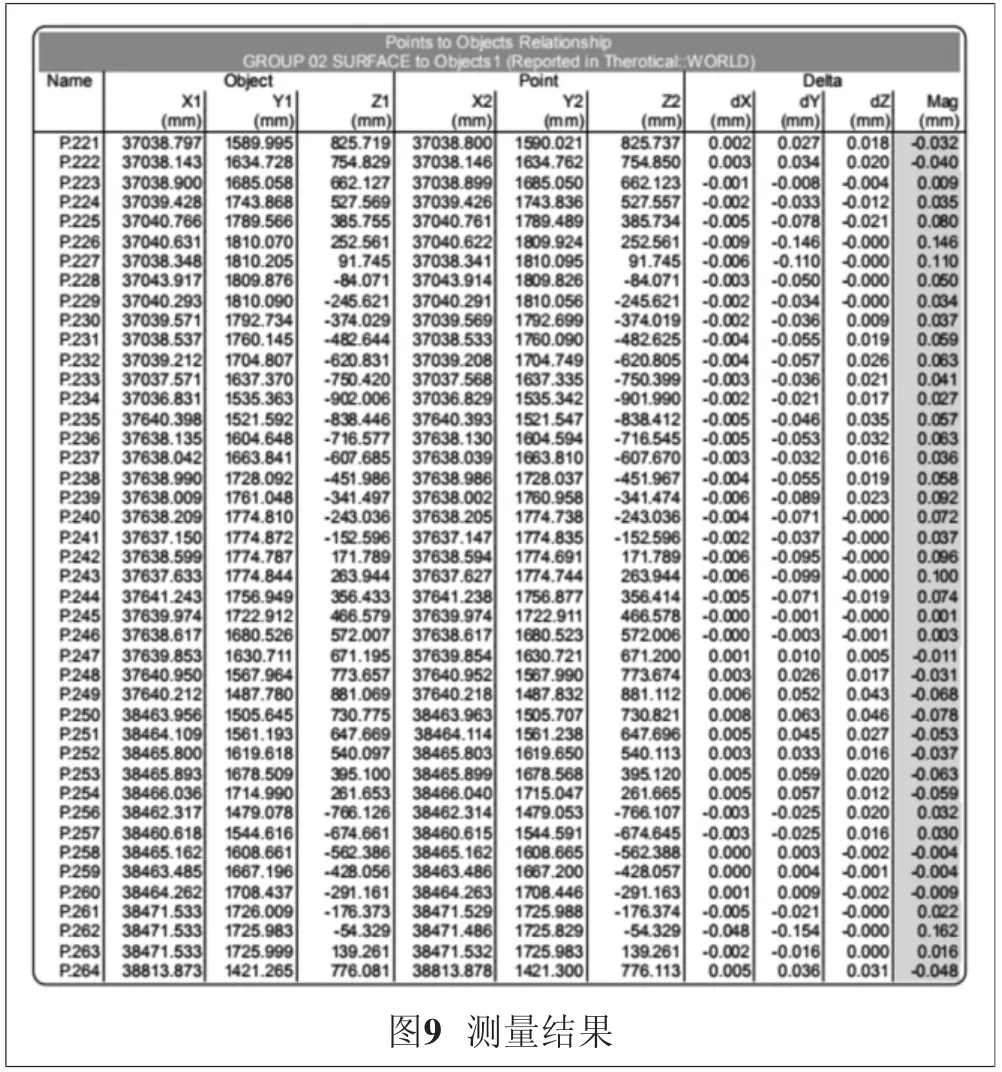

4.6 測量結果分析

5 結論

基于數字化測量技術,通過使用激光跟蹤儀和數字化測量軟件實現了對裝配工裝上定位組件的跟蹤測量,快速準確地檢測工裝上組件的位置是否準確,并通過實時監控對其進行調裝,使用該方法不僅能夠提高工作效率,還可以確保裝配工裝的精度要求,進而保證了飛機的質量和精度,具有一定的應用價值。