超聲振動方向對TC4鈦合金銑削特性的影響

趙波,李鵬濤,張存鷹,王曉博

河南理工大學 機械與動力工程學院,焦作 454000

鈦合金具有比強度高、耐高溫、抗腐蝕等優良性能,已被廣泛應用于發動機機匣等關鍵承載構件,在航空航天等重要領域具有廣闊的應用前景[1]。但其熱導率較低、化學性能活潑、冷硬現象嚴重、變形系數小,切削加工時易加劇刀具磨損,屬典型的難加工材料[2]。切削加工中的切削力、切削熱、以及切屑的形成過程對零件表面產生不同程度的影響[3-4],而零件的微觀形貌對其服役性能具有重要的影響。超聲振動輔助加工可減小切削力、降低切削熱、延長刀具壽命,在鈦合金加工領域具有廣泛的應用[5-7]。超聲輔助加工改變了傳統切削時切削刃的軌跡,可使加工表面具有一定形狀和規律排布的微織構,如振動銑削加工表面可形成魚鱗狀的仿生結構[8],對難加工的光學玻璃進行超聲端銑后,表面能形成貝殼狀的仿生形貌[9]。

切屑在一定程度上可反映零件的表面完整性,研究切屑形態與已加工表面之間的關系具有重要意義。通過有限元分析得知:熱導率對TC4鈦合金的絕熱剪切效應具有重要影響,較差的導熱性能是形成鋸齒形切屑的主要原因,并且切削速度增加更易形成鋸齒形切屑[10]。鋸齒形切屑的不均勻塑性變形會導致切削力產生波動,進而引起加工表面呈波浪狀,且易形成凹坑,影響表面完整性,但優化切削參數可控制表面質量[11]。超聲振動輔助銑削時,由于前刀面與工件之間的斷續接觸,使表面粗糙度降低、切屑尺寸變小,厚度變薄[12]。超聲橢圓振動銑削時,刀具與工件發生周期分離,使切屑更微細,更有利于散熱和減緩刀具磨損[13]。沿銑削進給方向施加超聲振動,切削力信號將轉變為離散的脈沖力信號,切削力幅值降低,切屑的尺寸和形態也發生改變[14]。超聲輔助加工時,對切屑特征僅有外觀尺寸上的描述,而對切屑的鋸齒化程度研究較少,即超聲振動的施加能否減弱切屑的鋸齒化程度尚不明確。同時不同振動方向下的已加工表面形貌、切屑形態、刀具磨損、表面物理特性有何不同,鮮有研究報道。

本文以廣泛應用于航空航天領域的TC4鈦合金為研究對象,在刀具軸向和工件的水平方向施加超聲振動,分析不同超聲振動方向下的銑削表面形貌、切削力和刀具磨損等情況。探究表面形貌對摩擦特性的影響及超聲振動的施加對切屑鋸齒化程度的影響,從而獲得合適的振動方式及加工參數。

1 切屑形成機理分析

1.1 鋸齒形切屑的形成機理

圖1為鋸齒形切屑的示意圖。圖中:φ為剪切角;h為切屑厚度;hr為切屑齒根高度。切屑鋸齒現象越明顯,鋸齒化程度Gs越大,計算方法為

(1)

鋸齒形切屑的形成機理可分為兩大理論體系,即絕熱剪切理論和周期性斷裂理論,針對鈦合金,絕熱剪切理論得到多數學者的支持[15-18]。

圖2中,CD面及EF面分別為剪切滑移的起始與終止平面,剪切平面AB位于CD和EF平面中間,區域AEFBDC為剪切區,v代表切削速度。

圖1 鋸齒形切屑

圖2 切屑形成過程

剪切區材料的熱軟化作用大于應變硬化和應變率硬化作用時,使得材料內流動應力增大,鋸齒形切屑生成[19-20]。流動應力可以表示為剪切區域中應變、應變率和溫度的公式:

(2)

故產生鋸齒形切屑的絕熱臨界判據為

(3)

鋸齒形切屑產生的臨界條件為

(4)

所以影響鋸齒形切屑臨界條件的公式為

(5)

式中:S為應變硬化系數;R為應變硬化率系數;H為熱軟化系數。

進一步分析可得,鋸齒形切屑形成的臨界速度與應變、應變率、溫度的關系為

(6)

綜上所述,達到臨界切削速度,即熱軟化作用大于應變率硬化作用時,鋸齒形切屑生成。切削速度增加時,熱軟化效應增強,鋸齒形切屑的鋸齒化程度增加。另外,切屑鋸齒化臨界速度由剪切區域的應變、應變率、溫度共同決定。切削速度一定時,應變、應變率或溫度的改變可使鋸齒形切屑和非鋸齒形切屑發生相互轉變。

1.2 超聲斷續切削對切屑的影響

超聲銑削加工時,切深大于軸向超聲振幅,底部切削刃不與工件分離。側刃可視為斜角切削,其切削模型如圖3所示。圖中:以O作為坐標原點,x方向為切削速度方向,y方向為刀具軸線方向,線段GH代表刀具側刃,θ為刀具螺旋角,vp代表刀具的軸向速度。

圖3 斜角切削模型

刀具產生軸向超聲振動時,側刃上任一點p的軸向運動位移為

yp=Hp+Asin(2πft+φ0)

(7)

式中:yp為p點隨時間變化的軸向高度;Hp為p點初始高度;A為超聲振幅;f為超聲振動頻率;t為時間;φ0為初始相位。初始相位為零時,p點的軸向速度vp與時間的關系為

vp=2πfAcos(2πft)

(8)

如圖3所示,以p點建立新的坐標原點O1,垂直于切削刃方向建立坐標軸x1,沿著切削刃方向建立坐標軸y1,切削速度v及刀具軸向速度vp分別向x1方向及y1方向分解,可以得到p點沿x1方向及y1方向的速度分量分別為

vx1=vcosθ+vpsinθ

(9)

vy1=vpcosθ-vsinθ

(10)

因vp是一正弦變化量,故切削刃將在不發生超聲振動時的GH兩側進行周期性擺動。當vx1<0時,切削刃移動至GfHf處,與工件產生分離,達到超聲加工斷續切削的目的。故產生斷續切削時的臨界切削速度為

vs=2πfAtanθ

(11)

超聲軸向振動端銑加工,當切削速度小于臨界速度時,側刃將出現斷續切削現象,有利于降低切削熱,降低熱軟化效應,故切屑的鋸齒化程度應當發生改變。切削速度一定時,隨著振幅的增加,分離時間增加,切削熱降低,鋸齒化程度應當越低。

2 試 驗

2.1 試驗裝置的搭建

試驗平臺搭建在VMC850E三軸立式加工中心上,將自行研發的超聲專用刀柄與主軸相連。無線傳輸系統將超聲波發生器的能量傳遞給換能器,變幅桿將換能器的振幅放大并將振動傳遞給刀具,工件由三爪卡盤固定,安裝完成后以進行如圖4所示的軸向振動加工試驗。如圖5所示的水平方向振動試驗裝置中,裝置底座固定在機床工作臺上,變幅桿輸出端設有載物臺,長度按半波長設計,其作用是固定工件并將振動傳遞給工件。裝置安裝完成后,進行水平振動方向的超聲銑削試驗。

圖4 刀具軸向振動試驗裝置

圖5 工件水平方向振動裝置

如圖6所示,兩組試驗均采取順銑周向走刀方式進行端銑加工。由于鈦合金屬難加工材料,易發生刀具磨損,加工產生的熱量不能及時散出,而鋁元素在高溫下可形成氧化物,能提高刀具的耐磨損、耐高溫性能,故采用硅鋁鈦復合納米涂層的4刃鎢鋼銑刀,刀具螺旋角度為35°。為滿足摩擦磨損試驗要求,工件尺寸為:外徑54 mm,內徑38 mm,高度13 mm。

圖6 刀具加工路徑

2.2 試驗參數及測試儀器

超聲銑削加工參數如表1所示。TC4鈦合金的主要性能參數如表2所示。工件表面形貌、刀具磨損形貌及切屑形態采用VHX-2000型超景深顯微鏡和SH-4000M型掃描電鏡進行觀測,切削力由Kistler9257B型測力儀進行采集。超聲振動頻率為35 kHz,根據采樣定理,測力儀采集卡的采樣頻率設為100 kHz。

表1 銑削參數

表2 TC4鈦合金性能參數

3 試驗結果

3.1 超聲振幅對表面形貌和切屑形態的影響

為研究超聲振幅對加工表面微織構和切屑形態的影響,將切削速度v設定為30 m/min,軸向振幅范圍為0~5 μm,進行單因素試驗。為觀察切屑的鋸齒化現象,將切屑經冷鑲方法進行制樣,使厚度方向的切屑面與鑲嵌材料表面基本重合,從而有效地觀測切屑類型是否為鋸齒形切屑。利用環氧樹脂對切屑進行冷鑲定位,放置48 h固化。通過800#、1500#、2000#、3000#砂紙對樣本進行打磨,然后對試件進行觀察。不同軸向振幅加工的結果如圖7所示。

從圖7(a)可以看出,普通銑削表面存在明顯刀痕,形貌雜亂無章,未形成表面微織構;刀具振幅A=2 μm時,雖然微織構的尺寸較小,但其分布比較均勻,無微織構的聚集現象;A=5 μm時,表面存在殘留毛刺,將影響微織構的規律性,并降低已加工表面質量。原因是超聲輔助銑削時,振幅過大造成刀具切深的變化量過大,未去除部分高度增加,從而形成殘留毛刺。

圖7 不同軸向振幅下的表面形貌與切屑形態

從圖7所示的切屑橫截面可以看出,普通銑削時生成鋸齒狀切屑,A=2 μm時,切屑類型仍為鋸齒形切屑,振幅增加至5 μm,鋸齒化現象消失,切屑轉變為帶狀切屑。理論分析可知,振幅A=2 μm及A=5 μm時的臨界切削速度分別為18.4 m/min,46 m/min。A=5 μm時,側刃達到斷續切削條件。故斷續切削對切屑的鋸齒化程度產生重要影響,增加軸向振幅可實現鋸齒形切屑向帶狀切屑的轉變。給工件施加水平方向的超聲振動,得到圖8所示的加工結果。

圖8 工件在不同水平振幅下的表面形貌與切屑形態

如圖8(a)所示,當水平方向振幅A=1 μm時,已加工表面未產生微織構。如圖8(b)所示,A=5 μm時,銑削表面的局部產生了微織構,并且微織構沿振動方向存在過渡分布現象。原因是:聲波沿工件傳遞,振動方向上各點振幅不同,且由于泊松效應,造成厚度方向的變形量不同,故不同位置處切深不同,可等效為沿振動方向刀具的軸向振幅不同。所以產生微織構的本質原因是切削深度發生周期變化。相比于刀具振動,工件振動時切削深度的變化量較小,僅在大振幅時加工表面的局部有微織構生成,故該振動方式不利于微織構的生成。

如圖8所示,當A從1 μm增加至5 μm,切屑類型均為鋸齒形切屑。因為水平方向振動時,軸向相對速度不變,工件沿振動方向的相對切削速度發生改變,同樣會引起側刃的斷續切削,但此現象僅在工件局部產生,熱軟化效應降低不明顯,所以軸向超聲振動更有利于帶狀切屑的生成。

3.2 銑削速度對表面形貌和切屑形態的影響

設定軸向振幅A=2 μm,研究不同切削速度對表面形貌和切屑形態的影響。軸向振動與水平方向振動時的加工效果分別如圖9和圖10所示。

圖9 軸向振動時不同切削速度下的表面形貌與切屑形態

圖10 水平振動時不同切削速度下的表面形貌與切屑形態

如圖9(a)所示,A=2 μm、切削速度v=15 m/min時,表面形貌刻畫不均勻,存在局部聚集的“微狀凹坑”,這種“凹坑”正是超聲輔助銑削形成的表面微織構,此時微織構的分布并不均勻;切削速度在60 m/min時,微織構局部聚集的現象減弱,分布較為均勻;切削速度達90 m/min時,已加工表面在切削刃高頻振動下形成更加清晰、分布更加均勻、表面紋理規律性更強的“魚鱗狀”微織構;切削速度達到120 m/min時,表面已經生成明顯的均勻排布的魚鱗狀仿生結構。試驗表明:隨著切削速度的增加,微織構愈加明顯,分布更為規律。

從圖10所示的結果可知,A=2 μm時,提高切削速度,表面形貌發生明顯改變,表面微織構也更加明顯,但“凹坑”形狀和大小均無規律性,即表面微織構的排布規律較弱。所以相較于水平方向振動,軸向振動更易生成均勻分布的微織構。

由圖9和圖10所示的切屑觀察結果可知,兩種振動方式在低速切削時,鋸齒化現象均不明顯,但隨著切削速度的增加,切屑的鋸齒化現象更加明顯,同時鋸齒從非周期排列轉換為周期性排列,切屑變化特征與普通加工時的變化規律相一致[15]。理論分析可知,提高銑削速度,可增強熱軟化效應,降低鋸齒化臨界速度,兩方面共同作用下,切屑鋸齒化現象更明顯,觀測結果與理論分析一致。

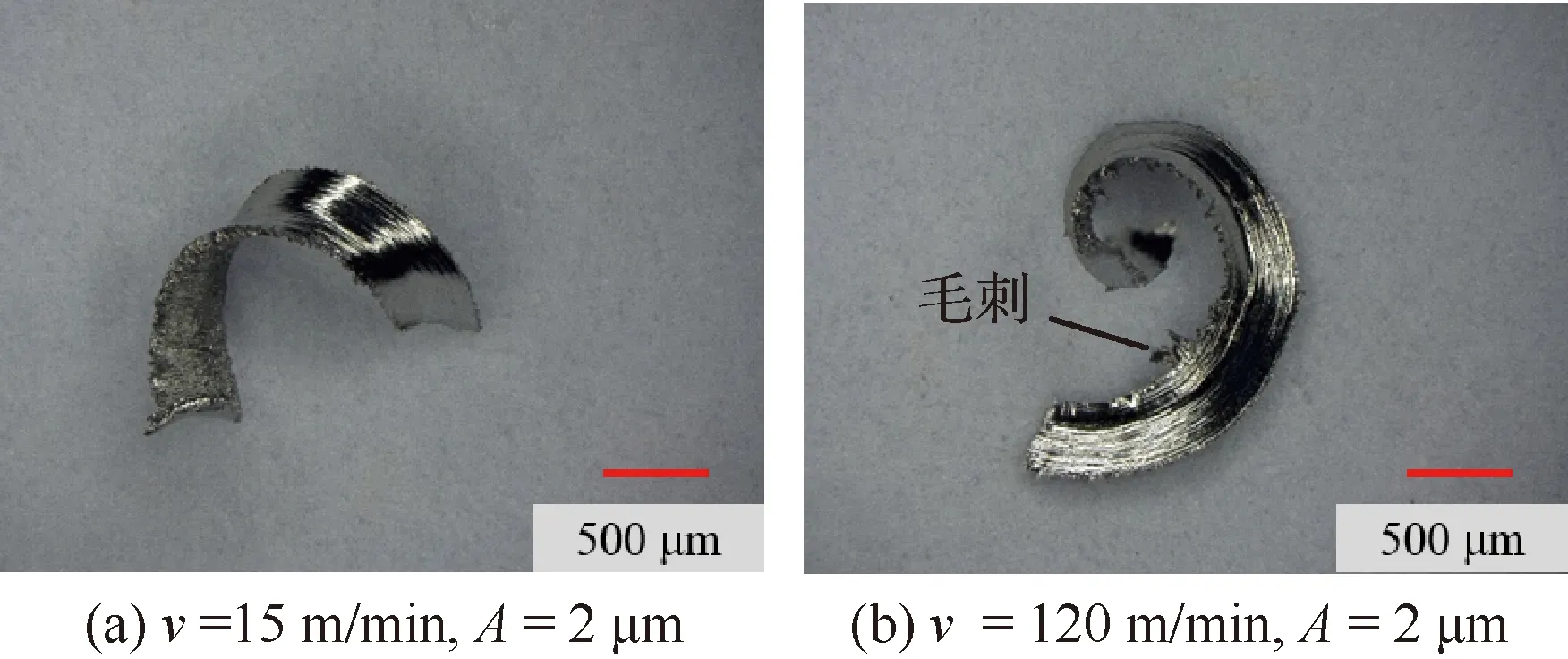

圖11 不同切削速度下的切屑形態

由圖11可知,切削速度v=15 m/min時,超聲輔助銑削鈦合金切屑形狀呈對稱的 “C形”,切削速度的增加至120 m/min時,切屑形狀由“C形”轉變為“螺旋形”,切屑內側產生毛刺。原因是:在較高溫度和切削速度下,材料熱軟化作用更加明顯,從而造成切屑的變形速率增大,變形程度增加。

3.3 表面微織構對摩擦磨損性能的影響

試驗表明,具有一定規律排布的表面微織構對材料的摩擦磨損性能具有重要影響[21-25]。將加工完成的試件放置于立式萬能摩擦磨損試驗機下進行摩擦磨損實驗,選取銷盤摩擦副,摩擦銷材料為硬質合金,軸向壓力設置為10 N,摩擦銷的行進速度為10 mm/s,實驗時間設置為900 s,進行干摩擦實驗。材料在相互摩擦時,存在磨合階段,磨合過渡時間對摩擦磨損性能具有重要影響。不同振動方向和不同加工參數下的磨合時間如圖12和圖13所示。

圖12 切削速度對磨合時間的影響

圖13 振幅對磨合時間的影響

由圖12和圖13可知:刀具或工件產生振動,磨合時間均隨著切削速度的增加而減小,刀具振動時已加工表面的磨合時間僅為工件振動時的50%左右,磨合時間明顯減短。刀具振動時,磨合時間隨振幅的增加先減小后增加,振幅在2 μm時達到最小值;工件振動時,磨合時間隨振幅的增大而減小。結合微織構在不同加工參數下的變化規律可知:表面微織構的規律性越強,磨合時間越短,即均勻分布的微織構可以減小磨合時間,改善表面摩擦特性。

3.4 不同振動方式下的切削力

因加工方式為端銑加工,且沿工件周向走刀,x及y方向的切削力不能進行有效對比,故對z方向切削力即軸向力進行分析。加工過程中的切削力呈正弦變化,切削力幅值對刀具磨損有顯著影響,故采用幅值作為對比標準。不同切削速度及振幅下的切削力如圖14及圖15所示。

由圖14可知,隨著切削速度的增加,兩種振動方式下的切削力均增大,但軸向振動時切削力的上升趨勢較為緩慢,與工件振動時相比,切削力可降低30%以上。

圖14 不同切削速度下的軸向切削力

圖15 不同振幅下的軸向切削力

由圖15可知,隨振幅的增加,刀具振動時的軸向切削力下降,振幅A=5 μm時,軸向切削力僅為30 N,與普通加工相比,切削力可降低33%。在工件上施加水平方向的超聲振動,軸向切削力先增加而后減弱,且均大于刀具振動時的切削力,故軸向振幅的施加,對降低軸向力有明顯效果。

3.5 銑削加工切削力的頻譜特性

為探究超聲振動銑削與普通銑削加工時切削力的幅頻特性有何不同,對切削速度v=30 m/min時普通加工和超聲銑削(A=5 μm)下的切削力信號進行快速傅里葉變換,得到圖16所示的頻譜圖。

由圖16可知,普通銑削時存在低頻分量,未出現高頻分量,該低頻分量與刀齒切入頻率及主軸轉動頻率有關[14]。施加超聲振動之后,不僅有低頻分量,且有35 156 Hz的高頻分量,超聲電源的激振頻率為35 140 Hz,兩者高度吻合。可以證明:超聲振動的施加使切削力在原有基礎上耦合了一個高頻變化的力信號,改變了銑削加工過程中切削力的幅頻特性,為超聲加工時切削力的降低機理提供了一種參考依據。因力負載下,系統諧振頻率將發生改變[26],造成超聲加工過程中的實際振動頻率極難測量,而對切削力進行頻譜分析為工況下超聲系統頻率的測量提供了一種參考方法。另外,本文中超聲系統的激振頻率與實際振動頻率基本相等,表明該超聲系統的穩定性較好。

圖16 切削力的頻譜圖

3.6 不同振動方式下的刀具磨損

去除相同體積材料(3.5 cm3)后,不同振動方式下的刀具磨損情況如圖17所示。刀具發生軸向振動時,后刀面磨損寬度為264 μm。因后刀面不斷與工件產生沖擊,切削刃處的受力較大,故沿著端部切削刃,后刀面產生多個直徑較小的凹坑;工件產生水平方向振動時,后刀面磨損寬度達630 μm,刀尖處產生崩刃,磨損現象更為嚴重。由上述切削力的分析可知:相較于刀具振動,工件振動時的切削力更大。又因工件振動時,沿著刀具徑向的刀尖處不斷與工件發生沖擊,故刀具更易產生崩刃,磨損速度增加。

圖17 不同振動方式下的刀具磨損

利用掃描電鏡對刀具后刀面進行EDS能譜分析,兩種振動方式下后刀面磨損后的元素質量百分比如表3所示。刀具振動時后刀面的SEM形貌與EDS能譜圖如圖18所示。

表3 磨損后的能譜分析結果

刀具為硅鋁鈦涂層的鎢鋼銑刀,鈷含量10%,能譜分析出后刀面有大量W元素,未檢測到Si元素,故涂層已發生脫落。檢測到的Ti元素是因TC4鈦合金化學活性高,刀具發生黏結磨損,從而使Ti元素黏結在刀具上。相比于刀具振動,工件振動時后刀面處的W含量降低40%、Co含量降低70%、Ti含量約為刀具振動時的3倍,說明加工過程中,刀具黏結了大量的鈦,刀具的黏結磨損更為嚴重。兩種振動方式下,刀具后刀面均檢測到O元素,表明后刀面均發生了氧化磨損,工件振動時磨損處的O元素含量達16.29%,故氧化磨損更為嚴重。

4 結 論

1) 超聲銑削使加工表面產生微織構的原因是切削深度發生周期變化,施加軸向振動更有利于微織構的生成且縮短工件在摩擦過程中的磨合時間。

2) 在軸向或水平方向施加超聲振動,鋸齒化程度均隨切削速度的增大而增加,隨振幅的增大而減小。增加刀具軸向振幅可使鋸齒形切屑向帶狀切屑轉變,但過大的振幅會降低加工表面質量。

3) 相較于普通加工,軸向超聲振動可使切削力降低并且小于水平方向振動時的切削力。通過對切削力進行頻譜分析,為超聲加工中實際振動頻率的測量提供了一種可行方法。

4) 超聲輔助銑削時,軸向振動比水平方向振動更能降低刀具氧化磨損和黏結磨損的程度,從而延長刀具壽命。