高速熱流下薄壁結構聲振響應分析及壽命預估

沙云東,艾思澤,趙奉同,姜卓群,張家銘

沈陽航空航天大學 遼寧省航空推進系統先進測試技術重點實驗室,沈陽 110136

現代高速飛行器的航空發動機薄壁結構在工作過程中,長時間處于極為嚴酷的熱流沖擊環境中。在熱流沖擊產生的各種復雜載荷的耦合作用所產生的強迫振動、顫振與聲共振等現象對薄壁結構的使用壽命產生很大影響,其中,聲共振引起的聲壓幅值可達160 dB以上,比來流動壓高出數倍以上。且一旦結構固有頻率與聲共振頻率一致,結構的振動應力會明顯上升,極易發生疲勞斷裂破壞現象,給發動機的安全工作帶來很大的威脅。針對這一現象,迫切需要一種有效的高速熱流與強噪聲聲共振作用下結構聲振響應分析和疲勞壽命估算方法。

當前解決熱聲載荷作用下結構非線性應力響應的數值解析方法主要有: 等價線性化法(EL)、攝動法、伽遼金法(Galerkin)、FPK(Fokker Planck Kolmogorov)方程法、有限元法(FEM)、耦合有限元/邊界元法等。國外學者以通過大量的試驗研究與理論分析對薄壁結構熱聲載荷作用下動力響應與疲勞問題開展研究。Lee[1-2]采用 EL 法計算了熱屈曲板的應力/應變響應,但該方法要求結構聲激勵響應必須符合高斯分布。Mei和Chen[3]將FEM+ELM應用于熱聲載荷同時作用下的層合板,并發現熱屈曲后結構的模態振型發生改變。Dhainaut等[4-5]應用FEM+ROM法討論了熱聲載荷作用結構的隨機非線性響應,預測出3種典型的熱聲響應運動,并計算了四周簡支矩形板的熱聲響應。Schneider[6]在試驗基礎上,研究了熱聲載荷對加肋飛機蒙皮結構疲勞壽命的影響。Maekawa[7]結合試驗研究了高溫環境中不同聲載荷下蒙皮結構的聲疲勞壽命。Przekop等[8]基于雨流計數法,通過不同平均應力模型,預估了在熱聲載荷作用下鋁合金固支梁的高周疲勞壽命。NASA Langley 研究中心[9]采用行波管熱聲試驗研究熱聲載荷下薄壁板結構的響應特征。Jacobs 等[10]通過高溫行波管與高溫聲疲勞設備研究并討論了陶瓷基復合材料結構的高溫聲疲勞性能。

在中國,楊雄偉等[11]使用有限元-統計能量方法得到材料物性與熱應力對結構模態頻率的影響,并分析出高溫環境中165 dB聲壓級下結構聲振特性。桂業偉等[12]從單、雙向耦合研究了流-熱-固多場耦合問題,討論了耦合分析的發展趨勢,但未進行試驗驗證。馬艷紅等[13]使用有限元法對整機動力學模型的振動特性進行了分析。洪志亮等[14]系統闡述了航空發動機內部流體誘發聲共振研究現狀及未來發展趨勢。沙云東等[15-20]針對航空薄壁結構的熱聲疲勞問題,結合大量試驗數據,建立了四端固支矩形板,一端固支勾股板,四端固支加筋板等多個與試驗件結構等效的數值仿真模型,并采用概率密度法、功率譜密度法、改進的雨流計數法對薄壁結構疲勞壽命進行了預估。以上文獻或缺少有效試驗驗證,或探究以熱聲載荷形式對薄壁結構壽命影響,未體現航空發動機薄壁結構工作中所承受高速熱流沖擊環境下聲振響應與疲勞壽命的變化規律。

本文將數值仿真模擬與熱聲疲勞試驗相結合。以理論研究為基礎,綜合考慮疲勞試驗中所采用相對復雜的不規則薄壁板更符合加載效果且試驗結果更具參考性,因此使用Ansys軟件構建與試驗件尺寸相同的數值仿真模型。根據流固耦合理論采用耦合FEM/BEM的方法對熱流沖擊下薄壁結構模型進行非線性大繞度動力學響應分析[21];根據動應力響應結果采用改進的雨流計數法[22]結合累計損傷理論進行疲勞壽命預估。將數值仿真計算結果與試驗結果對比,驗證了仿真計算分析方法的可靠性與可用性。并應用該仿真模型及方法計算不同高速熱流環境下薄壁結構合金板的聲振響應且進行疲勞壽命預估,并進行了詳細的對比與分析,探究其變化規律。

1 理論方法

1.1 薄壁結構大撓度控制方程

針對薄壁結構在熱聲載荷作用下的大撓度問題,根據Kirchhoff G R積分方程與馮卡門大撓度方程2個理論方程為依據推導其控制方程。薄壁結構上各方向應變分量的表達式為(以薄壁結構的中截面位置為參考點)

(1)

式中:u為結構沿x方向的位移;v為結構沿y方向的位移;w為橫向(z方向)的撓度。考慮到薄壁結構在高溫隨機振動過程中內部存在的剪切、薄膜應力。推導出薄壁結構各屬性參數隨溫度變化的大撓度方程為

(2)

1.2 基于FEM/BEM法耦合理論

對于耦合網格,耦合迭代求解氣動加熱計算方程和結構熱傳導控制方程,根據熱固耦合和流固耦合數值計算方法的能量方程為

(3)

式中:Ue為單元彈性能;Ve為體積單元;V為體積;εE為彈性應變矩陣;ε為總應變矩陣;εT為熱應變矩陣;D為單元彈性矩陣。

在聲波和固體結構間交互作用中,Kirchhoff G R積分方程闡述了任意物體表面振動諧運動與四周流體輻射聲壓場的關系:

(4)

式中:r為聲場位置矢量;r0為振動物體位置矢量;p(r)為表面壓力;n為單位法向量;iωρ0un(r)為振動物體表面法向加速度,ω為輸入頻率,ρ0為振動物體法向表面密度,un(r)為振動物體表面法向位移;Gω為波動方程對諧量源的解;S為物體表面面積。

模態與聲壓之間的關系為

p(x,y,z,t)=Hpactua(t)

(5)

式中:ua(t)為聲場邊界質點位移;Hpact為聲傳遞函數;該函數與聲場邊界元控制方程聯立,可得聲傳遞函數為

Hpact=H-1GLT(-ρaω2)

(6)

式中:H和G為影響矩陣;LT為傳遞聲載荷的傳遞矩陣,從邊界元的中心傳遞到有限元的各節點;ρa為聲場質點法向密度。

對結構施加聲載荷功率譜密度SIN(ω),得到模態應變位移譜密度(Sd(ω))n:

(Sd(ω))n=|(Hs(ω))n|2SIN(ω)

(7)

式中:

其中:Mn為模態質量;Δf為頻率間隔;SPL為聲壓級(dB);Hs(·)為結構響應函數。

對結構有限元、聲學邊界元通過頻域進行譜密度耦合,未知量為有限元結構模態應變位移譜密度和邊界元聲壓譜密度。即耦合有限元/邊界元的結構動力學控制方程為

CPLG(ω){SDr(ω)}=SDIN(ω)

(8)

式中:CPLG(ω)為全耦合矩陣;SDIN(ω)為外部激勵功率譜密度函數;SDr(ω)為結構動力響應功率譜密度函數。

1.3 疲勞壽命預估理論

應用薄壁結構的非線性響應分析得到結果,結合Morrow平均應力模型與Miner線性累積損傷理論進行壽命估算。Miner理論認為,在相互獨立的小于屈服極限的循環應力作用為線性累加式疲勞損傷,當損傷累加到某數值時,結構出現疲勞破壞現象,可表示為

(9)

式中:σai為第i個應力響應的極值;Nf為該應力結構的疲勞壽命;ni為此響應極值的循環次數。改寫成應力極值和循環應力形式:

(10)

式中:Nf是(σa,σm)的函數,由所選平均應力模型決定;T為應力響應時長;σa為循環應力幅值;σm為循環應力均值;p為單位時間內的應力響應。本文采用Morrow平均應力模型,表示為

(11)

應力峰值概率譜密度函數p(σa,σm)采用雨流循環計數法:

(12)

式中:NRF為雨流循環次數;RFM為雨流循環矩陣。對于有限時間間隔Tr下,峰值期望E[p]≈NRF/Tr,損傷程度值期望為

(13)

式中:RFD(σmin,σmax)為雨流損傷矩陣。當損傷的期望值E[D]=1時,可得出中值疲勞壽命:

(14)

2 熱聲疲勞試驗與數值仿真

2.1 熱聲疲勞試驗

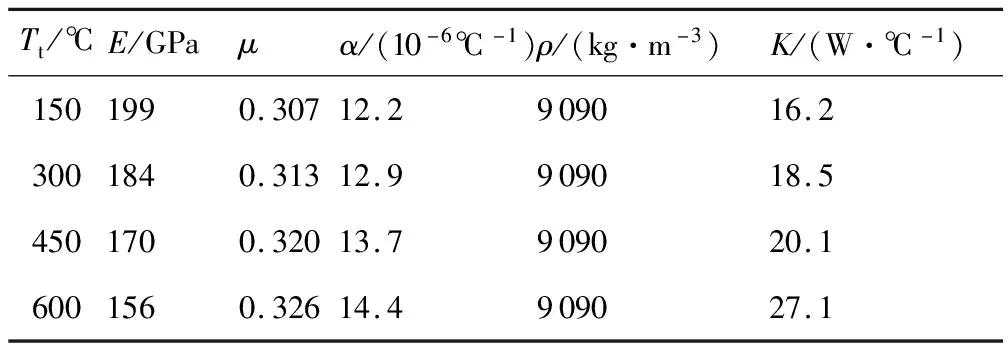

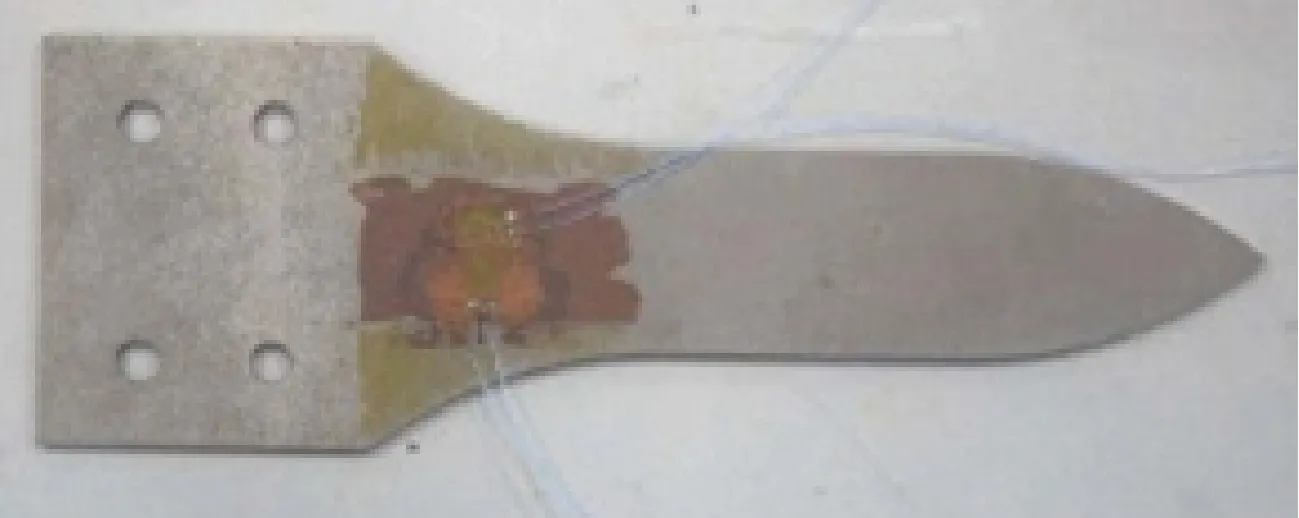

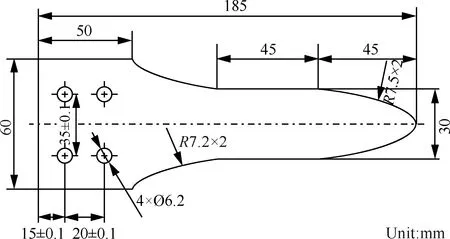

選取工程中常用的GH188材料薄壁結構板為研究對象,為滿足各種工況需求,薄壁板設計為相對復雜的舌頭形,厚度為1.5 mm。不同溫度下GH188材料屬性參數如表1所示。表中Tt為溫度;E為彈性模量;α為熱膨脹系數;μ為泊松比;K為對流換熱系數。應用1/4橋三線制測量法在試驗件根部中心位置貼傳感片測量試驗件應變,如圖1所示。

表1 GH188材料不同溫度下屬性

圖1 試驗件貼片位置

通過相對復雜的GH188薄壁結構板熱聲疲勞試驗,測得試驗件應力響應結果及損傷破壞時間,總結該材料熱聲疲勞性能。本試驗以獨立控制的方式采用試驗件上表面施加聲載荷,上下兩表面非對稱施加溫度載荷的方法進行2組試驗測試(A組施加151.5 dB聲激勵載荷、B組施加154.5 dB聲激勵載荷)。

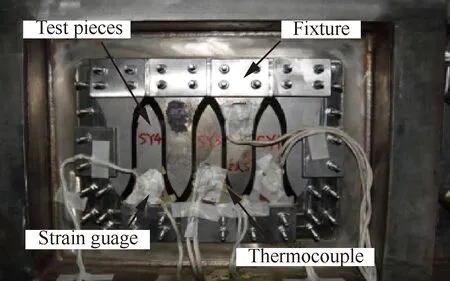

試驗包含7個待測試驗件,行波管的一側為石英玻璃,另一側安裝試驗件,試驗件中間5個為測試試驗件,左右兩邊各一個陪襯件,交錯安裝在夾具上。試驗過程利用螺栓連接與試驗件根部尺寸相同夾片對試驗件進行根部完全固支約束,效果更滿足理想固支條件。并通過調整螺栓預應力調節結構一階固有頻率。薄壁結構試驗件安裝現場情況如圖2所示。

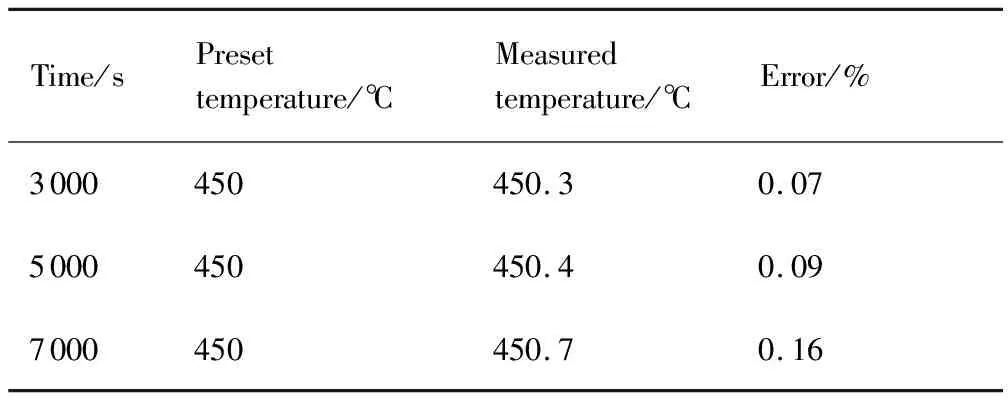

熱聲疲勞試驗進行中,分別加載A組和B組2個聲激勵載荷,使聲激勵載荷完全覆蓋各薄壁結構試驗件的第一階結構模態頻率。試驗溫度設定為薄壁結構件表面均布450 ℃,通過高溫控制柜進行調控。

高溫聲疲勞試驗450 ℃時對比實測與設定溫度如表2所示,可以看出不同時刻溫度誤差均小于0.2%,闡明了本次試驗溫度控制的準確性。

圖2 薄壁結構試驗件安裝現場圖

表2 不同時刻下實測與設定溫度

從圖3所示的試驗破壞位置結果中可看出薄壁結構根部發生斷裂。因為本次試驗采取薄壁結構根部完全固支約束,在溫度載荷和聲激勵載荷的聯合作用下,試驗件振動過程可等效為懸臂梁,復雜的薄壁結構板特有的形狀變化處與約束位置發生應力集中,最終使薄壁結構發生疲勞破壞。

圖3 薄壁結構破壞位置試驗結果

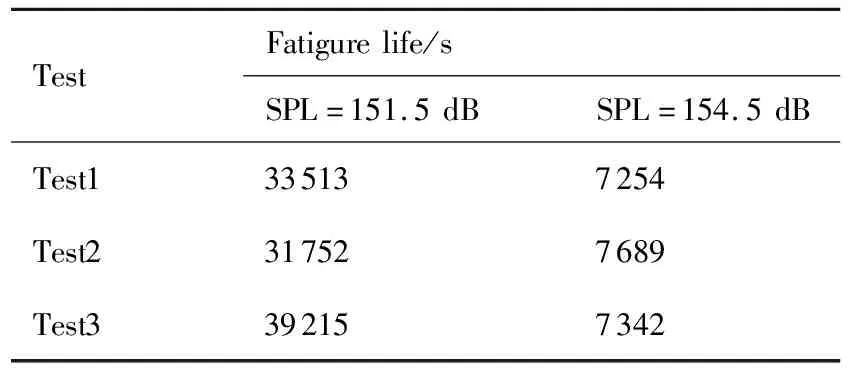

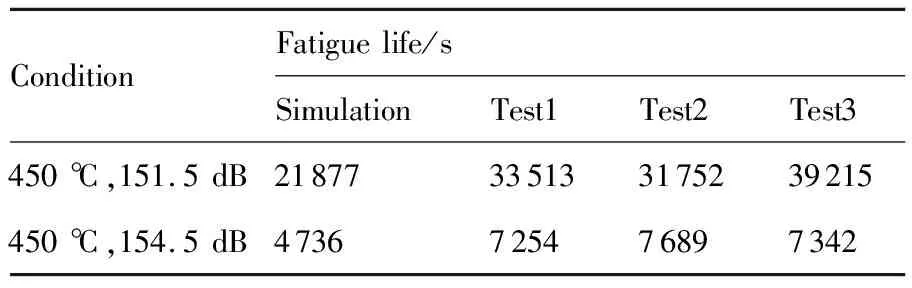

針對薄壁結構在450 ℃時,151.5 dB和154.5 dB聲壓級作用下的疲勞壽命進行統計分析,考慮到針對薄壁結構的高溫聲疲勞試驗的強隨機性等原因易使試驗結果產生誤差,為使測試結果準確嚴謹,對每種工況進行3組試驗。試驗結果數據如表3所示。

表3 450 ℃下試驗片疲勞壽命

2.2 數值仿真與試驗對比驗證

通過建立有限元模型對試驗所用相對復雜的薄壁結構板進行計算,采用等比例創建薄壁板仿真模型尺寸如圖4所示,仿真計算過程模型采用根部完全固支約束方式,加載方式與試驗過程保持完全一致。

圖4 薄壁結構仿真模型尺寸

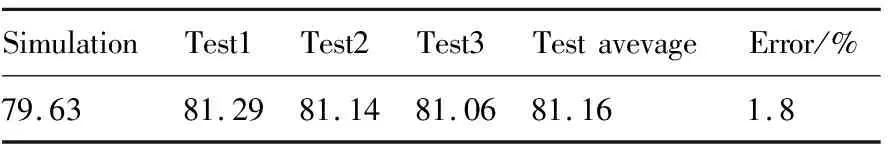

采用有限元法對結構進行熱結構模態分析,得到薄壁板在450 ℃時第一階模態頻率與試驗所得3組一階模態頻率對比見表4。從表4中可以看出薄壁結構仿真結果與試驗所測得試驗件的第一階熱結構模態頻率吻合性良好,誤差小于2%。

表4 450 ℃一階熱模態頻率仿真與試驗結果

使用Va one軟件應用耦合的FEM/BEM法對結構進行聲場與結構耦合求解,在溫度載荷與聲激勵載荷聯合作用下結構x方向應力均方根值如圖5所示。闡明最大應力位置為薄壁結構根部,與試驗結果破壞點位置完全一致,故薄壁結構板軸向動應力最大位置處為結構的“破壞點”,有效的驗證了數值仿真結果的有效性。

圖5 熱聲載荷作用下薄壁結構軸向應力分布云圖

針對薄壁結構450 ℃時151.5 dB聲壓級下各方向應力功率譜密度如圖6所示。分析可知,薄壁結構x方向應力響應最大,y方向應力響應其次但相差1~2個量級,z方向應力響應略小于y方向。而xy、yz、zx方向的剪應力因為數值過小可忽略不計,與試驗結果相符。因此可通過分析結構軸向動應力研究薄壁結構疲勞壽命問題。

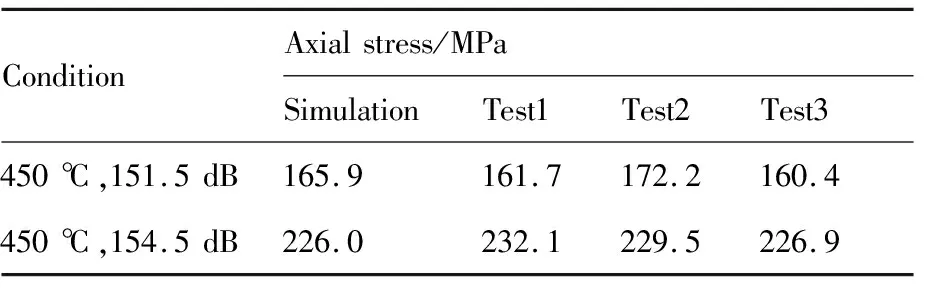

為了分析聲壓級變化對應力響應影響以及驗證數值仿真對薄壁結構軸向動應力計算方法的有效性和準確性,針對薄壁結構在450 ℃時,A,B兩組聲激勵載荷各進行3組熱聲試驗。仿真計算與試驗所測均方根應力對比結果如表5所示。

圖6 薄壁結構在各個方向的應力功率譜密度

表5 薄壁結構軸向應力試驗及仿真結果

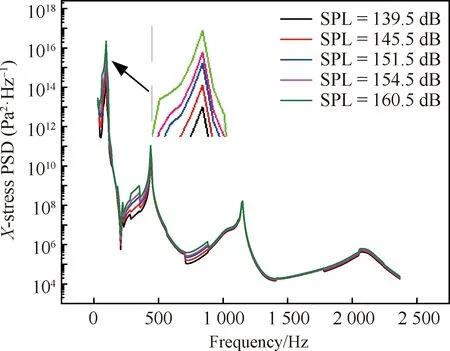

對比發現,薄壁結構在151.5 dB聲壓級下3次試驗測試結果均值為164.8 MPa,數值仿真計算結果為165.9 MPa,相對誤差為0.7%。154.5 dB聲壓級下3次測試結果均值為229.5 MPa,數值仿真計算結果為226.0 MPa,相對誤差為1.6%。分析圖7可知,在139.5~160.5 dB之間的聲激勵作用下,一階、二階應力響應頻譜峰值之差處于4~5個量級之間,因此以一階共振頻率為所關注的響應頻率。由表5中薄壁結構軸向動應力試驗及仿真結果對比可知,450 ℃時聲壓級由151.5 dB增大到154.5 dB,x向動應力增加60 MPa左右。對比圖7曲線可知每組聲壓級下應力響應幾乎相差一個量級,聲壓對結構應力響應影響十分劇烈。

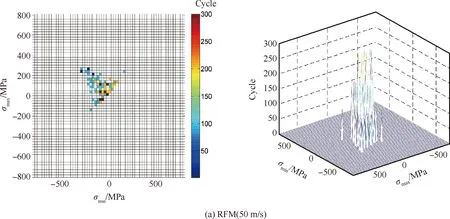

應用改進的雨流計數法,對分析所得應力響應結果進行統計運算,繪制薄壁結構危險位置處的雨流損傷矩陣以及雨流循環矩陣。分析結構在450 ℃環境下151.5 dB和154.5 dB聲壓級的雨流循環矩陣。如圖8(a)和圖8(b)所示,可知應力循環幅值從165.89 MPa增加到226.03 MPa,循環次數增加,雨流循環塊發生集中在主對角線附近的分散現象。再觀察對應的雨流損傷矩陣如圖8(c)和圖8(d)所示,發現結構損傷度由10-5增加到10-4,損傷度高出將近一個量級,與應力響應規律相符。

圖7 相同溫度下危險點位置處軸向應力功率譜密度隨聲壓級變化分析

圖8 不同聲壓級下薄壁結構雨流循環矩陣和雨流損傷矩陣

針對薄壁結構在450 ℃時,151.5 dB和154.5 dB聲壓級的噪聲載荷作用對壽命的影響進行數值仿真計算結果與3組試驗測試數據對比分析,如表6所示。

表6 不同聲壓級下結構疲勞壽命仿真及試驗結果

對比分析表中數據,相同溫度下151.5 dB聲壓級下3次測試均值為34 826 s,為試驗數值21 877 s的1.5倍,154.5 dB聲壓級下3次測試均值為7 428 s,為試驗數據4 736 s的1.5倍。由于高溫聲疲勞試驗的強隨機性,試驗器夾具因持續振動容易發生輕微松動,聲激勵載荷行波加載時入射角度可能存在微小偏差,且理論結果均為理想條件下推導,具有一定的局限性,以及有限元軟件計算結果所存在的差異性均會造成試驗和仿真之間的誤差,本次2組試驗與仿真結果相差遠小于一個量級且十分規律穩定,仿真過程高度還原試驗過程,計算結果更加精準,疲勞壽命預估結果完全滿足實際工程中高溫聲疲勞驗證要求。充分驗證了本數值仿真方法的準確性和可靠性。

3 高速熱氣流條件下動應力響應分析與壽命預估

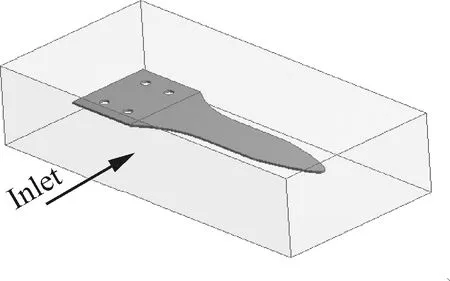

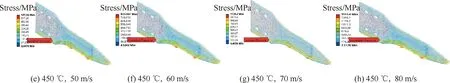

針對高速熱氣流條件下薄壁結構響應分析與壽命預估問題,對上述試驗件開展數值仿真計算。通過Fluent軟件模擬高速熱氣流沖擊環境,流場仿真模型及流體進氣位置如圖9所示。高速熱氣流分別采用300 ℃,450 ℃,600 ℃3種溫度的入口條件,每種溫度下的氣流分別計算50 m/s、60 m/s、70 m/s、80 m/s流速下薄壁結構所受溫度載荷與氣動沖擊載荷響應與分布情況。

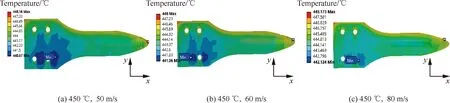

薄壁結構分別在450 ℃和600 ℃的熱流沖擊下溫度分布穩態響應云圖如圖10所示,可以看出在熱流作用下結構溫度不是以線性梯度方式傳遞,而是以包圍擴散方式由靠近入口邊界向內傳遞。相對低溫范圍主要集中在靠近出口邊界固支端孔邊處。450 ℃時流速從50 m/s到80 m/s結構溫差從7.5 ℃縮小至6 ℃,溫差隨流速增大而減小,同時相對低溫范圍也隨流速增大而減小,且對比450 ℃與600 ℃相同流速溫度分布云圖可知,在相同流速下不同溫度氣流環境下薄壁結構表面溫度載荷變化規律完全相同。即結構溫度分布只與流速有關,與溫度大小無關同時在高速熱流沖擊下會在薄壁結構表面產生沖擊應力,沖擊應力矢量云圖如圖11所示,觀察可知沖擊應力在靠近氣流入口處最大,并以結構邊界向中心以擴散方式傳遞。沖擊應力隨流速增大而增大,不同溫度相同流速氣流環境下薄壁結構所受沖擊應力效果完全相同。即氣流沖擊應力與氣流溫度無關,只與氣流流速有關。流速從50 m/s到80 m/s時最大沖擊應力從581.5 Pa增加到1513.4 Pa。

圖9 流體進氣位置與流場模型

圖11 不同溫度下各流速沖擊應力云圖

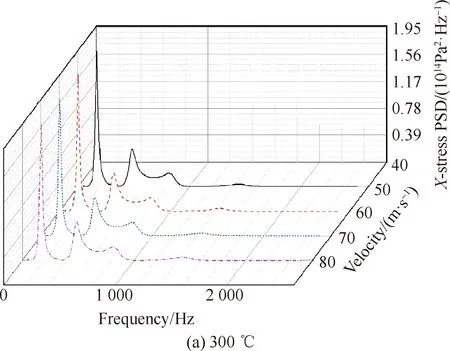

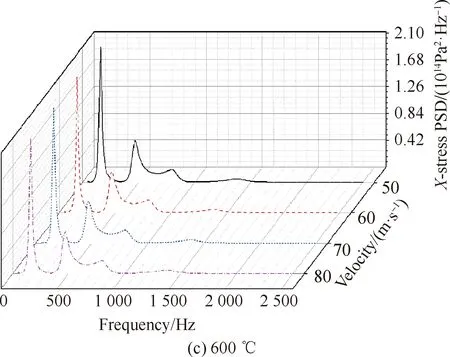

采用行波加載方式分別對300 ℃、450 ℃、600 ℃各流速工況下施加151.5 dB高斯白噪聲,結構軸向動應力響應如圖12所示。在300 ℃,50 m/s流速氣流作用下軸向動應力響應為146.85 MPa,60 m/s時為147.23 MPa,70 m/s時為147.26 MPa,80 m/s時為147.28 MPa,流速從50 m/s到80 m/s結構軸向動應力響應相差0.43 MPa;450 ℃,50 m/s時為161.39 MPa,60 m/s時為161.47 MPa,70 m/s時為161.51 MPa,80 m/s時為161.52 MPa,流速從50 m/s到80 m/s結構軸向動應力響應相差0.13 MPa;600 ℃,50 m/s時為178.38 MPa,60 m/s時為178.39 MPa,70 m/s時為178.40 MPa,80 m/s時為178.42 MPa,流速從50 m/s到80 m/s結構軸向動應力響應相差0.04 MPa。對比圖12(a)~圖12(c)可看出相同溫度不同流速下應力響應曲線規律幾乎完全一致。

圖12 不同溫度下薄壁結構軸向應力響應

由圖13可以更直觀地看出相同溫度下薄壁結構在不同流速的響應曲線幾乎重疊,通過放大可看出在300 ℃時流速對應力響應影響最大,這是由于低溫時熱聲響應相對較小,此時氣流沖擊力對結構應力響應影響相對較大。因此當溫度低于300 ℃時,流速對應力響應影響不能忽略。溫度從300 ℃升高至450 ℃再到600 ℃,頻率峰值有所上升,由于未到屈曲溫度,結構處于屈曲前狀態,頻率峰值發生左移現象。溫度從300 ℃升高至600 ℃,結構動應力響應增大31 MPa。

圖13 各工況薄壁結構的X方向應力響應

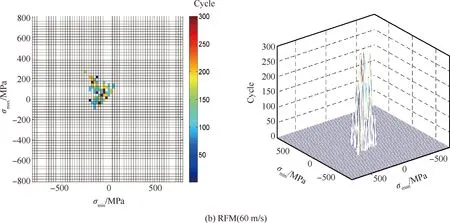

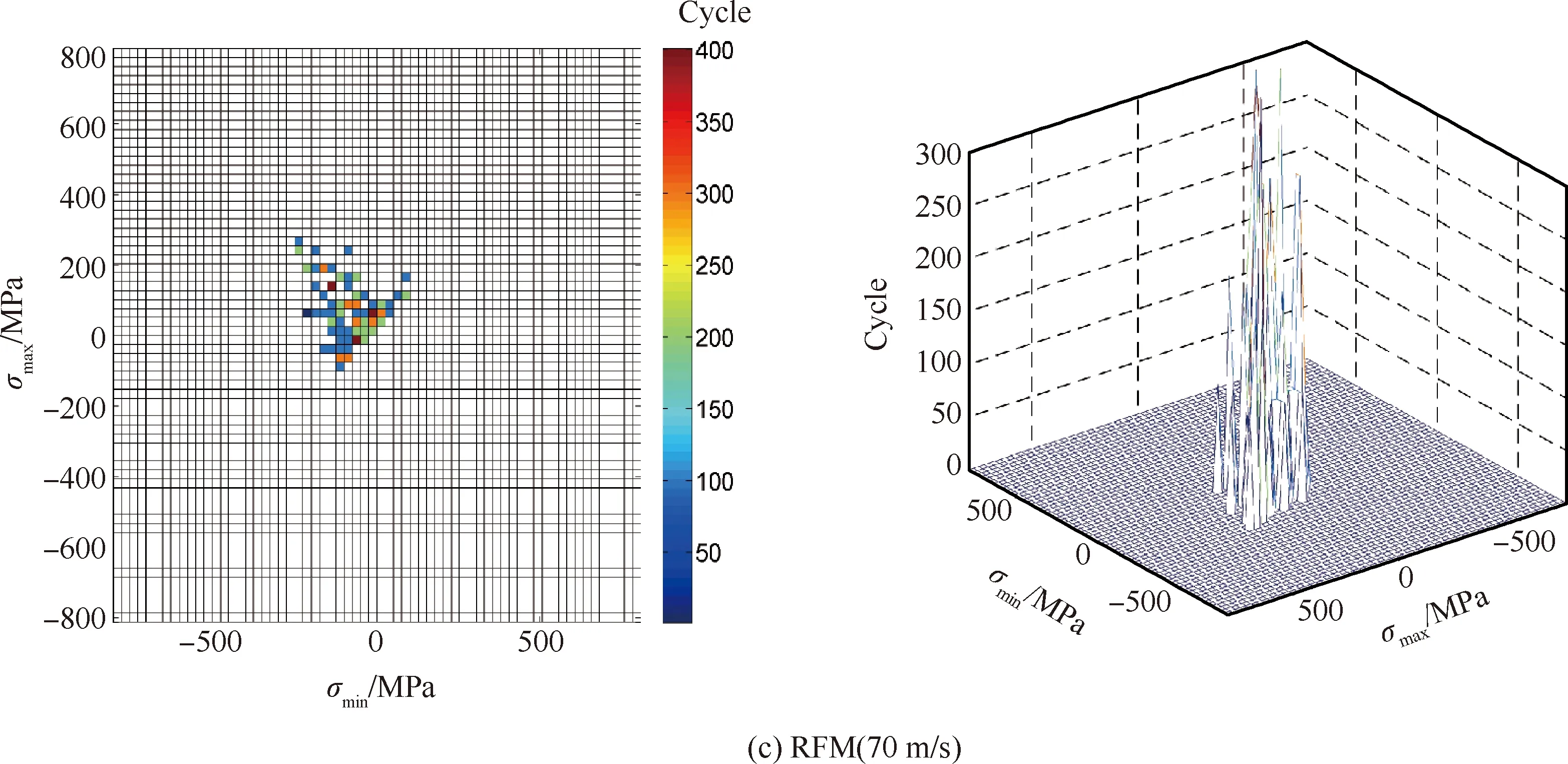

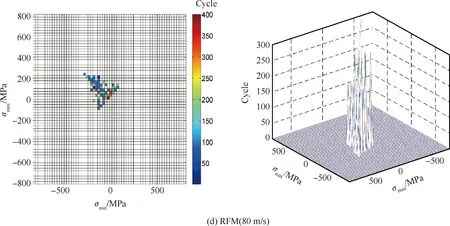

通過改進的雨流計數法對以上工況下薄壁結構危險位置處響應結果進行統計分析,并繪制各工況薄壁結構危險位置處雨流循環、損傷矩陣。分析薄壁結構板在300 ℃不同流速下雨流循環矩陣以及雨流損傷矩陣如圖14所示。通過觀察循環矩陣圖14(a)~圖14(d)可知,流速達到70 m/s后循環幅值有小幅加劇,雨流循環塊發生集中在主對角線附近的小幅分散現象,同時循環次數增加。再分析對應的雨流損傷矩陣圖14(e)~圖14(h)可知,隨流速增加薄壁結構危險位置處循環應力逐漸增大,損傷度保持在10-6,但有小幅增大。可以看出氣流流速對結構疲勞壽命有一定影響,不可完全忽略。

圖14 雨流循環矩陣和雨流損傷矩陣隨流速變化規律

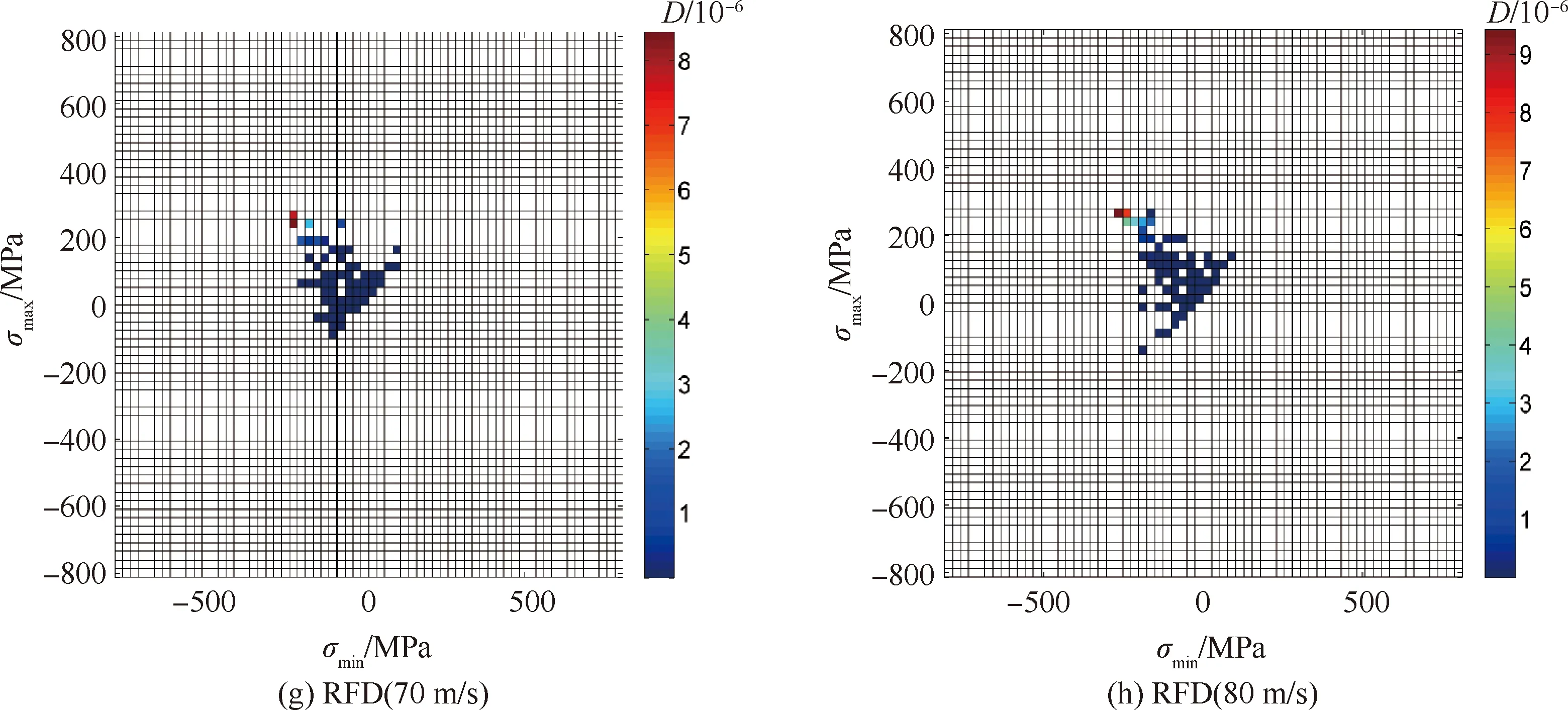

討論薄壁結構在氣流流速60 m/s時不同溫度下雨流循環矩陣以及雨流損傷矩陣如圖15所示。通過觀察循環矩陣圖15(a)和圖15(b)可知溫度從300 ℃到450 ℃再到600 ℃雨流循環塊仍集中在主對角線附近,分散效果對比流速影響增大,且循環次數明顯增多。分析相對應的雨流損傷矩陣圖15(c)和圖15(d)可知,結構危險點位置循環應力增大,損傷度從10-6升高至10-5,結構損傷程度增大。

圖15 雨流循環矩陣和雨流損傷矩陣隨溫度變化規律

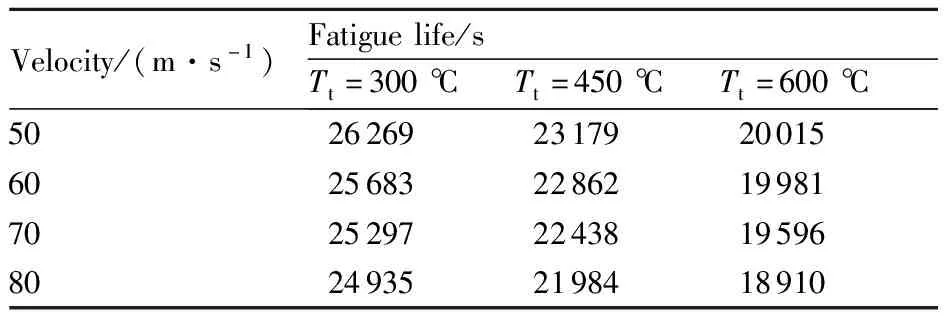

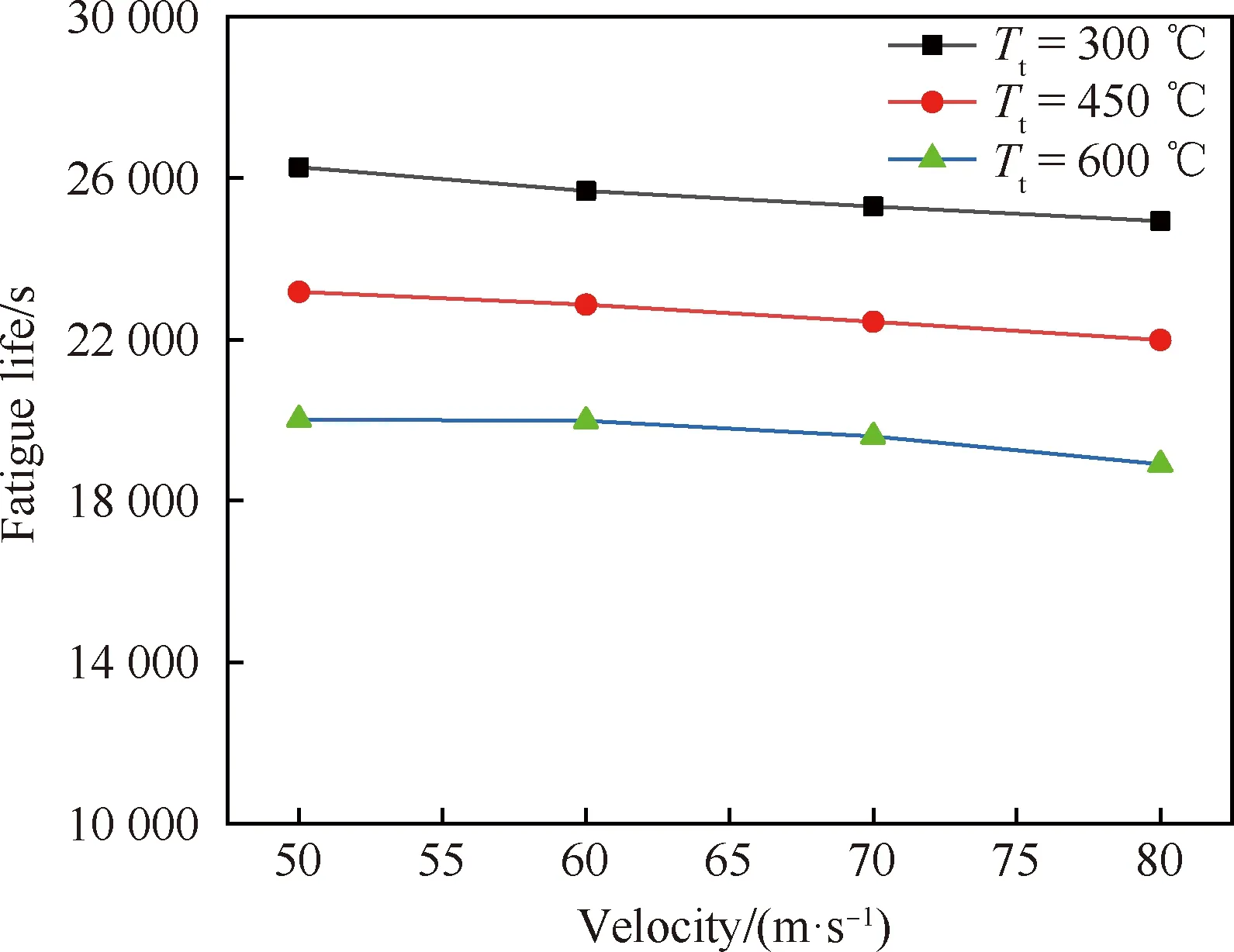

通過計算得到各溫度不同流速下結構疲勞壽命如表7所示。溫度從300 ℃升高至600 ℃,壽命平均下降5 920 s。熱氣流從50 m/s到80 m/s,壽命平均下降1 211 s。300 ℃時流速對結構壽命影響程度最大,流速從50 m/s到80 m/s,壽命下降1 334 s;450 ℃時下降1 195 s;600 ℃下降1 105 s。隨溫度升高,流速對結構疲勞壽命影響減小。

通過圖16可以看出薄壁結構疲勞壽命隨熱氣流溫度升高而下降。溫度對薄壁結構疲勞壽命沒有聲激勵載荷影響劇烈。隨熱氣流流速增加,由于結構低溫范圍減小,所受溫度載荷增大以及隨流速升高而增大的氣動沖擊力的影響,薄壁結構疲勞壽命曲線呈緩慢下降趨勢。且熱流環境溫度越低,壽命曲線下降越快。

表7 各工況下結構疲勞壽命

圖16 熱氣流條件下薄壁結構疲勞壽命

4 結 論

1) 針對GH188薄壁結構熱聲激振試驗進行數值仿真模擬,數值仿真分析得出的薄壁結構疲勞破壞危險位置,熱結構模態頻率以及軸向動應力響應結果與熱聲試驗結果對比吻合度很高,誤差小于2%。通過改進的雨流計數法進行大量統計分析,對疲勞壽命計算結果為試驗值1.5倍左右,比以往仿真結果更精準。有效地驗證了本數值仿真模型的可靠性和計算的準確性。

2) 采用耦合的FEM/BEM法,得到結構在高速熱流沖擊下的溫度云圖及沖擊應力云圖。通過分析云圖可知熱流作用下結構溫度是以包圍擴散方式由靠近入口邊界向靠近出口邊界固支端孔邊處傳遞,隨流速增加傳遞速度增大。氣流沖擊應力以結構邊界向中心以擴散方式傳遞且隨流速增大而增大。氣流沖擊應力大小只與氣流流速有關與氣流溫度無關。

3) 完成了不同流速下熱流環境中薄壁結構應力響應計算,通過分析應力響應可知:在300~600 ℃范圍內流速上升30 m/s對結構動應力響應影響在0.2 MPa左右;300 ℃時流速從50 m/s到80 m/s結構軸向動應力響應相差0.43 MPa,450 ℃時為0.13 MPa,600 ℃時為0.04 MPa;氣流溫度越低,流速對結構動應力響應影響越大。

4) 完成熱流環境下薄壁結構危險點位置疲勞壽命的預估。結果表明,隨流速增加,結構疲勞壽命緩慢下降,300 ℃時流速對結構壽命影響程度最大,流速從50 m/s到80 m/s壽命下降1 334 s;450 ℃時下降1 195 s;600 ℃下降1 105 s。熱流溫度越低,流速對結構壽命影響越大。聲壓級對結構的疲勞壽命影響最劇烈,其次是熱氣流溫度,氣流流速最小。