飛機結構強度試驗應急載荷限定系統

王鑫濤,杜星

1. 中國飛機強度研究所,西安 710065 2. 全尺寸飛機結構靜力/疲勞航空科技重點實驗室,西安 710065

飛機全機結構強度試驗通常在全機懸空垂向支持下進行,可根據考核部件的不同選取不同的支持點[1-2]。由于試驗過程中各種試驗設備均會對試驗加載造成誤差,因此結構試驗時并非一個平衡力系,必須由約束點的力來平衡。由于以上原因產生的力和力矩,原則上約束是靜定的并裝載荷傳感器,是一個空間6自由度約束。而支持點通常兼顧垂向約束點,約束點位置選取以不影響考核結構受力狀態為原則,且一般選3個點作為支持點。在全機疲勞試驗時,支持點特別要求飛機在試驗停止時的停機狀態接近飛機在機場的停機狀態,便于飛機及加載設備的分解、檢查和裂紋檢測。因此普遍用于全機疲勞試驗的垂向支持方法是采用起落架支持[3-5]。

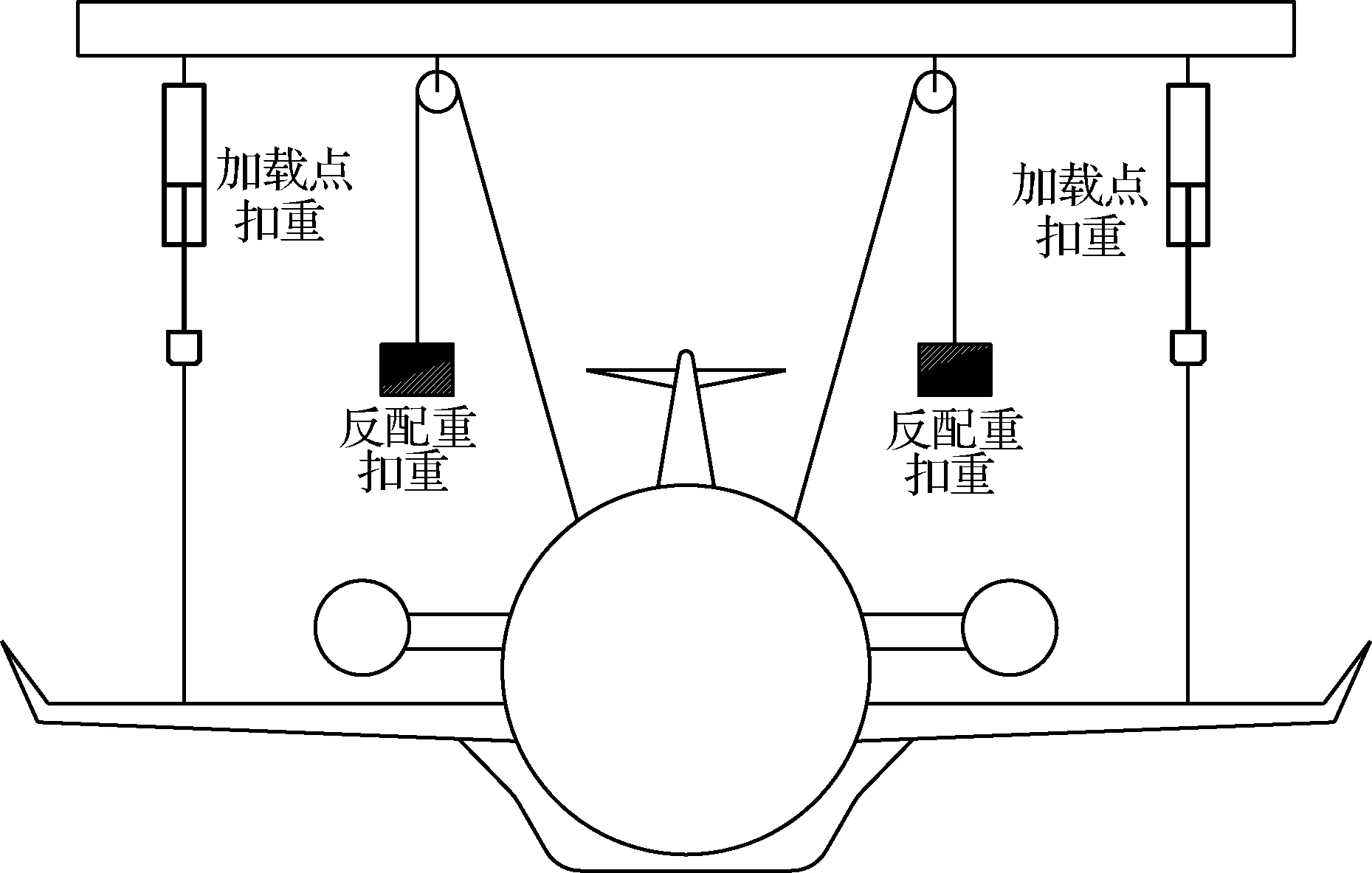

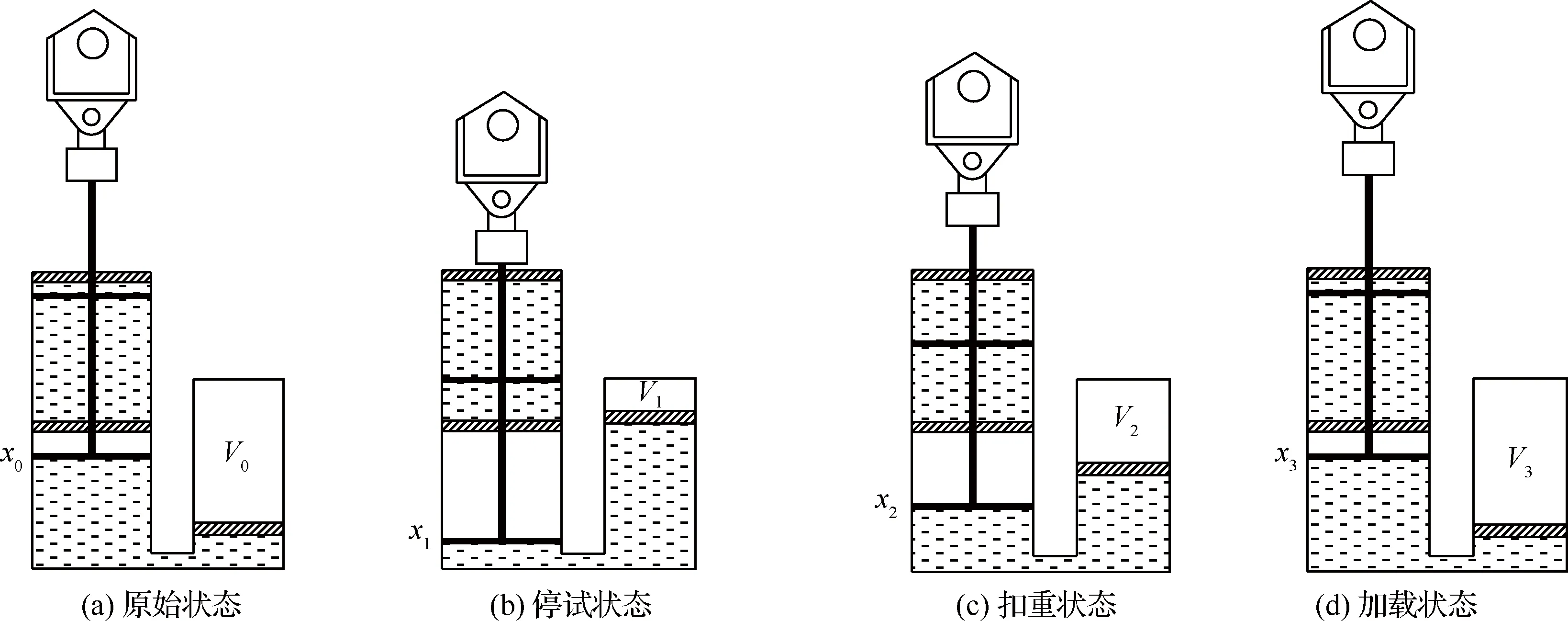

一般試驗任務書給出的載荷是結構“無重”狀態,實際上由于試驗件結構本身重量、加載設備、測量設備、試驗件假件都具有相當大的設備,試驗件已經處于一定的重力受載狀態,為了使結構的受力真實,在試驗時應扣除上述設備和結構重量,使飛機處于“無重”狀態。機身結構和水平加載設備的重量一般采用反配重進行扣除,對于機翼和水平尾翼等結構重量和設備重量則直接在加載點的載荷中進行扣除,如圖1所示。因此一般試驗譜正式進行前,先施加扣重載荷,使飛機處于“無重”狀態,然后試驗譜才正式開始運行[6-7]。

圖1 試驗件及設備扣重示意圖

多輪多支柱起落架形式的飛機,其結構特點是左右兩邊主起落架數量均為2個或2個以上,其中代表機型有波音747、空客A340和A380等。本文所研究對象主起落架為單側三支柱,且各支柱之間相互交錯,層疊布局,每個支柱連接有2個輪子[8-9]。在國內以往的研究中,除了本文所研究對象全機靜力試驗中,所有試驗件結構和水平加載設備的重量均采用反配重進行扣除外,基本都是針對單支柱起落架飛機結構強度試驗所進行的研究,而對于多輪多支柱起落架飛機的試驗技術研究無從參考[10-11]。在2005年航空疲勞與結構完整性國際委員會(ICAF)會議上,IABG公司做了“A380全機疲勞試驗中高效的載荷施加方法”的報告,并在其中描述了A380全機疲勞試驗中試驗件的支持、起落架加載等問題,但由于A380主起落架布置分散,且單個支柱上連接有多個輪子(6個和4個),因此A380全機疲勞試驗所采用的支持系統不適用于本文所研究起落架類型的飛機全機疲勞試驗[12]。本文針對多輪多支柱起落架形式飛機全機疲勞試驗中試驗件支持、起落架加載以及試驗停試等過程中所存在的問題,分析了所造成的后果以及對該問題的解決辦法。

1 問題描述

試驗過程中系統的超差或者超限保護,以及緊急情況下采取的人工應急卸載,均會觸發加載系統的應急卸載保護功能,此時系統供油壓力為0,所有主動加載點載荷卸載至0,試驗終止。全機疲勞試驗由于運行周期較長,因此應急卸載的次數相對于靜力試驗較多。

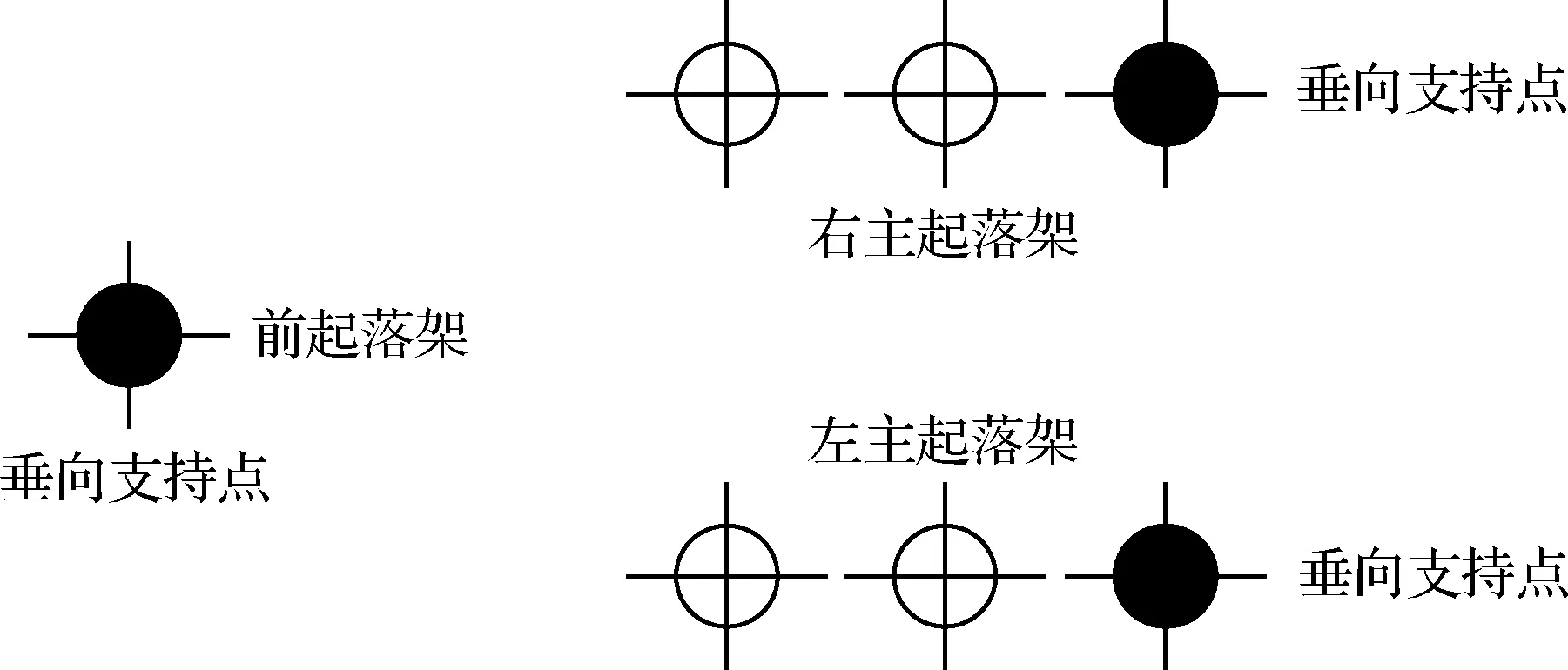

按照全機疲勞試驗懸空支持要求,需要選擇3個起落架作為飛機支持點。以某型飛機全機疲勞試驗為例,針對多輪多支柱起落架形式結構,選擇前起落架以及左右后主起落架為垂向支持點,左右前中主起落架為非支持點用于主動加載,以實現對飛機起落架結構區域的考核,如圖2所示。

圖2 多輪多支柱起落架飛機試驗支持

由于多輪多支柱起落架形式的飛機其本身重量較大,使得全機疲勞試驗規模大、設備繁多。應急卸載時,采用加載點扣重的試驗件和設備重量,以及加載過程中試驗件變形所聚集能量快速釋放的不協調性易對支持點結構產生較大沖擊載荷,且該載荷不可控,影響試驗的考核,存在安全隱患,因此僅靠支持點承擔試驗件重量及沖擊載荷存在較大風險。介于該類飛機全機疲勞試驗的特殊性,造成在強度試驗3種狀態時存在以下問題。

1) 試驗停試過程中,一般情況下,試驗件以及設備重量均靠3個垂向支持點承擔,但對于多輪多支柱起落架結構的飛機,其試驗件本身結構重量過大,僅靠3個支持點支撐飛機及設備重量容易造成支持點起落架超載,且無法真實模擬飛機在機場的停機狀態。

2) 試驗加載過程中,試驗件以及設備重量通過配重以及扣重作動筒預先扣除,飛機處于“無重”懸空狀態,非支持點起落架需要依靠加載作動筒主動施加載荷,以滿足對起落架的真實考核。

3) 應急卸載時,所有加載作動筒不再施加載荷(包括扣重載荷),導致試驗件和設備重量、試驗件結構回彈力以及卸載造成的不平衡量等載荷靠垂向3個支持點承擔,容易造成支持點起落架超載,無法保證試驗件的安全。

因此,針對多輪多支柱起落架結構,既要停試時模擬飛機機場停機狀態,保證試驗過程中飛機起落架載荷的正常施加,又要在試驗應急卸載和停試狀態下,試驗件和設備重量、試驗件結構回彈力以及卸載造成的不平衡量等載荷合理分配到所有起落架上,防止支持點起落架超載,以免造成試驗件的額外損傷。

2 方案設計

針對以上問題,需要在非支持點起落架處設計一種系統,該系統既要擁有試驗停試和應急卸載時的支持功能,同時需要能夠對非支持點起落架(即主要考核起落架)施加主動載荷,且2種狀態能夠順利快速切換。

為此設計了一種載荷限定系統,其主要分為2部分,即加載部分和油氣彈簧部分,主要設計思路如下:

1) 試驗停試過程中,試驗件和設備重量除了3個支持點起落架承擔外,該系統在油氣彈簧的作用下,在非支持起落架處提供一定垂向載荷,實現所有起落架對飛機的支持。

2) 試驗加載過程中,由支持起落架實現飛機的垂向3點支持,起落架加載工況時,系統加載部分和油氣彈簧部分共同作用實現對非支持起落架的載荷施加。

3) 應急卸載過程中,液壓系統油壓為0,該系統中的加載部分瞬間停止工作,僅剩油氣彈簧部分工作,油氣彈簧在氣體壓力的作用下對非支持起落架輸出設定載荷,保證試驗件和設備重量、試驗件結構回彈力以及卸載造成的不平衡量等載荷按要求分配到所有起落架上,并吸收該過程中起落架處的載荷沖擊,如圖3所示。

圖3 載荷限定系統設置

3 實現原理

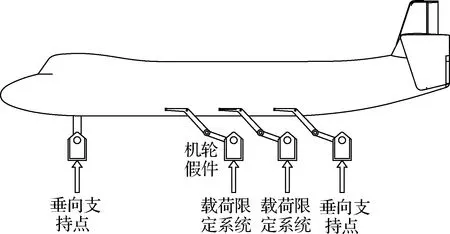

依據方案設計相關內容,設計出2種載荷限定系統,即單桿雙活塞和單桿單活塞結構,其原理圖如圖4所示,由于兩者實現原理基本相同,因此僅針對單桿雙活塞結構進行分析。載荷限定系統主要包括加載部分(需要保護模塊和力傳感器輔助)油氣彈簧部分。其中加載部分為同軸設計的單桿雙活塞四腔體結構,A腔和B腔為油腔,通過伺服閥控制活塞Ⅰ兩邊A、B腔壓力實現對加載的主動控制;C腔為空氣腔,與大氣接通,防止憋壓;D腔為油腔,用于傳遞油氣彈簧壓力,通過對活塞Ⅱ施加設定載荷來實現試驗停試和停機狀態下對非支持起落架的支持。油氣彈簧部分分為兩個腔,E腔與加載部分D腔相連進行傳載,F腔為氮氣,通過預充壓力保證應急及停機時的載荷輸出。加載過程中油氣彈簧壓力一直存在,非支持點起落架加載功能通過A、B和D腔共同作用實現。

圖4 單桿雙活塞和單桿單活塞結構原理圖

4 具體實現方式

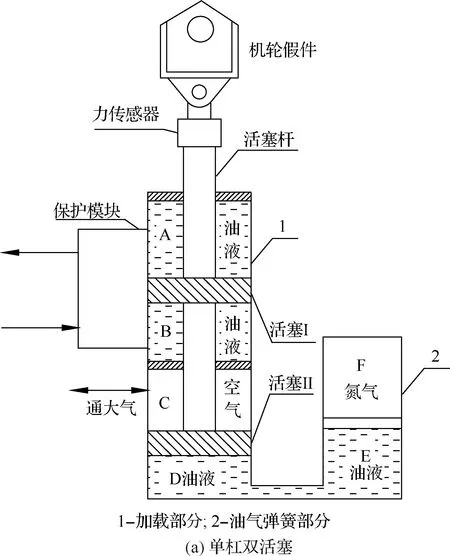

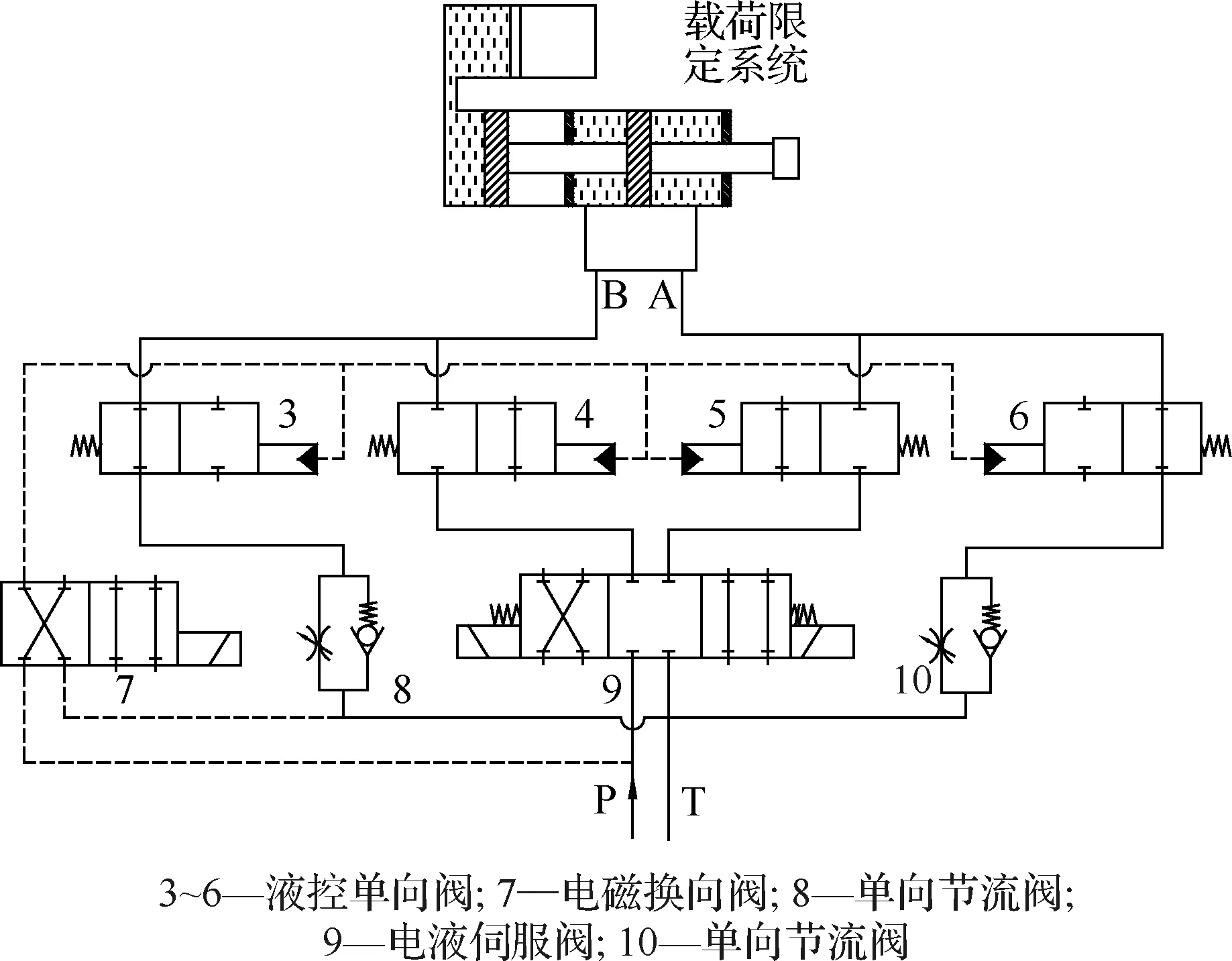

載荷限定系統若要順利實現起落架載荷施加,以及加載與支持狀態的轉換,必須依靠如圖5所示液壓模塊系統完成,其具體實現方式如下。

圖5 保護模塊原理圖

1) 在試驗停試過程中,圖4(a)所示載荷限定系統中的加載部分不參與工作,油氣彈簧部分中的F腔(即氮氣腔,其預沖壓力根據停試過程中對起落架載荷的要求進行設定)由于存在預沖壓力,借助活塞并通過E腔將壓力傳遞至加載部分中的D腔,繼而對加載部分活塞Ⅱ產生設定的作用力,通過活塞桿將載荷傳遞至非支持起落架假件,聯合支持起落架實現試驗停試狀態下的飛機支持。

2) 試驗加載過程中,圖4(a)所示加載部分與油氣彈簧部分均工作,加載部分通過圖5所示保護模塊進行控制。試驗時電磁換向閥7得電,高壓油進入4個液控單向閥3~6,在壓力作用下,4個液控單向閥換向,液控單向閥4和5保證高低壓油與加載部分當中的A、B腔接通,液控單向閥3和6與之斷開。非支持起落架載荷通過加載部分中的A、B、D這3個腔的聯合作用下,通過力傳感器反饋形成閉環,實現對非支持起落架的主動加載,支持起落架承受被動載荷。

圖4(a)中A、B、D這3腔油液壓力以及作用面積分別為pA、SA,pB、SB,pD、SD,則施加載荷F實現方式為

壓載情況下:F=pASA+pDSD-pBSB

拉載情況下:F=pBSB-pASA-pDSD

3) 在應急卸載過程中,電磁換向閥7斷電,液控換向閥在彈簧力的作用下回到初始位置,液控換向閥4和5隨即與加載部分A、B兩腔斷開,液控換向閥3和6與之聯通,使得A、B同時接回油,此時A、B腔均無壓力,僅剩油氣彈簧部分引起的D腔壓力存在。在D腔壓力的作用下對活塞Ⅱ產生設定的作用力,通過活塞桿將載荷傳遞至非支持起落架假件,聯合支持起落架實現應急卸載狀態下飛機的支持。

5 模擬試驗驗證

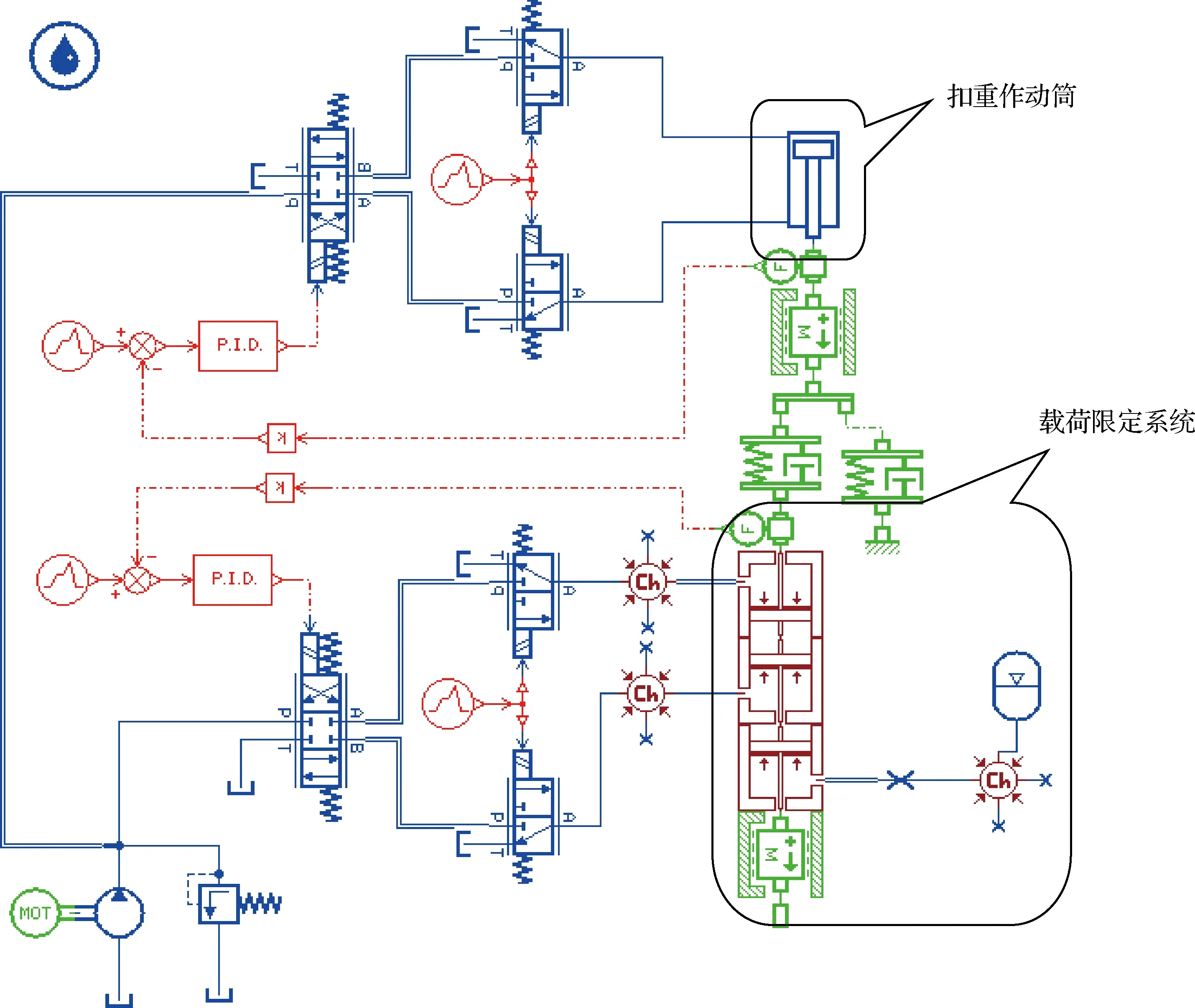

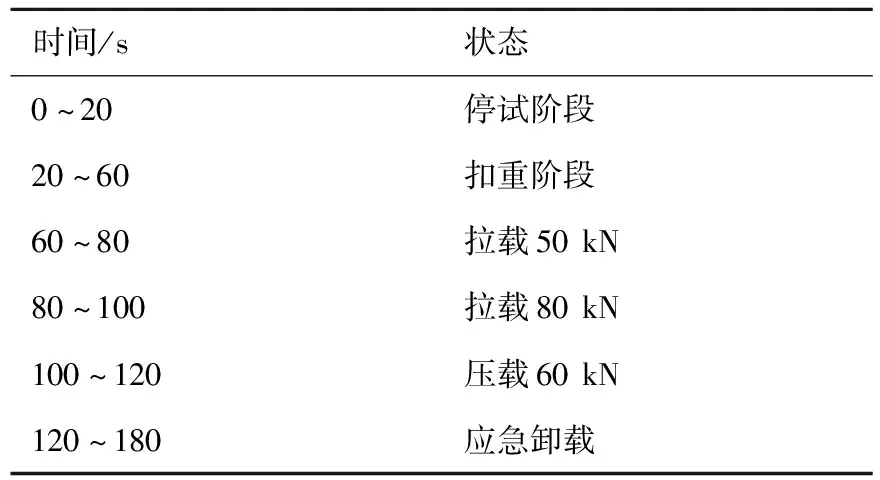

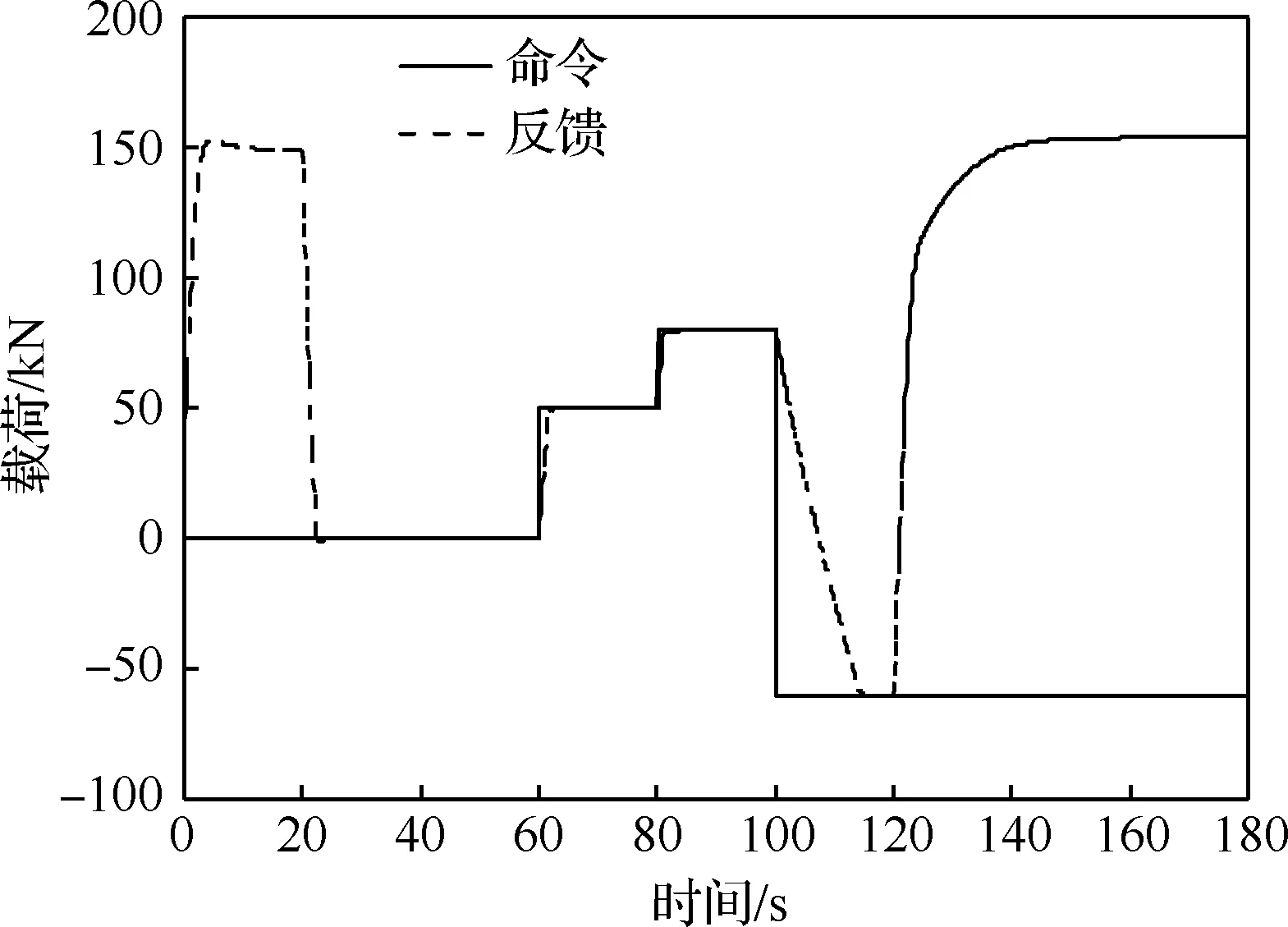

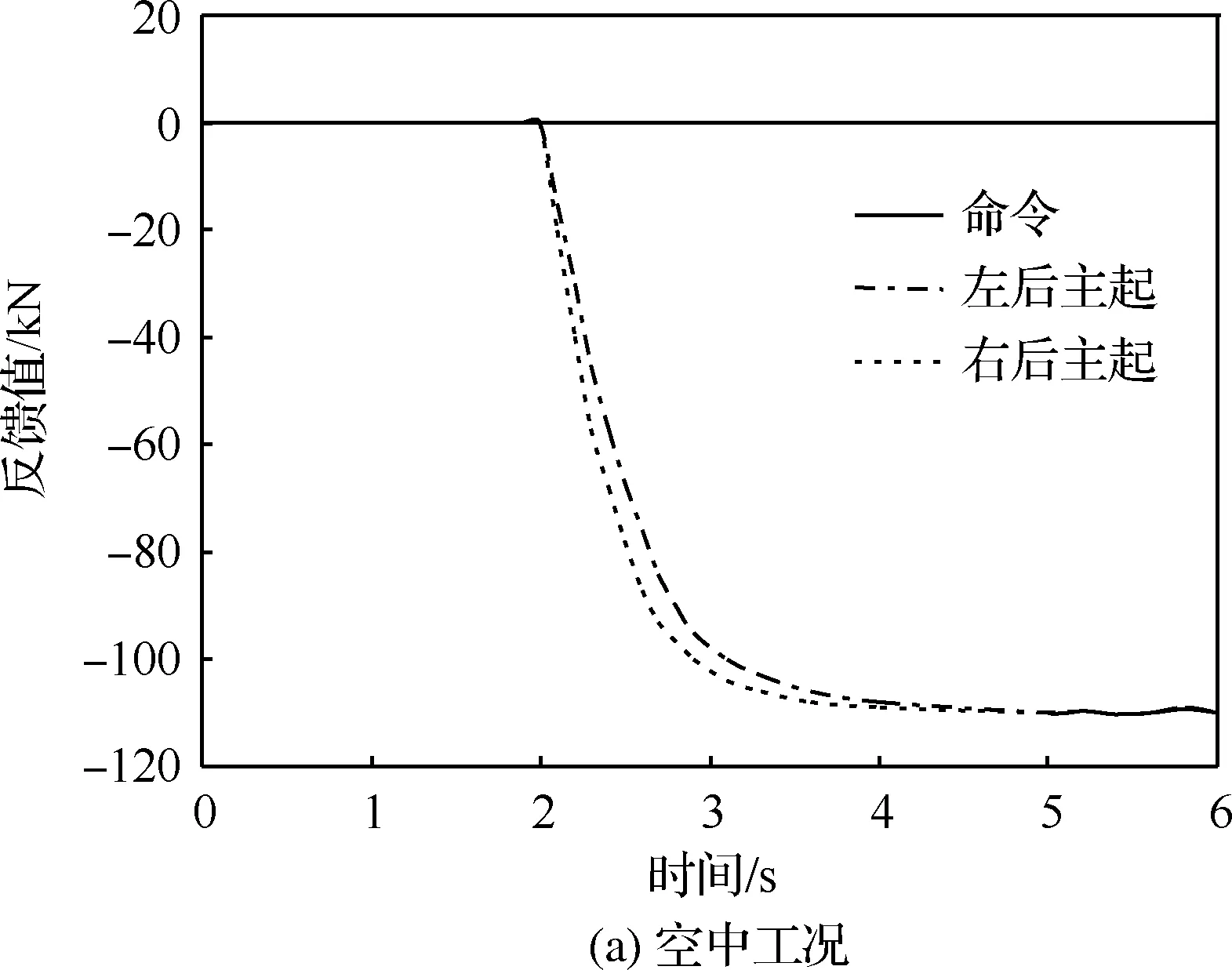

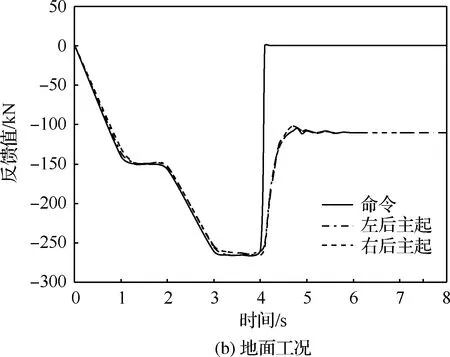

建立該系統仿真模型,如圖6所示。試驗過程中,一般最開始階段為扣重狀態,即扣除試驗件以及試驗設備等重量,目的是保證飛機處于零重懸空狀態;隨后根據指令對試驗件施加相應載荷,通過力傳感器形成閉環控制,以保證載荷施加的準確;整個試驗系統任一環節出現異常,均會致使控制系統超限保護,隨即所有加載系統實現應急卸載,此時油氣彈簧開始工作,為非支持點起落架施加預設載荷,以保護試驗件以及試驗設備安全。圖6為整個載荷限定系統實現原理仿真模型[13-22]。仿真模型時間參數設置狀態如表1所示,其中施加拉載為正,壓載為負,圖7為仿真結果。

由仿真結果可以看出:

1) 載荷限定系統加載性能良好,能夠滿足試驗正常加載要求。

2) 載荷限定系統應急卸載性能良好,卸載過程無沖擊,應急后狀態與停機狀態基本一致。

圖6 載荷限定系統原理仿真模型

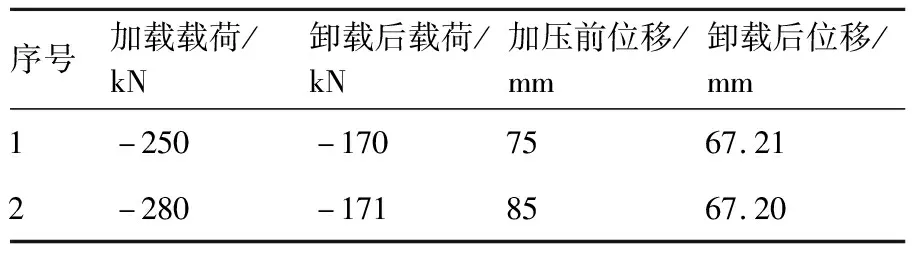

表1 命令參數設置

圖7 載荷限定系統仿真結果

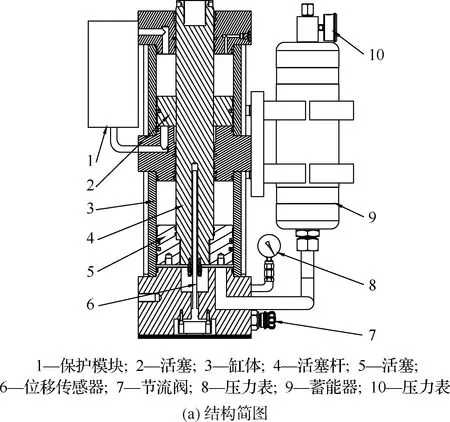

6 系統設計

依據載荷限定系統原理,結合實際試驗相關數據以及驗證試驗結果,設計載荷限定系統,以滿足試驗相關要求。其中加載部分主要依據作動筒要求進行設計,油氣彈簧部分依據蓄能器設計要求進行設計。

載荷限定系統主要應用于疲勞試驗,試驗周期長,因此蓄能器采用活塞式蓄能器,但同時由于其活塞慣性大,且存在摩擦阻力,反應靈敏性差,因此其預沖壓力相應增大[23-25]。

根據試驗要求,起落架僅施加垂向向上載荷,因此在停試狀態下,作動筒處于最低位置,蓄能器壓力最大;加載狀態下,作動筒處于最高位置,蓄能器壓力最小。設蓄能器預沖壓力后,其原始狀態下作動筒位置為x0,蓄能器氣腔體積為V0,壓力為p0(系統預沖壓力);停試狀態下作動筒位置為x1,蓄能器氣腔體積為V1,壓力為p1(系統最大工作壓力);扣重狀態下作動筒位置為x2,蓄能器氣腔體積為V2,壓力為p2;加載狀態下作動筒位置為x3,蓄能器氣腔體積為V3,壓力為p3(系統最小工作壓力);其工作示意圖如圖8所示。

根據氣體體積與壓力變化關系,則整個過程應該滿足[26-27]:

p0V0=p1V1=p2V2=p3V3

p0V0=p1V1=p2[V1+A2(x2-x1)]=

p3[V1+A2(x3-x1)]

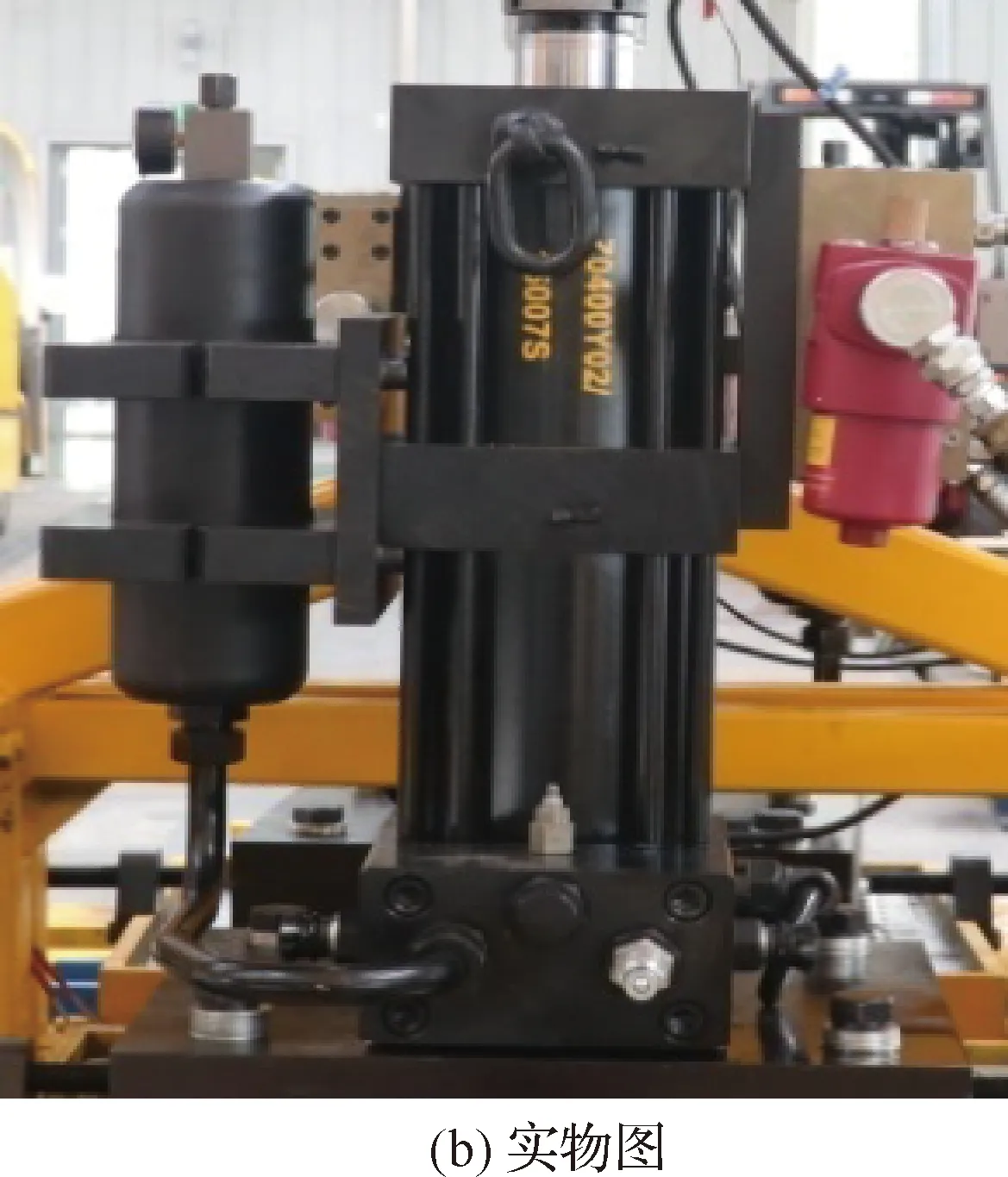

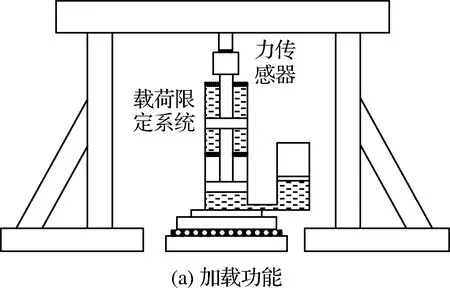

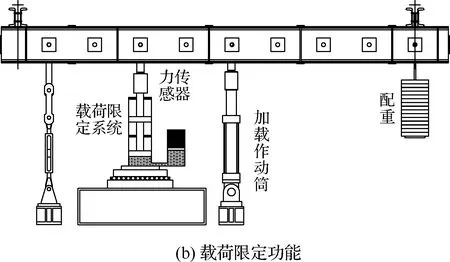

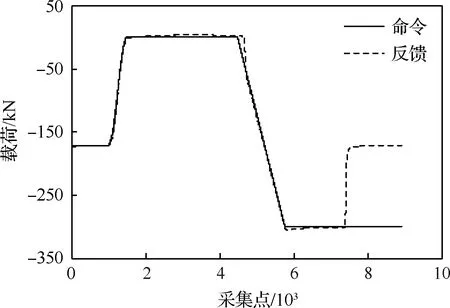

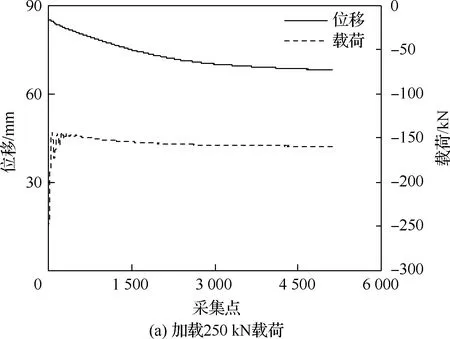

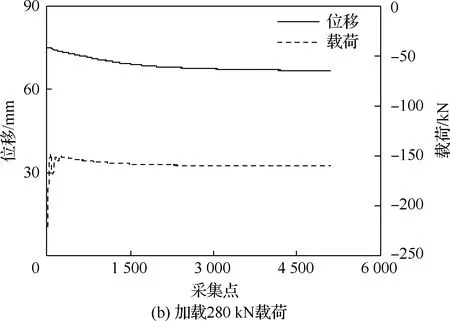

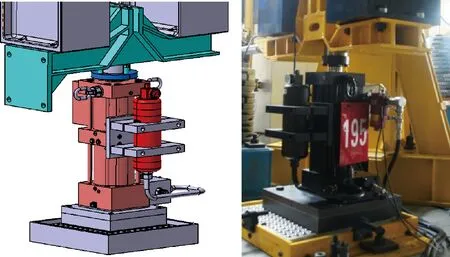

式中:A2為壓腔面積,預沖壓力p0在理論上可與p3相等,但為保證在壓力p3時蓄能器仍有能力為加載部分D腔補充油液,應使p0 p1≈(1.25~1.18)p3 針對活塞式蓄能器: p0≈(0.8~0.9)p3 根據油源壓力和起落架承受最大載荷,結合作動筒使用要求,設計作動筒規格。設計加載部分作動筒活塞桿桿徑為d1,活塞直徑為d2,其拉腔面積為A1。 蓄能器壓力腔變形必須保證在試驗過程中,作動筒向上伸出至最大時,蓄能器內仍能夠正常往D腔補充油液,不至于使D腔出現真空。即作動筒由停試狀態運行至加載狀態時,蓄能器最大變形為活塞至少剛好完全釋放,即達到蓄能器預沖壓力,此時V0=V3。 若停機狀態下,單個起落架上的載荷為W,則停機時蓄能器氮氣所要提供的壓力(即p1)為 參考經驗公式,同時考慮使用工況以及起落架垂向安裝空間,最終確定蓄能器容積V0=4 L,加載部分作動筒行程為100 mm。 依據原理圖以及設計參數設計加工載荷限定系統,其結構簡圖以及實物圖見圖9。 圖8 載荷限定系統工作狀態 圖9 載荷限定系統結構簡圖和實物圖 依據試驗相關要求,實際載荷限定系統投入使用前必須進行應用驗證,以保證系統設計以及加工等滿足試驗需要。 對載荷限定系統主要進行加載功能和載荷限定功能兩方面的驗證。加載功能主要驗證該系統載荷施加的跟隨性以及準確性等,其驗證試驗安裝圖如圖10(a)所示。載荷限定功能主要驗證系統在應急卸載情況下,其是否能夠輸出預設載荷,其驗證試驗安裝圖如圖10(b)所示,其中加載作動筒用于模擬試驗加載狀態,配重用于模擬應急后支持點所承受的各種載荷。 圖10 加載功能和載荷限定功能驗證安裝圖 采用以上驗證方案對載荷限定系統分別從加載功能和載荷限定功能兩方面進行了測試。加載功能驗證測試結果如圖11所示,曲線中橫坐標為試驗控制系統采集點,其與控制系統采集頻率有關,即每個采集點間隔時間恒定。 圖11 加載功能驗證曲線 為更加準確模擬實際試驗過程中的載荷限定系統功能,依據試驗中起落架的理論變形與載荷,采用載荷限定系統位控功能控制活塞桿位移量(其停機狀態下活塞桿位移量為67.20 mm),加載作動筒施加該變形量下的對應載荷。分別測試了其施加壓載250 kN和280 kN情況下的載荷限定功能,驗證試驗現場照片如圖12所示,測試結果分別見圖13和表2。 圖12 驗證試驗照片 由驗證數據可知: 1) 載荷限定系統加載過程跟隨性及準確性良好,加載平穩,過程無沖擊振動。 2) 載荷限定系統加載狀態到支持狀態轉換過程載荷輸出穩定,均能夠達到預設載荷以及位移。 圖13 加載250 kN和280 kN載荷限定功能曲線 表2 兩種載荷下應急卸載前后位移對比 載荷限定系統已經在某型號全機疲勞試驗中成功得到了應用,安裝圖如圖14所示。 圖14 載荷限定系統應用效果 圖15 地面工況載荷限定系統調試曲線 試驗中后主起落架采用載荷限定系統,在停機狀態,根據試驗機重量和重心,通過蓄能器充壓進行壓力值調節,使后主起承受停機狀態下的載荷。根據要求后主起扣重載荷為18 kN,以此作為后主起測力傳感器的零點。在多種載荷情況應急卸載過程中,后主起載荷卸載過程中至停機預設值,如圖15所示。后主起載荷短時間內均能夠到達預設載荷值為110 kN。左右后主起落架卸載過程基本對稱,載荷限定系統調試證明該系統達到了后主起載荷限定的目的,實現了后主起加載和支持的快速轉換功能。 多輪多支柱起落架結構飛機其支持以及起落架加載空間狹小,載荷限定系統能夠保證在試驗不換裝的情況下,順利實現加載與支持之間的轉換,且在試驗應急瞬間,對試驗件以及加載設備實現了實時保護,提高了試驗安全性,降低了試驗周期。通過對系統的模擬試驗驗證和原理驗證,表明其工作狀態的可行性。該系統在某型號中的成功應用,進一步表明該系統完全能夠滿足試驗實際需求,且為今后類似形式起落架結構的飛機結構強度試驗提供有力的參考依據。

7 原理驗證

7.1 驗證方案

7.2 驗證結果

8 應用效果

9 結 論