高鋁質磷酸鹽陶瓷制備研究

李 亮,楊 成,冉夢婷

(攀枝花學院釩鈦學院,四川攀枝花617000)

磷酸鹽陶瓷是由多種無機物制備的一種材料。以粘土熟料或礬土熟料為骨料、 工業磷酸或磷酸鹽為結合劑、 高鋁水泥為促凝劑混合制成的無機陶瓷材料,具有強度高、耐火度高、熱震穩定性好及耐磨性能好等特點,通過改變原料中的Al2O3含量,可使陶瓷在1 450~1 600 ℃下使用,是使用溫度較高的一種陶瓷材料[1],可用于鋁合金、銅合金、鑄鋼、鑄鐵及高溫合金等多種合金材料的精密鑄造。 筆者以礬土粉、磷酸二氫鋁、鋁酸鹽水泥、硅微粉、氧化鋁等為主要原料, 采用澆注成型的方法制備高鋁質磷酸鹽陶瓷材料[2-3],研究了保溫時間、煅燒溫度和磷酸二氫鋁用量對高鋁質磷酸鹽陶瓷性能的影響, 并對陶瓷材料的物相和形貌進行分析, 以尋求制備高鋁質磷酸鹽陶瓷材料的最優工藝條件。 分析了制備高鋁質磷酸鹽陶瓷的成瓷機理, 優化了高鋁質磷酸鹽陶瓷的制備工藝參數, 提高了高鋁質磷酸鹽陶瓷的綜合性能。

1 實驗方法

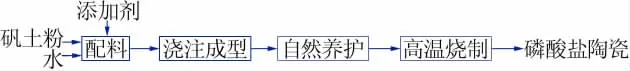

以礬土粉(粒度≤0.088 mm)為主材料,以硅微粉、鋁酸鹽水泥、減水劑、氧化鋁粉和磷酸二氫鋁為添加劑,通過配方優化和燒結制度優化,制備出高性能的高鋁質磷酸鹽陶瓷。 工藝流程見圖1。

圖1 制備高鋁質磷酸鹽陶瓷工藝流程圖

1)配料:按照實驗配方稱量特級礬土粉、硅微粉、鋁酸鹽水泥和磷酸二氫鋁等原料,混合均勻。

2)困料:將混合好的粉料加入一定量水,攪拌成半干半濕狀態,放在燒杯中密封靜置24 h。

3)澆注成型:將困好的粉料加入適量水和鋁酸鹽水泥,攪拌均勻使物料具有一定的流動性,然后倒入50 mm×50 mm×50 mm 模具中振動成型,放置24 h;自然凝固后拆模,試塊放置12 h,使其充分干燥。

4)煅燒:將干燥的試塊按照設定的燒成制度煅燒,嚴格控制升溫速率、保溫時間和冷卻速度。

5)檢測:對燒結好的試樣進行抗彎強度和吸水率檢測;將試樣粉碎后進行X 射線衍射(XRD)和掃描電鏡(SEM)分析。

2 結果與討論

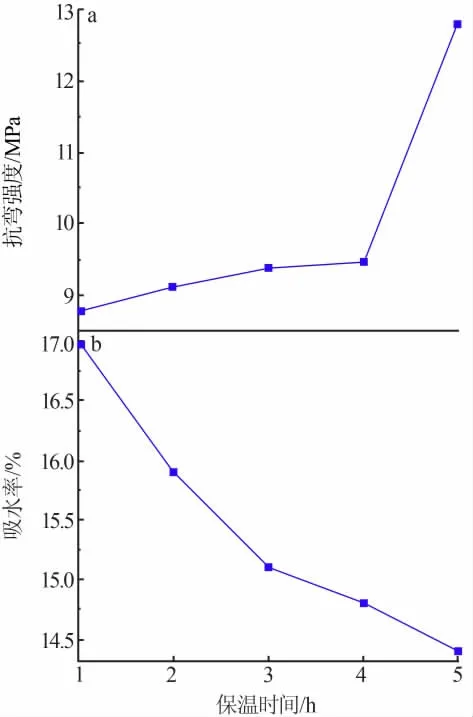

2.1 保溫時間對高鋁質磷酸鹽陶瓷性能的影響

固定條件:礬土粉用量為98.5%(質量分數),鋁酸鹽水泥用量為1.5%(質量分數),減水劑用量為外加0.1%(質量分數),煅燒溫度為1 250 ℃。考察保溫時間對高鋁質磷酸鹽陶瓷性能(抗彎強度和吸水率)的影響,結果見圖2。 從圖2a 看出,隨著保溫時間增加,抗彎強度逐漸增大。 當保溫時間由1 h 增加到5 h 時,抗彎強度由8.76 MPa 升高到12.77 MPa。 從圖2b 看出,隨著保溫時間從1 h 增加到5 h,試樣的吸水率降低,由16.97%降低到14.39%。 特級礬土的化 學 成 分 為SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O和TiO2, 主要成分為SiO2與Al2O3。 在1 250 ℃燒結時,SiO2與Al2O3會發生反應生成莫來石相,隨著保溫時間的延長,生成的莫來石相增多,莫來石相呈針狀或柱狀,可以形成較好的機械接觸和連接,增加晶粒之間的斷裂應力,使陶瓷的抗彎強度提高。 在1 250 ℃時,礬土粉中的Al2O3會形成剛玉相,隨著保溫時間的延長,剛玉相的數量增多,晶型不斷完整,可以提高陶瓷的抗彎強度。 隨著保溫時間的增加,坯體不斷完整,坯體出現收縮、氣孔率降低,因此吸水率降低[4-5]。

圖2 保溫時間對高鋁質磷酸鹽陶瓷抗彎強度(a)和吸水率(b)的影響

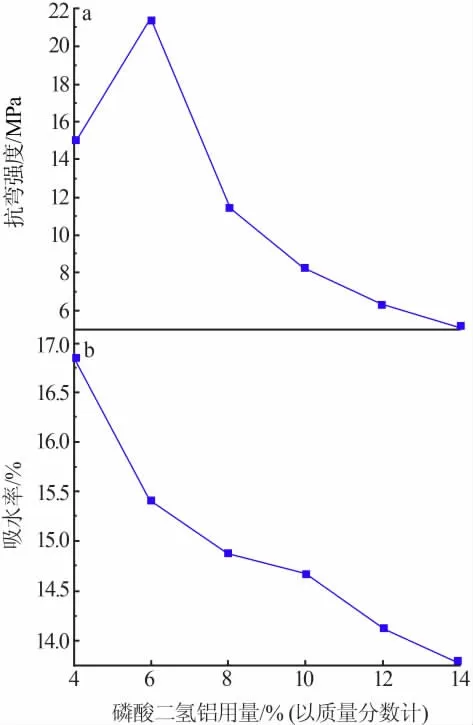

2.2 磷酸二氫鋁用量對高鋁質磷酸鹽陶瓷性能的影響

固定條件:礬土粉用量為96%,鋁酸鹽水泥用量為4%,減水劑用量為外加0.1%,煅燒溫度為1 250 ℃,保溫時間為3 h。 考察外加磷酸二氫鋁用量(以質量分數計)對高鋁質磷酸鹽陶瓷性能(抗彎強度和吸水率)的影響,結果見圖3。 從圖3a 看出,當磷酸二氫鋁用量為6%時, 高鋁質磷酸鹽陶瓷的抗彎強度達到最大值21.3 MPa, 當磷酸二氫鋁用量超過6%以后, 高鋁質磷酸鹽陶瓷的抗彎強度降低, 表明添加6%的磷酸二氫鋁對提高高鋁質磷酸鹽陶瓷的抗彎強度較適宜。 從圖3b 看出,磷酸二氫鋁用量由4%增加到14%的過程中,高鋁質磷酸鹽陶瓷的吸水率由16.80%降低至13.75%,表明添加磷酸二氫鋁可以促進高鋁質磷酸鹽陶瓷的燒結,有利于降低高鋁質磷酸鹽陶瓷的氣孔率。 添加磷酸二氫鋁后,Al(H2PO4)3在150 ~180 ℃發 生 脫 水 縮 合 轉 變 成AlH2P3O10·H2O,AlH2P3O10·H2O 在220~300 ℃不斷失去結合水轉變成AlPO4和Al(PO3)3,這兩種磷酸鹽形成相互交連的網狀架狀結構留存在陶瓷坯體中,對提高高鋁質磷酸鹽陶瓷的抗彎強度和降低吸水率有利[6-7]。

圖3 磷酸二氫鋁用量對高鋁質磷酸鹽陶瓷抗彎強度(a)和吸水率(b)的影響

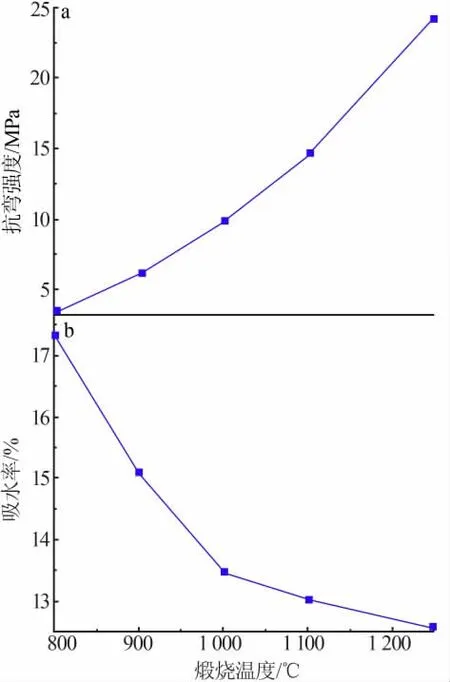

2.3 煅燒溫度對高鋁質磷酸鹽陶瓷性能的影響

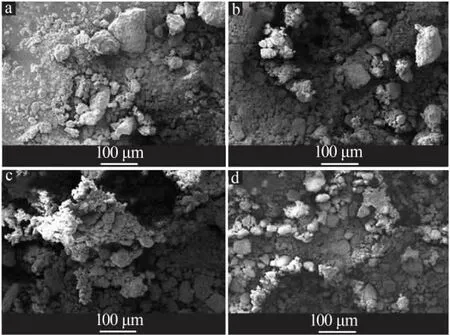

固定條件:礬土粉用量為96%,鋁酸鹽水泥用量為4%,減水劑用量為外加0.1%,磷酸二氫鋁用量為外加6%,保溫時間為4 h。 考察煅燒溫度對高鋁質磷酸鹽陶瓷性能(抗彎強度和吸水率)的影響,結果見圖4。 從圖4b 看出,陶瓷材料的吸水率隨著煅燒溫度的升高逐漸降低, 當煅燒溫度為800 ℃時材料的吸水率為17.3%,當煅燒溫度為1 250 ℃時材料的吸水率下降為12.6%。這是因為,在煅燒過程中樣品表面能減小,顆粒間相互靠近、擴散并向氣孔部位填充,逐漸減小了氣孔所占的體積,從而產品結構趨于致密。從圖4a 看出,隨著煅燒溫度升高,陶瓷的抗彎強度增加,煅燒溫度為800 ℃時,陶瓷的抗彎強度為3.46 MPa,煅燒溫度為1 250 ℃時,陶瓷的抗彎強度為24.15 MPa。 一方面是由于煅燒溫度升高,陶瓷的氣孔率降低,從而使陶瓷的抗彎強度升高;另一方面是由于溫度升高,粉體顆粒之間互相成鍵結合,晶粒逐漸長大,粉體顆粒之間結合能力增強,從而使陶瓷的抗彎強度增加。 圖5 為不同煅燒溫度制備的高鋁質磷酸鹽陶瓷的SEM 照片。 從圖5 看出,在煅燒溫度為950 ℃時,基體燒結跡象并不明顯,晶粒之間結合情況不好, 這是由于燒結溫度較低沒有形成足夠的液相填充坯體的晶界處。隨著燒結溫度升高,液相進一步增加,讓一些連通的孔洞閉合,使得坯體的致密化程度增加。 煅燒溫度為1 150 ℃時,可以看出顆粒大小比較均勻,顆粒之間連接比較緊密。煅燒溫度為1 150~1 250 ℃時,隨著燒結溫度升高,燒結體反應越來越充分,使得燒結體更加致密,試樣的抗彎強度增加、吸水率降低。

圖4 煅燒溫度對高鋁質磷酸鹽陶瓷抗彎強度(a)和吸水率(b)的影響

圖5 不同煅燒溫度制備的高鋁質磷酸鹽陶瓷SEM 照片

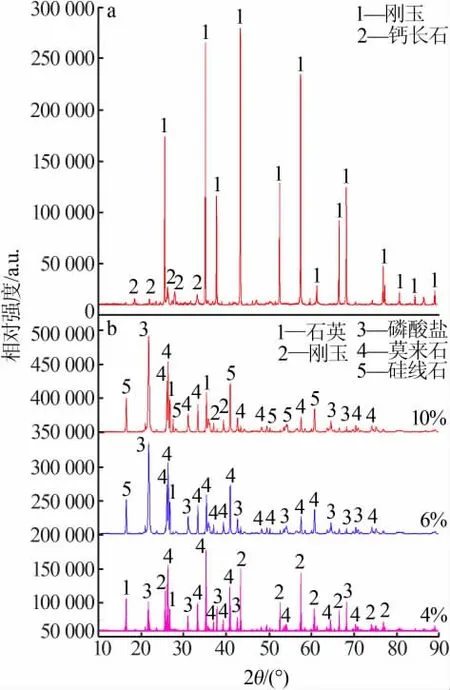

2.4 XRD分析

對未添加磷酸二氫鋁和添加磷酸二氫鋁制備的陶瓷樣品進行XRD 分析,結果見圖6。 礬土原料中主要有用成分為SiO2和Al2O3,Al2O3占多量,其他少量成分有CaO、R2O。 從圖6a 看出,未添加磷酸二氫鋁的陶瓷試樣, 經過1 250 ℃煅燒主要形成了多量的剛玉相和少量鈣長石,未出現莫來石相。在該溫度條件下,SiO2和Al2O3可以反應形成莫來石相,由于選擇澆注法成型,選用鋁酸鈣作為凝結劑,會引入一定量CaO,形成的莫來石與CaO 進一步反應生成鈣長石[8-9]。 從圖6b 看出,經過1 250 ℃煅燒,添加4%磷酸二氫鋁樣品形成的主要物相有石英、剛玉、磷酸鹽和莫來石, 添加6%和10%磷酸二氫鋁樣品形成的主要物相有石英、剛玉、磷酸鹽、硅線石和莫來石,表明增加磷酸二氫鋁用量有利于陶瓷新相的形成。對比圖6a、b 看出,添加磷酸二氫鋁有利于高鋁質磷酸鹽陶瓷復合相的形成, 促進剛玉和鈣長石轉化成石英、剛玉、磷酸鹽、硅線石和莫來石的復合相,對提高磷酸鹽陶瓷的性能有利[10]。

圖6 未添加磷酸二氫鋁(a)和添加磷酸二氫鋁(b)制備的陶瓷樣品XRD 譜圖

3 結論

1)在礬土粉用量為98.5%、鋁酸鹽水泥用量為1.5%、減水劑用量為0.1%、煅燒溫度為1 250 ℃、保溫時間為5 h 條件下, 制備的高鋁質磷酸鹽陶瓷的抗彎強度可達12.77 MPa、吸水率可降低至14.39%。2)添加磷酸二氫鋁可以提高高鋁質磷酸鹽陶瓷的性能,磷酸二氫鋁添加量達到6%時,高鋁質磷酸鹽陶瓷的抗彎強度達到24.15 MPa。 磷酸二氫鋁添加量超過6%以后, 對高鋁質磷酸鹽陶瓷的抗彎強度不利。 3)添加6%磷酸二氫鋁,形成的主要物相有石英、剛玉、磷酸鹽、硅線石和莫來石,表明添加磷酸二氫鋁有利于陶瓷新相的形成。