新疆某油田熱采井套管接頭密封脂評價試驗研究

張益銘,韓 軍,張 樂,余 志

中國石油集團石油管工程技術研究院國家質檢中心,陜西西安 710077

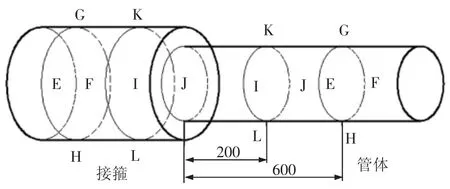

隨著油田開發的不斷深入和常規原油產量的遞減,稠油開采將成為本世紀開發的重點。但由于稠油黏度高,流動性能差,甚至在油層條件下不流動,因而采用輕質油開采中所使用的一般開采方式很難使稠油油藏得到經濟有效的開采。在眾多開采稠油的方法中,向稠油井中注入溫度最高達350 ℃熱蒸氣的熱采方法是最常見的一種。因此,開采稠油井時對套管螺紋的連接強度、密封性、抗粘扣性、抗腐蝕性等提出了更高的要求。如果使用特殊螺紋套管,盡管可以起到密封作用,但特殊螺紋套管價格昂貴、互換性差、操作嚴苛,較難被廣泛使用。新疆某油田紅003 井區熱采井工況為:井深500 m,注采井口壓力13 MPa,注采井口溫度不超過340 ℃,使用年限6 年。采用的φ177.8 mm ×9.19 mm 偏梯型螺紋套管,鋼級為TP-95H(如圖1 所示),選用了三種螺紋脂:普通API 螺紋脂(CS-3)、TP-2189 和TRT-300 耐高溫螺紋脂,以SY/T 6128 —2012《套管、油管螺紋接頭性能評價試驗方法》 中熱采井套管評價試驗為基礎,對套管接頭的密封性影響因素、材料拉伸性能、螺紋抗粘扣性能進行試驗研究,并進行系統的熱采井模擬對比實物評價試驗,為紅003 井區熱采井偏梯型螺紋套管接頭優選適合的密封螺紋脂。

圖1 177.8 mm ×9.19 mm 套管接頭形貌

1 套管接頭密封性影響因素研究

1.1 幾何尺寸影響

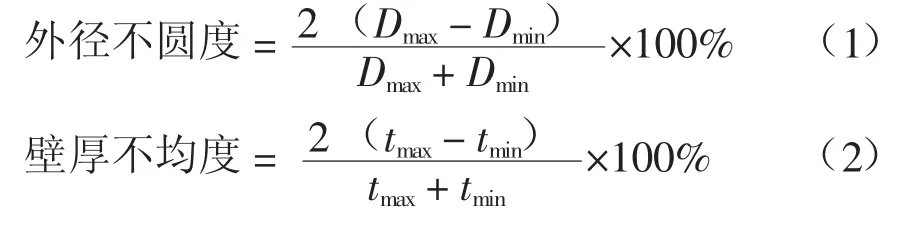

對TP -95H 套管接頭涂漆進行打磨見光后,使用游標卡尺和超聲波測厚儀對18 根套管接頭進行外形尺寸和壁厚測量,測量位置如圖2 所示,測量結果見表1。

圖2 套管接頭尺寸測量位置示意

表1 試樣外形尺寸測量結果

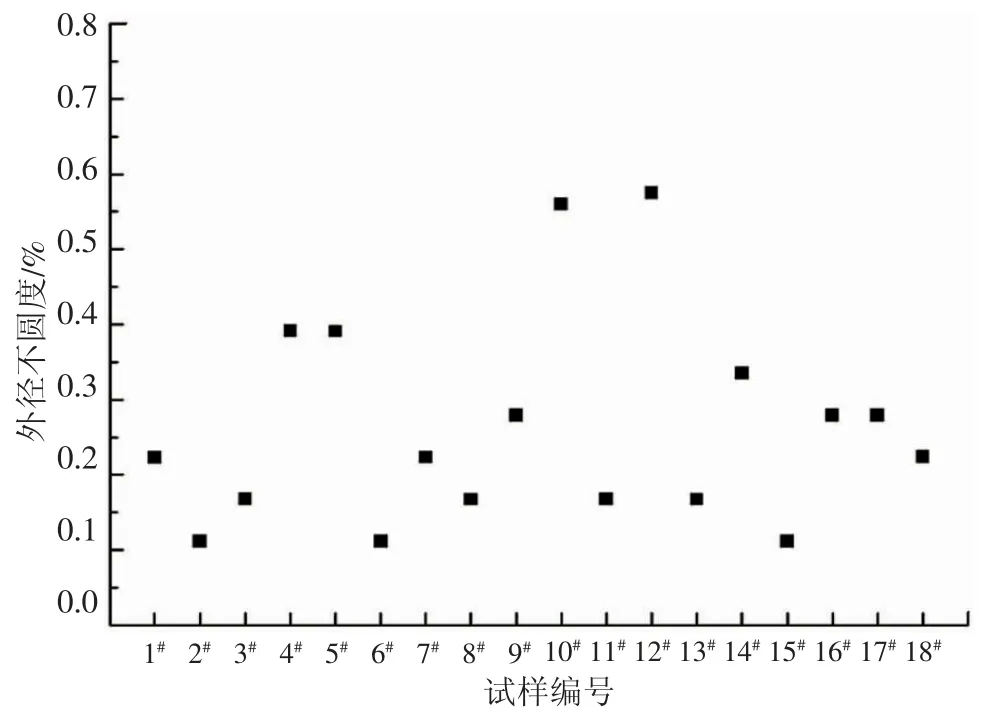

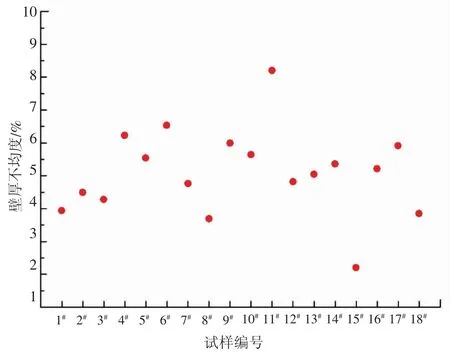

從表1 測量結果可知,試樣所用18 根TP -95H 套管接頭外徑及壁厚均滿足標準API Spec 5CT要求。由于本試樣研究項目針對熱采井套管接頭的密封性展開研究,故所用試樣的外徑不圓度和壁厚不均度均對密封性有較大影響,所以還需對試樣個體的外徑不圓度和壁厚不均度加以分析。依據標準ISO/TR 10400—2011 中對不圓度和壁厚不均度的定義,采用式(1)、(2)計算18 根管道的外徑不圓度和壁厚不均度,結果如圖3、4 所示。

式中:Dmax、Dmin為同一橫截面上實測的最大、最小外徑值,mm;tmax、tmin為同一截面上實測的最大、最小壁厚值,mm。

圖3 試樣外徑不圓度測量結果

圖4 試樣壁厚不均度測量結果

從圖3、圖4 可以看出,10#和12#試樣管的外徑不圓度較大,考慮到本次試驗的套管接頭螺紋為偏梯型螺紋,不具備密封設計,較大的外徑不圓度會增加偏梯型螺紋連接的泄漏通道,故將10#和12#試樣管排除。11#管的壁厚不均度較大,達8.2%以上,由于壁厚不均度主要影響套管接頭的抗擊毀性能,同時11#管的外徑不圓度較低,故仍可作為試驗用管。

1.2 螺紋參數影響

對1#~18#管體(除10#、12#外) 外螺紋及接箍內螺紋進行清洗,依據標準API Spec5B —2017,使用工作量規、單項儀和普通長度量規,在室溫下對管體外螺紋及接箍內螺紋參數進行測量,結果見表2、表3。從表2、表3 可以看出,所測試樣的各項螺紋參數均符合標準API Spec5B —2017 要求。

表2 管體外螺紋參數檢測結果

表3 接箍內螺紋參數檢測結果

1.3 套管接頭材料拉伸性能測試

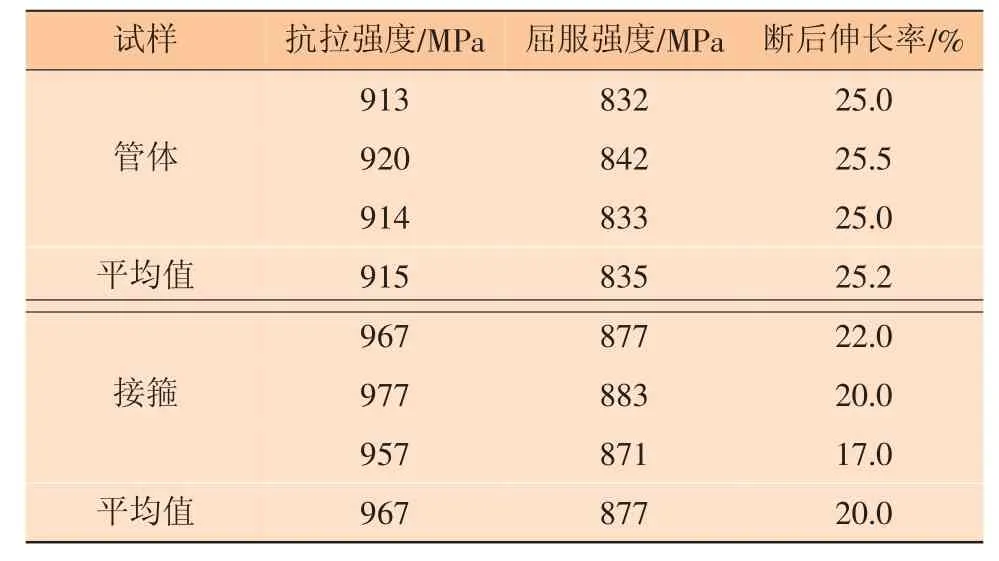

1.3.1 常溫拉伸性能試驗結果

沿10#試樣管體縱向截取一段25.4 mm×50 mm拉伸試樣,依據標準ASTM A370 — 2017,使用UH -F500K1 試驗機在室溫下進行拉伸試驗;沿10#試樣接箍縱向切取φ6.25 mm×25 mm 的圓棒拉伸試樣,依據標準ASTM A370—2017,室溫下在CMT 5105 試驗機上進行拉伸試驗,結果見表4。

表4 常溫拉伸性能試驗結果

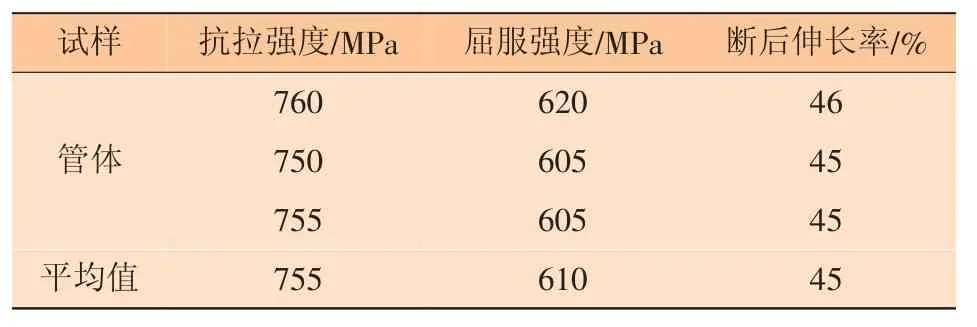

1.3.2 高溫拉伸性能試驗結果

沿10#試樣管體縱向截取一段25.4 mm×50 mm拉伸試樣,依據標準 ASTM A370—2017,使用UH-F500K1 試驗機在350 ℃進行高溫拉伸,結果見表5。

表5 高溫拉伸性能試驗結果

1.4 熱采井套管上/卸扣試驗研究

依據1.2 中螺紋參數測量結果,根據套管螺紋的螺紋錐度和緊密距配對,組成三種耐高溫密封螺紋脂試驗用試樣,見表6。

表6 上/卸扣試驗試樣配對

依據標準SY/T 6128—2012,使用上/卸扣試驗系統,在室溫下對6 組配對好的試驗進行上/卸扣試驗,上/卸扣實驗條件為:上扣次數1 ~3 次,上扣位置為三角形標記底邊,上扣速度為5 ~10 r/min,螺紋脂涂抹均勻,結果見表7 ~9。3Z、1Y、2T、3T 試樣在卸扣后出現輕微粘扣現象,如圖5 所示。

表7 上/卸扣試驗結果 (TRT-300 螺紋脂)

由以上試驗結果可以看出,三種螺紋脂涂抹后進行上/卸扣試驗,套管短節均發生不同程度的粘扣現象。

1.5 三種螺紋脂熱采模擬實物評價試驗

對用普通API 螺紋脂(CS-3)、TP-2189螺紋脂和TRT-300 耐高溫螺紋脂上扣連接好的試樣進行熱采模擬實物評價試驗。試驗目的:評價使用三種不同螺紋脂的接頭在紅003 井區工況下的氣體(N2) 密封性能。

表8 上/卸扣試驗結果 (CS -3 螺紋脂)

表9 上/卸扣試驗結果 (TP -2189 螺紋脂)

圖5 試樣卸扣后形貌

依據熱采井實際工況并參照SY/T 6128—2012確定熱采模擬參數:試驗壓力13 MPa,壓力介質為N2,溫度340 ℃,使用年限6 年(12 個周期),高溫下拉伸/壓縮循環載荷為50%的管體屈服強度,室溫下內壓及拉伸/壓縮整體等效應力為65%VME(三軸等效復合應力),試驗過程及結果如下:

(1) 三組試樣加熱到340 ℃,保溫12 h,然后冷卻。對保溫冷卻后的試樣在室溫下進行保壓試驗,試驗內壓為13 MPa,壓力介質為N2,保壓時間30 min,均無泄漏發生,說明此時三種螺紋脂均具有密封性。

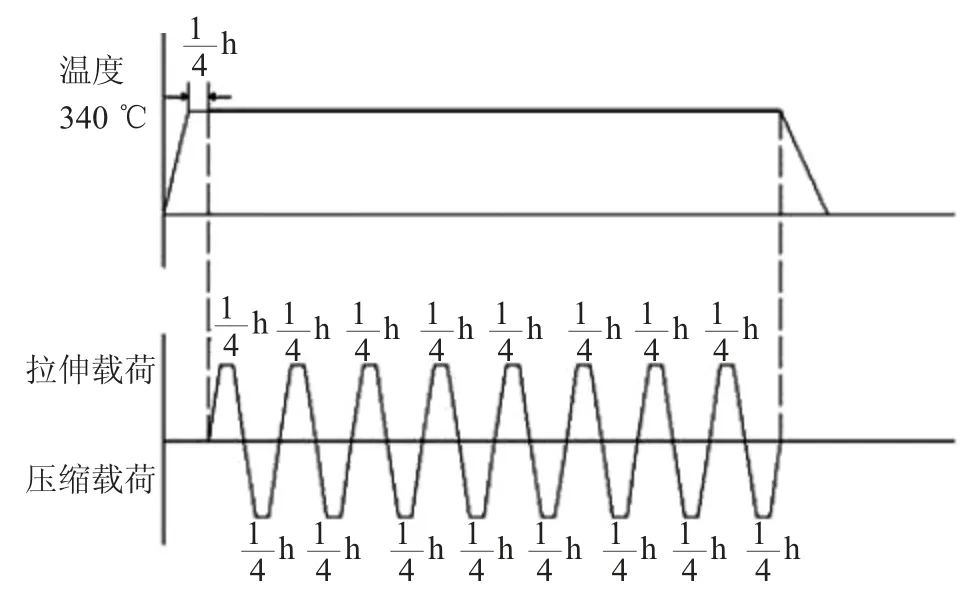

(2) 將試樣裝載至全尺寸實物加載系統,加熱至340 ℃,按圖6 所示施加拉伸和壓縮載荷循環,拉伸/壓縮載荷為管體在該溫度下50%的屈服強度,即1 484 kN,拉伸/壓縮載荷循環8 個周期。所有試樣均未發生滑脫或斷裂失效。

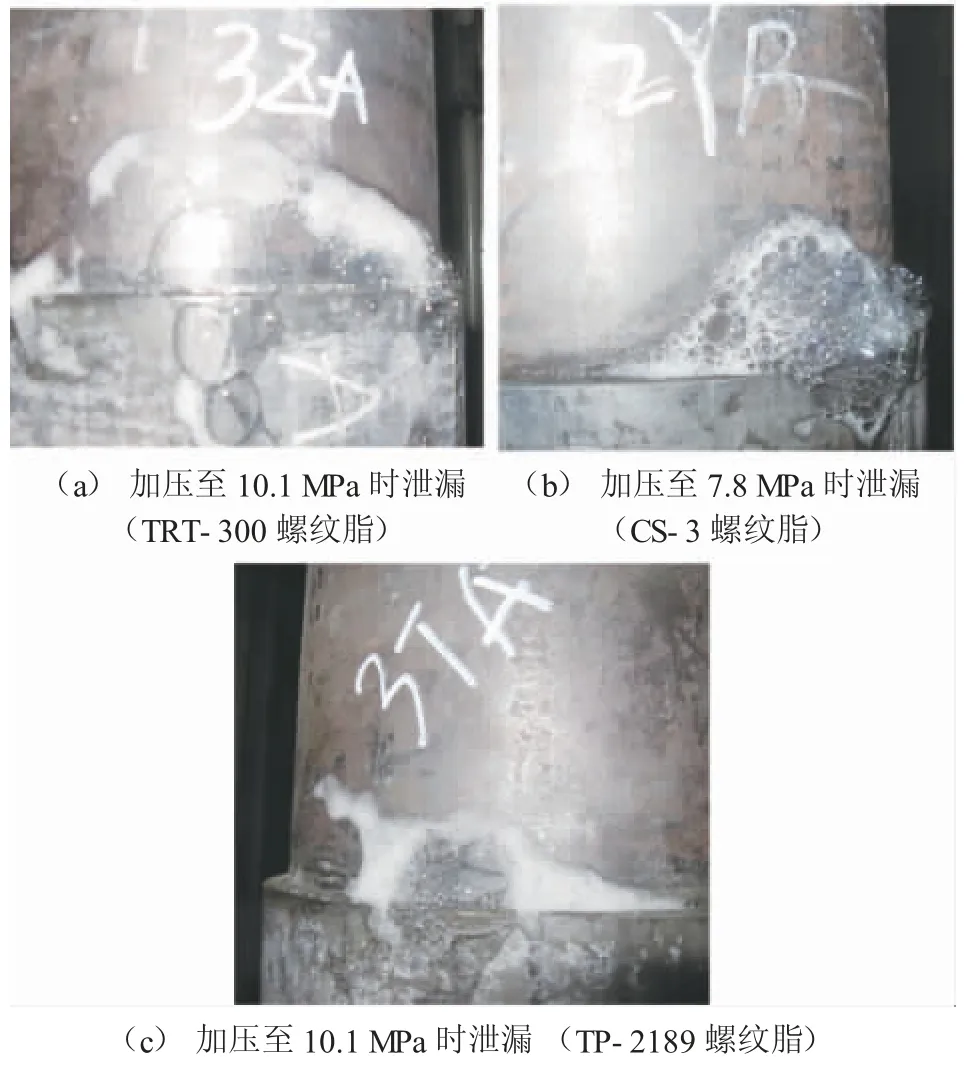

圖6 熱注采井模擬試驗 (高溫)

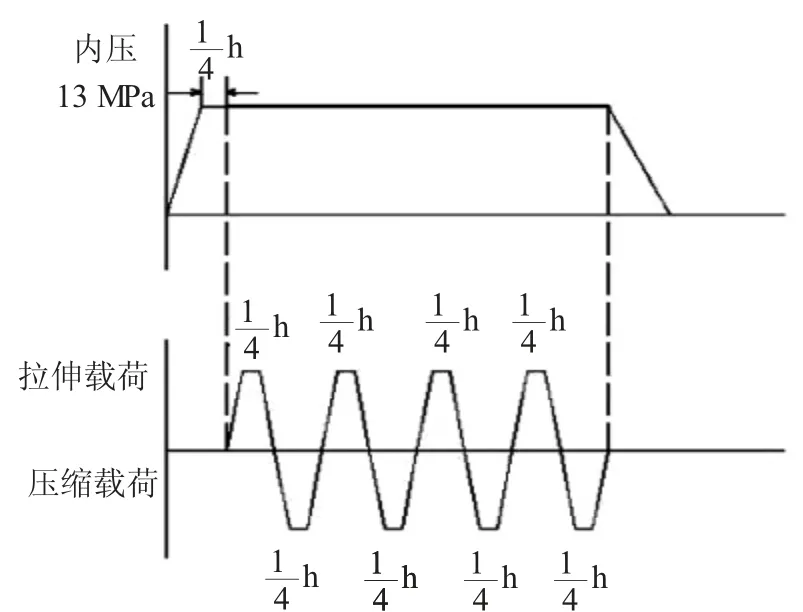

(3) 待試樣冷卻至室溫,按圖7 所示施加內壓及拉伸/壓縮復合載荷循環,試驗內壓為13 MPa,壓力介質為N2,試樣施加拉伸/壓縮載荷,使其整體等效應力為管體的65%VME,拉伸/壓縮載荷循環4 個周期,檢驗螺紋接頭的氣體密封性能,試驗結果表明所有試樣均發生泄漏失效,如圖8所示。

圖7 熱注采井模擬試驗 (室溫)

圖8 試樣漏泄失效形貌

以上結果表明,在模擬紅003 井區熱采井工況的條件下,三種螺紋脂均無法滿足高溫下的密封性。

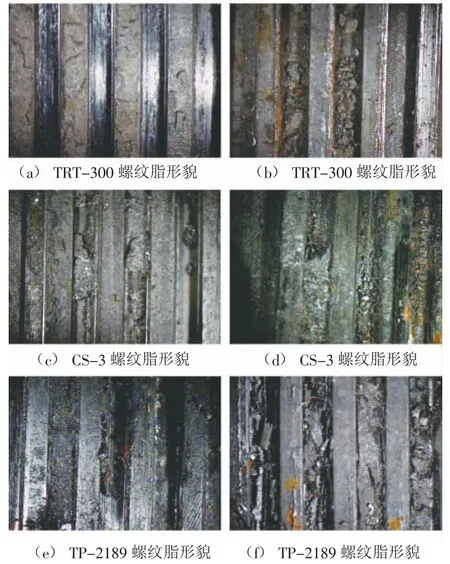

選取發生泄漏的3Z、2Y 和3T 試樣,將螺紋連接處沿縱向剖開,截取寬80 mm×200 mm 螺紋試樣對試驗后的螺紋脂形貌進行觀察分析,螺紋脂形貌見圖9。

圖9 實物試驗后外螺紋螺紋脂形貌

對熱采井模擬實物評價試驗后的三種螺紋脂在內、外螺紋上的形貌進行觀察表明,普通API 螺紋脂(CS-3)、TP-2189 螺紋脂和TRT-300 耐高溫螺紋脂經過試驗后均結塊破碎或呈粉末狀,無法有效地堵塞泄漏通道,故無法到達試驗所要求的密封要求。

2 分析與討論

所有的套管接頭試樣中,除10#和12#外,其余套管接頭的幾何尺寸與各項螺紋參數均滿足標準API Spec 5CT—2011 與 API Spec 5B—2017 的要求。試樣管拉伸性能試驗表明,拉伸強度滿足強度要求。

三種螺紋脂上/卸扣試驗結果表明,套管接頭均發生不同程度的粘扣現象。依據標準SY/T 6128—2012,卸扣后內外螺紋若出現粘扣,可進行修復并記錄在案后繼續使用。而螺紋的抗粘扣性能與很多因素有關,主要包括使用的螺紋脂類型、螺紋的表面處理方式、上扣的標準化作業、上扣前的清理、扣型的加工精度等。螺紋脂對于螺紋抗粘扣性能的影響本文暫不作深入研究。此外,由于偏梯型螺紋自身的特點,在上扣和拉伸載荷作用下,各齒面上的接觸壓力分布嚴重不均勻以及螺紋配合后泄漏通道面積要大于圓螺紋,導致其密封性能較差。上文中,三組試樣加熱到340 ℃,保溫12 h,冷卻后進行的保壓試驗均未發生泄漏。因此,輕微的粘扣現象并不會對偏梯型螺紋的密封性能造成嚴重的影響。

對熱采井模擬實物評價試驗后,三種螺紋脂均無法滿足高溫下的密封性能要求。觀察三種螺紋脂在內、外螺紋上的形貌發現,普通API 螺紋脂CS-3、TP-2189 螺紋脂和TRT-300 耐高溫螺紋脂經過試驗后均結塊破碎或呈粉末狀。CS-3 是一種普通油基脂螺紋脂,由于API 偏梯型螺紋本身就有泄漏間隙,用普通油基螺紋脂來堵塞該間隙,高溫下會流失部分成分,最后呈干涸粉末狀,試驗證明確實無法堵塞泄漏間隙。而耐高溫螺紋脂的主要組成材料為高分子,且含有部分溶劑及其他小分子成分,隨著溫度的升高,部分溶劑和小分子組成流失,螺紋脂在高溫下可能發生固化,導致其彈性不足[10],因而無法有效地堵塞泄漏通道,故無法達到試驗所要求的密封性能。

3 結論

(1) 10#和12#套管接頭試樣的外徑不圓度較大,不再進行后續試驗。其余套管接頭試樣的幾何尺寸、各項螺紋參數及拉伸強度均符合API Spec 5CT—2011、API Spec 5B—2017 標準要求。

(2) 使用 API 螺紋脂 (CS-3)、TP-2189 螺紋脂和TRT-300 耐高溫螺紋脂的套管接頭試樣均發生不同程度的粘扣現象。

(3) 普通 API 螺紋脂 (CS-3)、TP-2189 螺紋脂和TRT-300 耐高溫螺紋脂在進行熱采模擬實物評價試驗后均結塊破碎或呈粉末狀,無法有效地堵塞泄漏通道,因而無法達到試驗所要求的密封性能。