LNG接收站裝船管道壓力安全泄放設施的動態模擬

李慶華,許 燕

無錫厚德石化工程設計有限公司,江蘇無錫 214112

1 研究背景

LNG 接收站中液化天然氣的外輸主要包括天然氣氣態外輸和LNG 裝車液態外輸兩種方式,其中通常以氣化后的氣態外輸為主,但是隨著天然氣發展“十三五”規劃和“氣化長江”政策下內河船舶“油改氣”措施的推進,內河的小型LNG氣化站、輸配站、調峰站及加注站的市場越來越大[1]。“十三五”規劃要求綜合考慮液化天然氣(以下稱LNG) 資源供應、船用加注需求、港口規劃和通航等條件,在沿海港口、湖泊和內河船舶污染物排放超標、環保要求高的水域布局LNG船舶加注站碼頭,加大船用LNG 燃料推廣力度,開展LNG 江海轉運試點。LNG 運輸船裝船的國內短途運輸成為管道輸配、LNG 槽車運輸的重要補充手段[2],因此已建LNG 接收站項目的碼頭及工藝設施均在籌備進行技術改造,發展LNG 接收站的裝船業務;新建LNG 接收站項目的碼頭及工藝設施均按照裝船和卸船多功能進行設計和建造,甚至某些LNG 接收站設置和規劃專用裝船碼頭,大力發展LNG 液態產品外輸的業務[3]。

在LNG 接收站實施裝船功能改造過程中,受限于LNG 接收站自身已有工藝技術路線、外輸要求、管道布置及外輸邊界條件等因素,LNG 接收站改造的裝船系統極有可能存在先天缺陷,進而導致存在運營安全風險[4-10]。本文以某實際LNG 接收站改造裝船工藝為例,分析其改造過程中存在的安全隱患,并采用HYSYS 動態模擬軟件定量分析風險后果,優選出經濟合理的安全閥泄放設施,在保障裝置安全可靠的前提下盡可能降低工程投資費用。

2 LNG接收站改造裝船工藝

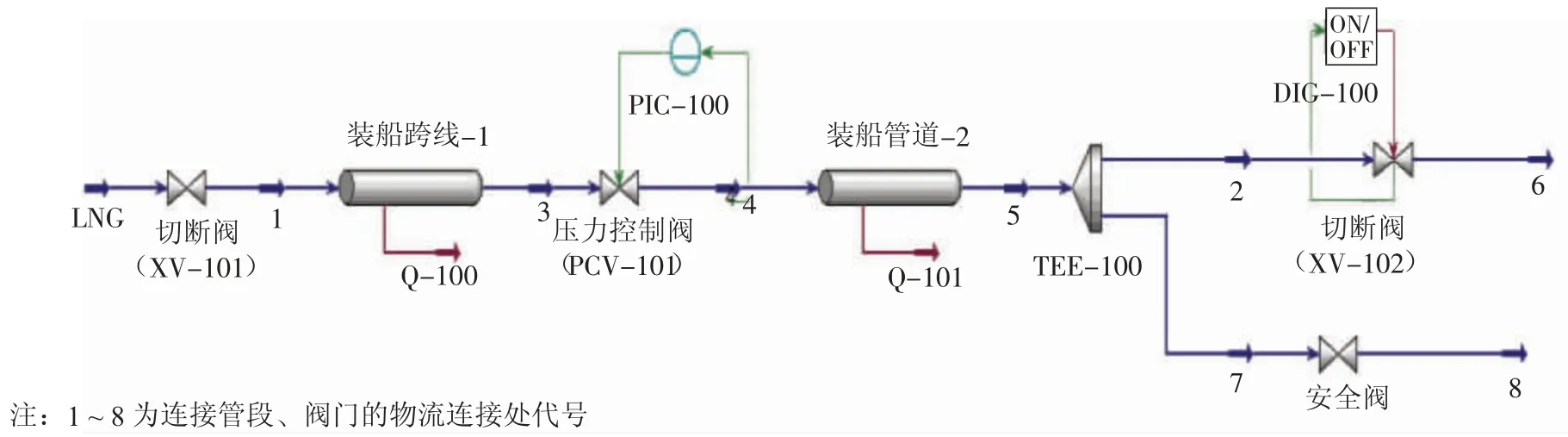

某LNG 接收站共設置1 座LNG 碼頭,只能通過改造碼頭的卸船設施來實現裝船功能,通過在低壓LNG 泵外輸總管和卸船總管間增設裝船跨線,實現將低壓LNG 泵外輸總管中的液化天然氣輸送至裝船管道,經裝船管道反輸至LNG 碼頭進行裝船。該低壓LNG 泵外輸總管的操作壓力2.4 MPa,設計壓力3.4MPa,卸船總管操作壓力通常為0.3MPa,設計壓力為1.2 MPa,兩個系統的操作壓力相差極大,因此需在低壓LNG 泵外輸總管和卸船總管的跨線上設置壓力控制閥。采用動態模擬軟件搭建上述工藝流程的動態模型,此模型主要設置有壓力控制器(PIC-100) 和傳遞函數(ON/OFF),其中壓力控制器為反饋控制,如圖1 所示。

圖1 裝船工藝流程的動態模型

來自低壓LNG 泵外輸總管的LNG 經過緊急切斷閥(XV -101) 由壓力控制閥(PCV -101)調壓,而后接入裝船管道輸送至LNG 碼頭,完成裝船作業。

2.1 LNG的組成及裝船系統的工藝參數

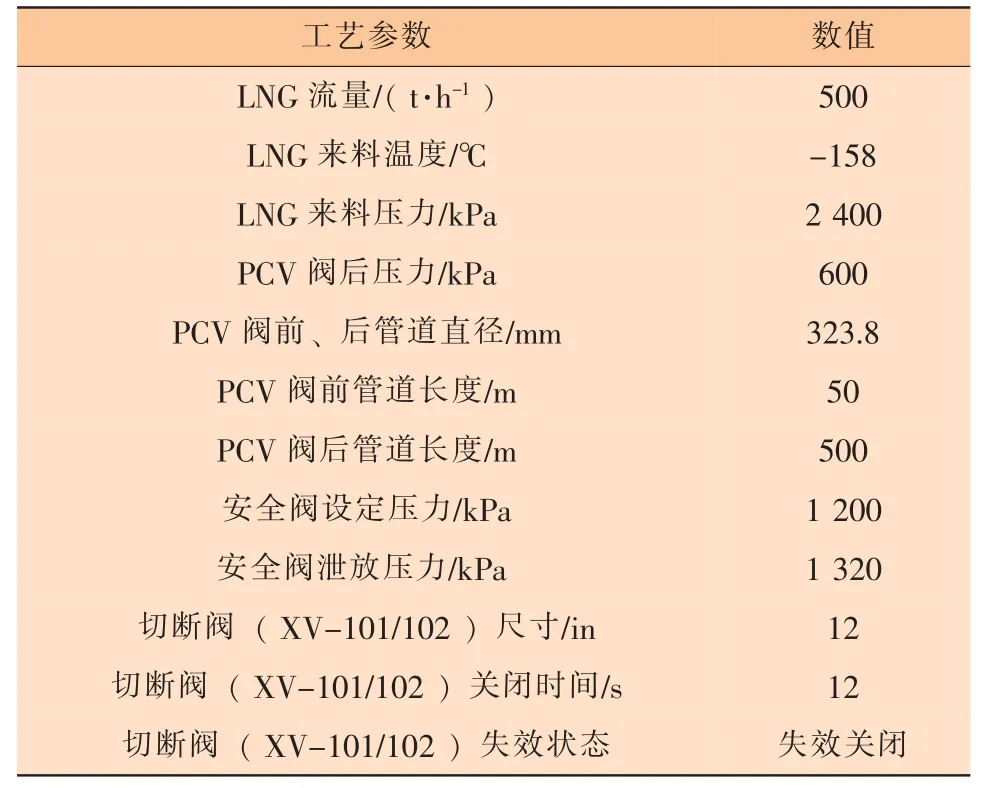

本項目裝船系統的LNG 組分組成和工藝操作參數見表1 和表2。

表1 LNG 組分含量

表2 裝船系統工藝操作參數

2.2 LNG接收站裝船工藝改造的潛在問題

由于外輸總管和卸船總管操作壓力相差極大,因此在跨線上設置了壓力控制閥來降低壓力,可維持正常的裝船操作。但當下游切斷閥(XV-102)因故障狀態而關閉時,上游高壓LNG 可能會造成裝船總管壓力升高,形成超壓危險環境,并且此壓力升高過程是隨著下游切斷閥(XV-102) 故障關閉過程而動態變化的,因此采用動態模型進行壓力升高過程的計算,以分析裝船系統壓力的變化趨勢。

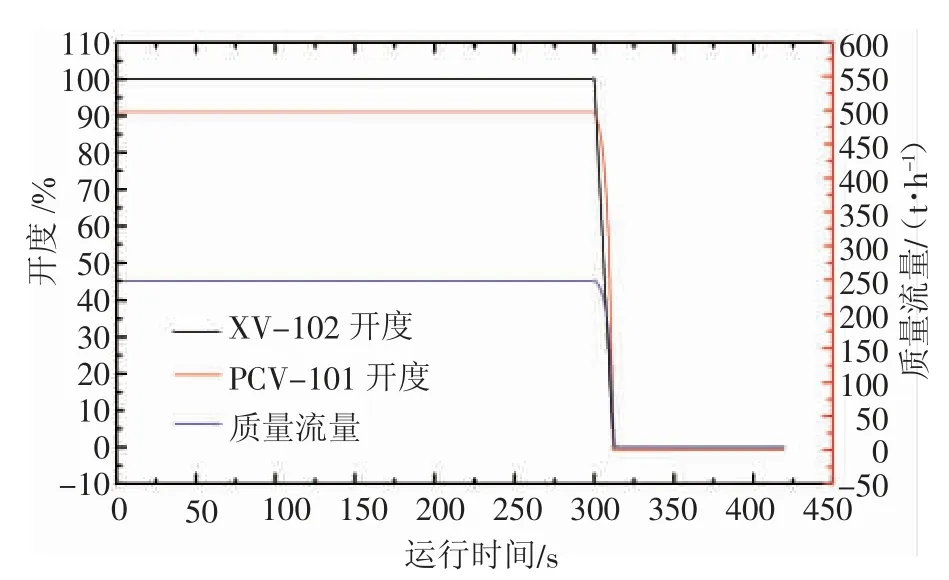

維持裝船持續穩定運行5 min,然后關閉切斷閥(XV-102),切斷閥的關閉時間為12 s,維持裝船過程運行至第7 min,然后停止模擬,分析研究此段時間內裝船跨線和裝船管道各位置的壓力變化趨勢,壓力控制回路的反饋控制調節性能以及裝船流量變化趨勢。結果如圖2 和圖3 所示。

圖2 XV-102 關閉工況各物流連接處壓力變化趨勢

圖3 XV-102 關閉工況裝船流量和PCV-101 開度的變化趨勢

從圖2 可知前5 min 內LNG 裝船跨線和裝船管道的壓力相對穩定,當切斷閥(XV-102) 在第5 min 開始關閉時,裝船管道物流連接處(以下簡稱物流) 4 操作壓力迅速從600 kPa 升高至1 450 kPa;物流5 操作壓力幾乎同時開始升高,最終維持同物流4 相同的操作壓力;物流3 操作壓力也稍有升高,最終達到2 400 kPa。

當第7 min 所有物流達到穩定壓力時,物流3的操作壓力遠遠大于物流4 和物流5 操作壓力,主要因為壓力控制回路反饋控制關閉壓力控制閥(PCV-101),實現了裝船跨線和裝船管道的隔離,從一定程度上減少了管道靜壓力的傳遞。從圖3 也能看出壓力控制閥開始關閉切斷閥(XV-102) 稍有延遲,裝船流量將會迅速降低。

綜上所述,裝船管道下游切斷閥故障狀態會造成裝船管道超壓,甚至會損壞管道,形成安全隱患,應在裝船管道壓力控制閥下游設置安全泄放設施,保證裝卸系統的本質安全。

2.3 裝船管道壓力泄放設施計算

為避免裝船管道超壓,需在裝船管道壓力控制閥下游設置安全閥,安全閥出口排放至就近的分液罐。按照傳統設計規定推薦的計算方法,該超壓工況屬于出口堵塞工況,安全閥的泄放流量應至少為上游來料流量(約500 t/h),需較大尺寸的安全閥和進出口管道,由于持續時間無法定量判斷,造成超壓泄放的LNG 排放目的地選擇困難的局面。

采用HYSYS 軟件分別計算了五種不同尺寸的安全閥喉徑對裝船系統保護的效果,最終選擇合理喉徑面積的安全閥。五種不同尺寸的安全閥喉徑截面積分別為 S1= 71 mm2、S2= 126.5 mm2、S3=198.1 mm2、S4=506.5 mm2、S5=830.3 mm2。采用逐個校核方式計算安全閥喉徑面積是否滿足安全泄放要求,以喉徑面積S1= 71 mm2的安全閥為例,計算此時裝船系統壓力和流量的變化趨勢,結果如圖4 和圖5 所示。

圖4 XV-102 關閉、安全閥(S1) 泄放工況的壓力變化趨勢

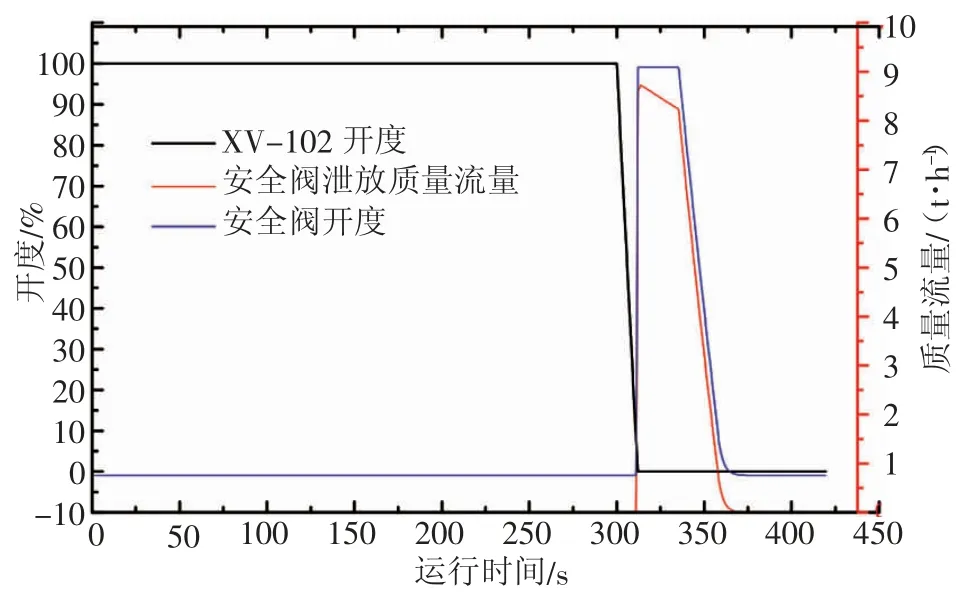

圖5 XV-102 關閉、安全閥 (S1) 泄放工況的安全閥開度和質量流量變化趨勢

從圖4 和圖5 可以看出,當選用喉徑面積為S1的安全閥時,切斷閥(XV-102) 關閉時安全閥全開并持續25 s,安全閥開度從0 迅速達到100%狀態,安全閥全開的最大質量流量為8.5 t/h,裝船管道的最大壓力約為1 430 kPa,大于安全閥泄放壓力(1 320 kPa),裝船管道存在超壓風險,因此喉徑面積為S1的安全閥無法作為卸船管道超壓的有效安全保護措施。

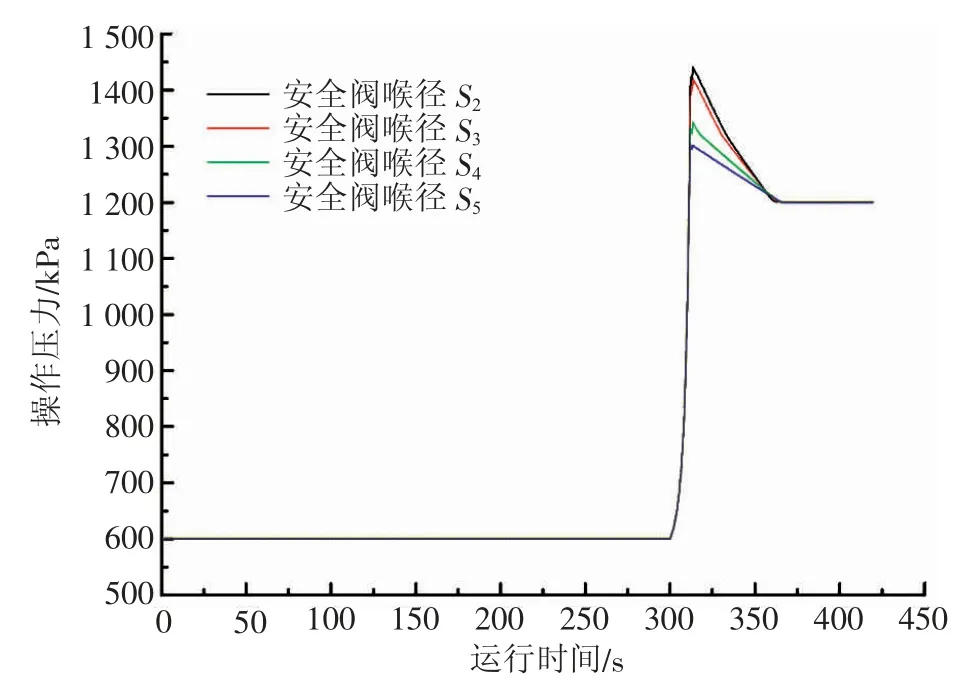

逐步核算安全閥喉徑面積分別為S2、S3、S4、S5時裝船系統物流5 的壓力變化趨勢,如圖6 所示。從圖6 可以看出,隨著安全閥喉徑面積逐漸增大,下游切斷閥關閉時裝船系統的最大操作壓力逐漸降低,當安全閥喉徑面積為S5時,裝船管道最大操作壓力約為1 320 kPa,符合裝船管道的超壓泄放壓力,因此只有喉徑面積為S5的安全閥可作為卸船管道超壓的有效安全保護措施。

圖6 XV-102 關閉、安全閥 (S2/S3/S4/S5) 泄放工況的物流5 壓力變化趨勢

圖7 和圖8 為安全閥喉徑面積為S5時裝船管道的壓力變化曲線、安全閥開度曲線和泄放質量流量曲線。

圖7 XV-102 關閉、安全閥 (S5) 泄放工況的物流壓力變化趨勢

圖8 XV-102 關閉、安全閥 (S5) 泄放工況的安全閥開度和質量流量變化趨勢

從圖8 可以看出,此工況下安全閥最大開度約為80%,未達到100%全開,理論泄放質量流量約為76 t/h,持續時間約50 s,共計泄放質量約1.1 t,折合體積2.5 m3。此數據也可用于核算分液罐容積選型的合理性。

3 結論

以LNG 接收站項目裝船工藝改造為例,闡述改造過程中可能存在的安全隱患,定量分析危害后果,并通過動態模擬選擇合理的安全閥喉徑面積,保障計算的準確性和合理性,主要結論如下:

(1) 裝船工藝改造中低壓總管和裝船總管不同壓力等級時,應考慮下游裝船管道超壓工況,并應設置必要的安全閥來實現安全運行。

(2) 采用動態模擬軟件建立裝船工藝的動態模型,可實時準確反映實際操作工況,定量計算采用不同喉徑面積的安全閥泄放過程中操作壓力、質量流量、安全閥開度等的變化趨勢,并最終優選出經濟合理的安全閥喉徑面積。