重質稠油生產井的工藝降壓實踐

倪威(中海石油(中國)有限公司深圳分公司,廣東 深圳518000)

某油田原油為高密度、高粘度、重質稠油,原油流動性差,出現多口油井電潛泵電機溫度過高(電泵電機溫度>150 ℃TAHH),井口無井液產出的狀況。經診斷,主要原因為油藏地層壓力低,地層能量不足;電潛泵選型不合適,排量大壓頭低,電泵長時間在低能效區運轉,電泵工況變差等問題。該平臺通過降低油井生產背壓,間歇將油井導入平臺低壓閉排罐,以維持該平臺正常生產。本文從油田地面工藝角度出發,開展地面工藝降壓的設計評估,并進行現場工藝試驗驗證,提出工藝降壓生產的操作方式,解決相關問題。

1 地面工藝系統降壓設計與評估

(1)工藝管線校核,包括對生產/測試管匯、分離器進/出口管線流速校核。經校核,各單井和各管匯內的流速均低于沖蝕流速,單井出油管線、生產/測試管匯及管匯匯總管線滿足降壓操作需求。

(2)生產分離器校核,包括對生產分離器油、氣、水三相處理流程校核。生產分離器原始設計壓力為750Kpa,油處理能力為7850m3/d,氣處理能力為2500Sm3/d,水處理能力為24000 m3/d。經校核,2019年及2022年降壓操作,均滿足生產分離器油、氣、水處理需求。

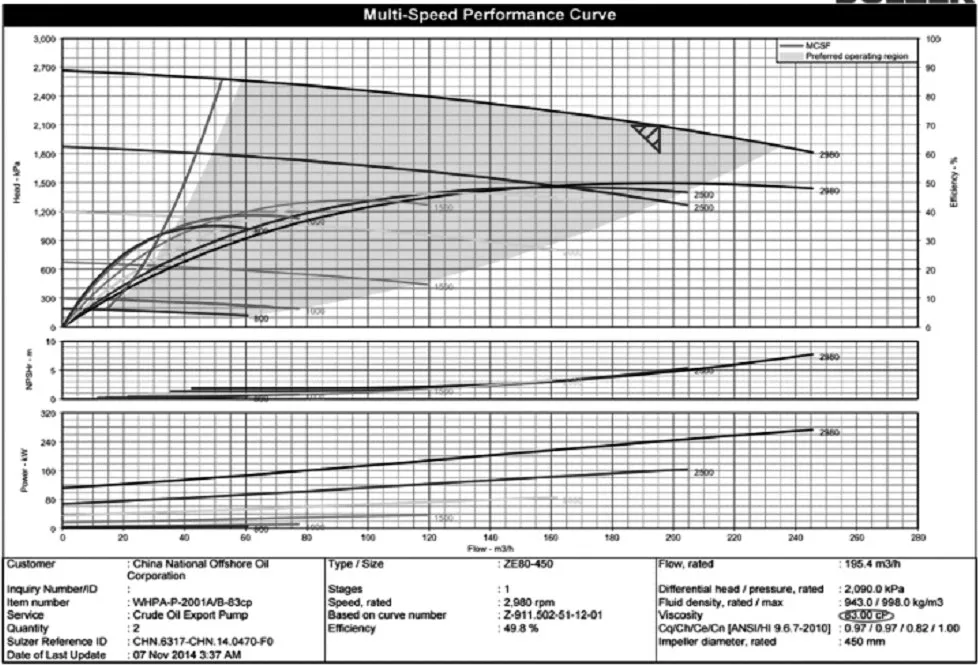

(3)原油外輸泵校核,包括對外輸泵壓頭、排量,有效汽蝕余量校核。原油外輸泵的處理量及外輸壓力、工藝管線和設備均滿足降壓生產要求(如圖1所示)。

圖1 原油外輸泵性能曲線校核

在工藝評估基礎上,油田開展針對生產工藝降壓運行的MOC設計變更、TRA安全風險評估和SOP標準操作程序。

表1 降壓前后產量對比

2 降壓生產工藝測試

在保證平臺安全生產前提下,將平臺生產工藝系統整體壓力階梯式降低,壓力每次降低20kpa,及時記錄確保油井和生產系統各項參數數據,正常后再進行下一壓力試驗,經過前后兩星期左右的階梯式工藝測試,最終生產分離器操作操作壓力由750Kp逐步降400Kpa。

測試效果明顯,生產各油井回壓均有降低,產液量有所上升(如表1所示),電機溫度下降,含水保持穩定,各井電泵工況均有改善。

3 降壓生產實踐

3.1 降壓生產計劃

(1)至2018 年初降壓工藝測試至今,平臺生產分離器維持400-450KPa操作壓力,正常生產運行。(2)該平臺生產水系統投運前(約2020年以前),平臺生產分離器生產操作壓力繼續降至200KPa-300KPa,與同類配置外輸泵、生產水增壓泵的該油田的另兩個鉆采平臺工藝操作壓力基本相同。(3)平臺生產水系統投運后(約2020年以后),該平臺通過增設生產增壓水泵,以實現生產分離器維持永久性低壓操作工況。

3.2 增設生產水泵調研

增設3 臺生產水增壓泵(2 用1 備)及相關配管的工程投資概算400萬,先在平臺生產水系統管線上改造預留水泵接入口,結合平臺預測產水量,逐步配置生產水泵。

3.3 當前效果

(1)維持平臺低產井正常生產運行:成功將A11H、A9H、A6H井(需要導入平臺閉排罐生產)的油井導入正常生產流程,減少至停用平臺閉排罐(事故儲罐)正常進井液處理的工況。

(2)減少電潛泵故障率:平臺周期性出現電潛泵溫度高溫問題,得到緩解,電潛泵溫度下降并保持在較低合理狀態,油井電泵設備運行狀態得到改善,避免因電泵故障導致的修井作業。

(3)提高設施原油產量:經降壓前后對比,生產工藝降壓運行后,平臺外輸總液量提升約10%,每天貢獻液量約合50-60方,貢獻產油量20-25方/天。

(4)改善設施腐蝕環境:平臺工藝系統降壓后,生產分離器操作壓力降低,增加原油脫氣量,減少CO2腐蝕因子,改善生產分離器、海管內腐蝕環境。

3.4 經濟價值

直接經濟價值:平臺工藝系統壓力下降,各生產各油井回壓均有降低,且產能提升。平臺外輸總液量提升約10%,每天多貢獻產量約合60方,外輸平均含水60%,折合原油24方。按照現在油價平均約70 美元/桶。每年的經濟效益,按每年生產350天計算,折合2514萬人民幣/年。自2018年初降壓生產,半年時間已產生經濟價值近1257萬元。

間接經濟價值:減少平臺電潛泵因高溫故障,產生修井作業費用,單次作業費約150 萬元估算,以目前4 口(A11H/A9H/A6H/A12H),間接影響費用總計150*4=600萬元

4 結語

生產工藝系統整體降壓生產實踐效果顯著,解決某油田多口油井產能低,多口油井無法正常生產運行的困局。開展生產工藝系統整體降壓實踐,在稠油油田及類似品質油田具有應用前景。

近年來(2013 年以后),因經濟評價,海上油田新項目多采用全壓設計。全壓設計無外輸泵也無生產水增壓泵的油氣混輸模式,或有外輸泵但無生產水增壓泵,設施生產分離器處于相對高壓的操作狀態,造成井下電潛泵、和地面溶解氣過多,內腐蝕加劇等問題。建議嘗試生產工藝系統整體降壓的方案,解決海上油氣生產的相關問題。