架空蒸汽管道系統應力分析研究

浦 哲 任 彬 石生芳 趙 番 王潔璐 李 瑋

上海市特種設備監督檢驗技術研究院 (上海 200062)

上海壓力管道智能檢測工程技術研究中心 (上海 200062)

蒸汽是工業生產公用工程中的一種專用介質。利用煤、天然氣等化石燃料燃燒產生的熱量對鍋爐進行加熱,通過控制壓力,使水蒸發得到飽和蒸汽、過熱蒸汽。因此,蒸汽管道一般均承受壓力和溫度的影響。蒸汽管道由于長期運行容易產生受熱膨脹和支吊架失穩:蒸汽管托產生熱位移造成支架脫空,引起整個系統受力的變化,造成局部應力過大,產生破壞;而高溫蒸汽管道使用的材料一般為合金鋼,運行時的高溫容易使其產生蠕變、內部球化、石墨化等材料劣化現象,造成疲勞破壞。

近些年,蒸汽管道事故嚴重威脅人民的財產和生命安全。2016年8月11日,湖北省當陽市馬店矸石發電有限責任公司高壓蒸汽管道發生爆管事故,導致22人死亡、4人受傷,屬重大安全事故[1]。2017年12月23日13時45分左右,位于嘉興市南湖區新豐鎮的嘉興市富欣熱電有限公司的蒸汽管道旁通蒸汽回收支管發生爆裂事故,造成6人死亡、3人重傷[2]。蒸汽管道爆炸會產生巨大的物理沖擊波,還有高溫燙傷的風險。由此可見,蒸汽管道爆炸的危害性極大。因而,對蒸汽管道進行柔性設計和應力分析具有極其重要的意義:對管道系統的整體應力狀況進行分析[3],確定出應力載荷較大的危險點,有助于檢驗人員發現應力腐蝕開裂等缺陷,保障不停輸全面檢驗的準確性和可靠性。

1 工程概況

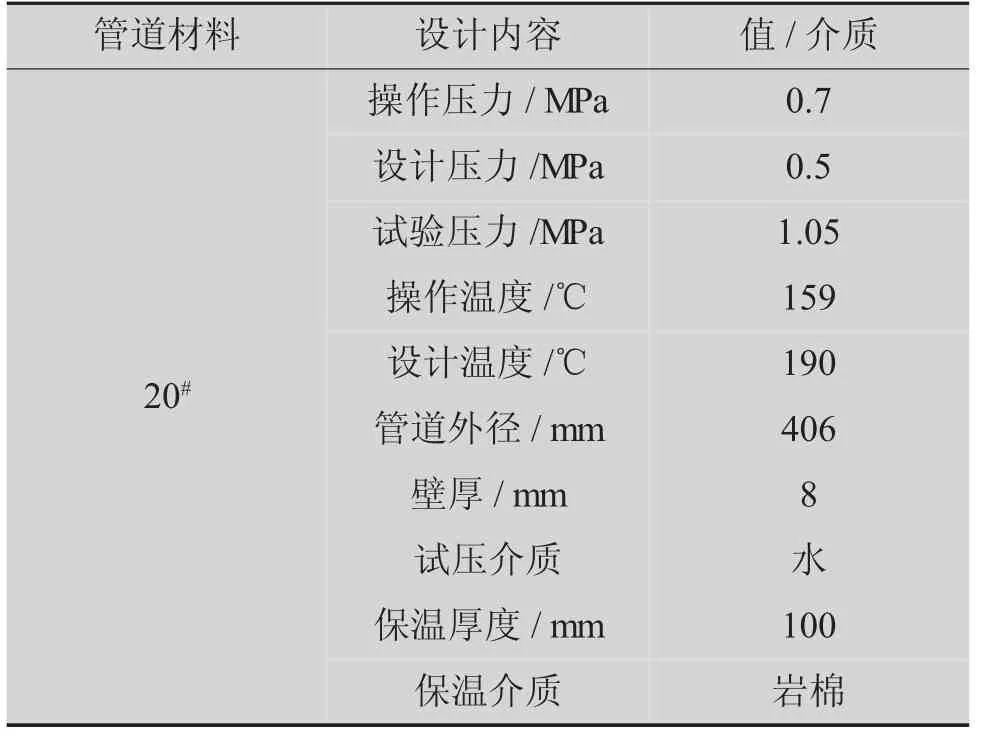

某化工廠蒸汽管道通過氣化裝置余熱鍋爐送出,沿全場管廊送至脫硫裝置、空分裝置、罐區等裝置。總管廊為5.5,7.5及10.0 m三層,蒸汽管道布置在頂層,二層為電氣、儀表橋架以及檢修通道;管道多處采用“π”型自然補償器、經過馬路時的管道升高“n”型補償器以及改變走向的“Z”型補償器。蒸汽管道的設計參數如表1所述。

表1 蒸汽管道設計參數

2 簡易判別方式

蒸汽管道受熱產生的膨脹應力將對管線及設備產生重要的破壞,GB 50316—2000《工業金屬管道設計規范》(2008年版)9.2.1.1規定:管道的設計溫度小于或等于-50℃或者大于或等于100℃,均為柔性計算的范圍。柔性設計的目的[4]是保證管道在設計條件下具有足夠的柔性,防止管道因膨脹、冷縮、端點附加位移、管道支撐設置不當等原因出現問題。增加管道柔性的方法有:

(1)選用專用補償器,如波紋補償器、旋轉補償器等。專用補償器制造較為復雜,造價高,一般采用法蘭與管道進行連接,存在一定的壽命;補償器均需要根據工況定制,當管道內工況發生波動或者補償器出現質量問題,容易出現不可預測的泄漏。(2)選用自然補償結構。自然補償器可以采用管道具體走向呈現多種圖形,如“L”、“Z”、“π”等平面結構,也可以是基于空間結構的自然補償器[5]。自然補償器具有結構簡單、運行可靠、投資少等優點,現場管道如圖1所示。

圖1 蒸汽管道布置圖

本項目中的蒸汽管道采用自然補償器,蒸汽管道以固定點為分割點,將兩個固定架之間的管道看作一個獨立的管系進行計算,當每段管系計算合格后,再進行整個管系的合成。據此可以將管系分成4段,每段兩端均為固定支架。分割好的幾個獨立管線如表2所示。

表2 管系分割情況一覽表

如果管道內介質滿足非極度危害或者高度危害,且滿足同一管道規格、無分支管、兩端固定的條件下,可以采用SHT 3041—2016《石油化工管道柔性設計規范》經驗判別式,即管道熱應力在許可范圍內,管道不會因熱應力而造成破壞,可以不進行詳細的計算,也就是說,管道可以通過自身補償來滿足熱膨脹產生的應力,不需要額外設置補償器。公式(1)~公式(5)如下:

式中:Δx為管道沿坐標軸x方向的線位移全補償值,mm;Δy為管道沿坐標軸y方向的線位移全補償值,mm;Δz為管道沿坐標軸z方向的線位移全補償值,mm;α為管道材料在安裝溫度與計算溫度間的平均線膨脹系數;T2為管道設計溫度,℃;T1為管道安裝溫度,℃;Lx為兩固定點之間x軸方向坐標差值,mm;Ly為兩固定點之間y軸方向坐標差值,mm;Lz為兩固定點之間z軸方向坐標差值,mm;D為管道外徑,mm;y為由管道系統吸收的全部位移應變的總和,mm;L為管道固定點間的展開長度,m;U為固定點間的距離,m。所有值均滿足該判別式,所以該管系柔性合適,通過自然補償即可,無需采用專用補償器。

這種簡單的判別方式對于現場檢驗時快速判斷管道二次應力是否超標具有重要的實際意義,相較于軟件計算,可以大大節省建立模型的時間,但是該方法不能作為判斷一次應力是否超標的條件,也無法計算各個節點的位移量。

3 應力分析

CAESARⅡ軟件是美國COADE公司研制開發的專業管道應力分析軟件,被廣泛應用于石油、化工、電力等領域。CAESARⅡ是以梁單元模型為基礎把管道模擬為剛性桿的有限元分析軟件,它可以按照ASME B31-2016系列進行應力校核。利用CAESARⅡ軟件進行分析的主要內容包括:數據輸入、設定邊界條件、設定工況、模型檢查、分析計算、問題處理等環節。

一般來說,蒸汽管道的工況包含了設計、安裝、試壓、運行等,每種工況的壓力、溫度等均有差別。軟件工況中各字母符號含義如下:T1為操作溫度,℃;T2為設計溫度,℃;P1為設計壓力;W為管道及介質質量;WW為沖水質量;HP為水壓試驗壓力。為了校驗管道應力情況,按照表3進行了工況選定。

表3 工況選取一欄表

根據表3對各種工況進行劃分,計算所有工況的應力值。L4,L5工況下的最大一次應力均在節點1190#處,其中綜合應力所占許用應力比例分別為57.3%,54.7%;L6,L7工況下的最大二次應力均在節點510#處,綜合應力所占許用應力比例分別為25.4%,20.0%。1190#以及510#節點均為90°彎頭,因此彎頭是二次應力分析的關鍵點。綜上所述,一次、二次應力校驗合格,滿足ASME B31.3-2016的要求。通過軟件計算所得各工況最大應力所在節點位置以及所占需用應力的百分比如表4所示。

表4 各工況最大應力一覽表

同時計算L2及L3兩種工況下各節點x軸、z軸的位移量,其中位移方向與坐標軸方向一致時為“+”,位移方向與坐標軸方向相反時為“-”。L2工況下,x軸方向最大位移在節點510#處,最大位移量為+112.30 mm;z軸方向最大位移在節點495#處,最大位移量為-91.57 mm。L3工況下,x軸方向最大位移量亦發生在節點510#處,最大位移量為+139.30 mm;z軸方向最大位移亦在節點495#處,最大位移量為-114.01 mm。將L3工況管道x,z向的位移量進行整理,如圖2所示。

圖2 L3工況下各節點的位移量

4 檢驗方案的定制

壓力管道常見的損傷形式主要包括壁厚減薄、表面開裂、內部開裂、微觀組織變化、內部微裂紋、材質脆化、幾何形狀變化等。常用的檢驗檢測方法主要有宏觀檢查、超聲波測厚、磁粉檢測、滲透檢測、超聲波檢測、射線探傷、渦流檢測、金相檢查、硬度測試等。應力是產生應力腐蝕破壞的必要條件,因此,可根據應力分析評估結果,有針對性地制定管道檢驗策略,避免盲目性。

以一次應力、二次應力較高的部位作為重點,對應力較高部位的焊縫進行無損檢測、壁厚測定等。由于材料在高溫情況下發生蠕變,容易使材料發生退化。因此對于工作溫度大于370℃的碳素鋼和鐵素體不銹鋼管道,或者工作溫度大于450℃的鉬鋼和鉻鉬鋼管道,需要對金相和硬度進行抽查檢驗。

針對位移量較大的部位,重點進行宏觀檢測,觀察管道支架是否出現卡澀、傾斜、大范圍移位甚至滑落管廊的情況,是否出現支架與管廊脫空現象,以及管道是否由于x軸方向位移過大,導致與管廊周邊管道發生擠壓、膨脹等情況。

對于宏觀檢查中發現的保溫層破壞情況 (在保溫材料和基體金屬間局部區域形成腐蝕環境,導致保溫層下腐蝕的發生),可以通過測厚方式來檢查腐蝕程度,對管道剩余強度進行評價,并對管道腐蝕剩余壽命進行預測。對于保溫層、油漆或涂層完好的情況,在工藝條件允許的前提下,使管道外表面溫度盡可能避開層下腐蝕敏感溫度區間,定期做好目視檢測及腐蝕部位的壁厚測定。

5 結語

利用CAESARⅡ軟件來計算一次應力以及二次應力、管道位移情況,該蒸汽管道的計算結果符合ASME B31.3-2016的要求。計算結果中一次應力以及二次應力均位于彎頭等管件處。相關文獻[6]均認為彎頭管件等處是薄弱環節,因此,對于該類管件應加強日常監督管理。

蒸汽管道是工業生產中不可或缺的一種壓力管道,但是隨著近幾年蒸汽事故的多發,蒸汽管道的安全性越來越受到人們的重視。本文介紹了一種簡單判斷管道柔性的經驗判別式,該方法計算量小,可以借助Excel等軟件簡單處理,適合對現場檢驗管道的初步判斷,但是需要注意該方法的適用條件。利用CAESAR II軟件建模后可以對整個管系進行較精準的計算,根據計算結果,及時發現管道中存在的風險隱患,并有針對性地制定檢驗方法,克服隨機抽查的弊端,對壓力管道檢驗具有重要的意義。同時,該方法為TSG D7005—2018中2.4.2.7規定的必須進行應力分析的幾種情況提供了一種可靠的實施方法,希望其能夠為管道定期檢驗提供一些借鑒意義。