內浮頂儲罐浮盤損壞原因分析與預防措施

祝春強(中國石油廣西石化公司 儲運一部,廣西 欽州 535000)

某日沿海某煉廠儲運部門,當班外操陪同化驗室人員對某汽油罐進行上罐采樣操作。上罐后,外操發現罐頂汽油味較大,于是通過檢尺口向罐內查看,發現罐內油面清晰可見,外操立即停止該罐后續一切操作。聯系管理人員后打開透光孔看查看后確認浮盤已損壞并下沉。根據《石油煉制工業污染物排放標準》(GB30570-2015)中儲罐排放油氣濃度120mg/m3、及儲罐周邊空間油氣濃度4mg/m3 的標準要求,該部門陸續對該罐區的其他7臺汽油罐進行浮盤更換過程中發現浮盤落地后都有不同程度的損壞,因此對內浮頂儲罐浮盤損壞原因進行研究分析,并提出相應的預防措施。

1 原因分析

1.1 浮盤失衡是導致浮盤沉船的直接原因

通過現場勘查,發現液位計護管自高度10米處往下有明顯的劃痕,東側罐壁高度2 米以下處有明顯劃痕。該浮盤的113根浮筒僅剩10根連接在坍塌的浮盤上,其余均散落在罐底,其中有75根浮筒在端部撕裂,損壞比例約達66.4%。經綜合分析認為:浮盤失衡是導致沉船的直接原因。

1.2 浮盤質量、安裝存在問題

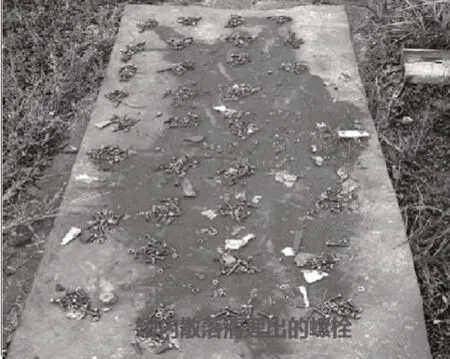

支腿大部分安裝在浮筒端部,浮盤落底后支腿受力不均從而使部分浮筒端部撕裂進油,導致沉盤。經檢查發現,浮筒吊帶安裝時緊固件未采取防松措施,在浮盤運行過程中,大量螺栓脫落(脫落數量為317 套),浮筒脫落也導致沉船原因之一。即使設計不錯的鋁浮盤,由于浮盤安裝質量及錯誤也會造成浮盤實用效果不好,多企業都已發生許多這樣的案例。

1.3 罐底板沉降不均

罐底東側及南側積水較深,達10cm,而西側及北側無積水,罐底不平再浮盤再次落底后支撐不平,并且罐底不平也會導致罐壁垂直度發生變化,從而導致浮盤再次升降發生卡盤的可能性,造成浮盤損壞而沉盤。

1.4 設備腐蝕原因

檢查過程中發現,浮盤的部分蒙皮、浮筒吊帶及防旋轉鋼絲繩罐底錨板等腐蝕嚴重。浮盤升降過程中,汽油從破損的蒙皮處竄至浮盤上部,導致浮盤失衡從而沉盤。排查該罐儲存記錄,發現該罐運行期間曾儲存汽油組分催化汽油,硫含量較高。鋁是兩性金屬,易溶于烯酸,也易溶于強堿。由于該石化公司地處南方沿海地區,高熱高濕氣候,儲罐付油時潮濕空氣通過通氣孔進入儲罐,當儲罐收油時,由于內浮盤密封圈與罐壁之間有一定間隙,在正壓力作用下,少部分油氣逸出,含硫氣體與空氣中的水和氧相互促進加速腐蝕,浮筒與蒙皮之間為氣液交替處,腐蝕尤為嚴重[1]。

1.5 生產運行原因

1.5.1浮盤多次落底

近五年來,該罐多次因油品牌號更換、采樣器維修,辦理了工藝卡片變更,將液位降至0.3 米以下。由于罐底不平導致浮筒支撐受力不均衡而傾斜造成浮盤破損,再次進油后浮盤失穩導致沉盤。

1.5.2湍流影響

進油量大產生的湍流就大,另外啟攪拌器液位不能太低,否則攪拌效果是滿足了但產生的湍流也較大。湍流越大對浮腿及整個浮盤沖擊也就越大。

2 預防措施

2.1 設計方面

2.1.1進油管設計要求

進油管如果太短靠近管壁,在進油的時候會在儲罐進油側形成很大的頂升力,使浮盤首先在該部位向上升起,而在遠側由于受到沖擊力較小從而造成浮盤受力嚴重不均勻,進而使浮盤將以傾斜上升,這種傾斜斜率變化隨著液位上升逐步減小。浮盤發生傾斜是最容易發生卡盤現象,嚴重甚至造成浮盤破損直至沉盤。如下圖所示[2]。

根據《中國石油天然氣股份有限公司輕質油品儲罐技術導則》第3.4.1規定:儲罐進出油口應設置擴散管。擴散管一般深入罐中間,并且擴散管開多孔,開孔多少與孔間距根據需求進行計算,由于開孔總面積遠大于進油管截面積,從而流體進入擴散管后壓力和速度大幅降低,減少進油過程中浮盤的傾斜,從而更好保護浮盤。

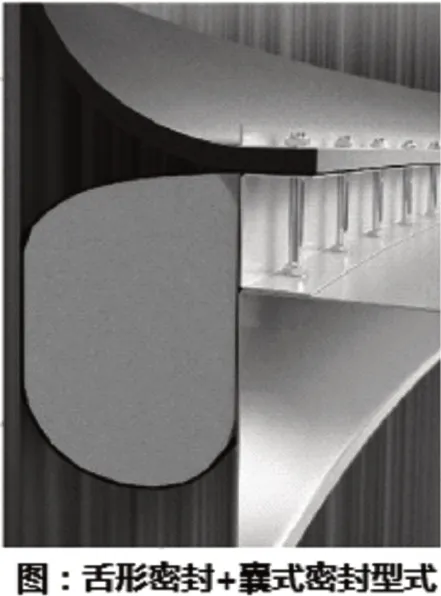

2.1.2密封設計與選擇

浮盤密封主要形式有舌形密封和囊式密封兩種型式,并且要求采用導靜電橡膠,橡膠材質有丁晴橡膠和氟橡膠等。涉及芳烴、汽油需使用氟橡膠,避免丁晴橡膠被苯系物溶解。根據《石油煉制工業污染物排放標準》(GB30570-2015)內浮頂罐的浮盤與罐壁之間應采用液體鑲嵌式、機械式鞋型、雙密封等高效方式。目前企業普遍選用填料式舌形密封(即囊式密封+舌形雙密封型式),內充海綿,這種密封形式是面接觸,密封效果好。填料式舌形密封也起到浮盤與罐壁的緩沖作用,避免由于浮盤與罐壁硬接觸。

2.1.3浮盤型式

目前市場上普遍應用的有三種類型的內浮盤:鐵艙式、夾板式、浮筒式,其中浮筒式市場占有率約99%以上。鋁制浮筒式內浮盤具有造價低廉、重量輕、施工簡單等優點在輕質油品儲罐得到廣泛使用,但是由于其在浮盤下部存在油氣空間、加之浮盤本體結構強度很低極易損壞等原因,致使浮盤運行過程中不斷有企業發生浮盤卡盤或沉盤事件。隨著國家環保要求不斷提高,《石油煉制工業污染物排放標準》(GB30570-2015)中儲罐排放油氣濃度120mg/m3、及儲罐周邊空間油氣濃度4mg/m3的標準要求。浮盤結構型式也在不斷開發并投入使用,全接液蜂巢內浮盤作為一種全新的儲罐內浮盤技術,自2014 年初推廣應用以來,已經在中石油、中石化、中海油下屬多家單位進行了成功應用。浮盤整體結構強度大(強度超過API650(H4.2.1.4)要求7 倍以上),架構緊密,具有良好的抗震性,消除了油氣空間等缺陷。

2.2 設備安裝與維護方面

2.2.1浮盤安裝

企業對浮盤安裝質量控制應該嚴格,從本質上對浮盤安裝質量進行監管。鋁浮盤基本安裝要點[3]:(1)在鋁浮盤安裝之前,應將可能損傷密封帶的焊渣、毛刺等清除干凈并打磨平滑,否則會劃破密封導致海綿進油從而造成浮盤破損。(2)鋁制內浮頂平面度偏差不應大于10mm。(3)所有支柱應保持垂直,偏差不得大于10mm,尤其是支柱安裝不能隨意性,如有的安裝在浮筒上,有的安裝在工子梁上等等。

2.2.2定期檢測與維護

按《中國石油天然氣股份有限公司輕質油品儲罐技術導則》8.3.1 條第二款規定:含硫量高的輕質油品儲罐未采用氮封或內防腐處理等特殊安全措施時,清罐周期不應超過2年;采用氮封等安全措施時,清罐周期可適當延長,但不應大于4年。其它輕質油品儲罐清罐周期為6年。部門需制定了罐頂油氣和罐底水樣定期抽檢制度,以確定浮盤密封和罐底板腐蝕情況。

2.3 生產優化管理

2.3.1減少浮盤落地頻次

按《中國石油天然氣股份有限公司輕質油品儲罐技術導則》7.2.3條第7款規定,嚴格按儲罐液位控制指標進行控制,上限不得超過高高液位,下限不得低于低低液位(低低限液位報警設置高度:浮船支撐高度+200mm),既最低運行液位為2 米。該罐浮盤自2014年至今由于生產計劃要求及維修罐下采樣器需要已落底三次。

2.3.2制定浮盤檢查規定。

(1)浮盤落底操作大部分應工藝生產需要進行,重點關注了操作的流速、流量和外漏情況,明確浮盤升降操作后對浮盤的相關檢查規定。(2)每月在內浮頂罐固定頂上打開透光孔檢查有無滲漏;(3)按規定定期對內浮盤氣相空間進行采樣分析并建立臺賬,發現異常數據跟蹤分析,必要時開罐檢查。

2.4 其它措施

利用Fluent 計算流體軟件對內浮頂儲油罐浮盤湍流沖擊進行動態數值模擬,通過實驗室試驗數據驗證數值模擬流場的精確性和可靠性,通過對罐內湍流的建模來制定儲罐進油流量與最低運行液位的工藝卡片制定。該課題目前正處于研究申報階段,最終能實現每個內浮頂儲罐工藝卡片具有定性定量的依據,更好保護浮盤及設備穩定性,減少設備事故發生。