汽車保險杠注射模設計

黃 智

中山職業技術學院(廣東中山 528400)

1 引言

目前,我國的模具制造行業有了飛速的發展,對模具的要求也更加精細化,一些模具設計軟件(比如UG、Creo、MoldFlow等)也越來越先進。在模具開發前,運用UG、Creo等對塑件結構進行充分的分析,然后運用MoldFlow軟件對塑件進行模流分析,找出最合理的進澆位置,并且結合以前開發同類模具的經驗,可以開發出更合理的模具。

保險杠是汽車的一個外觀零件,精度要求較高,重量較重,材料為PP。如果模具設計不合理,注射成型時塑件容易出現變形、熔接縫、氣泡、燒焦或者披鋒等不良現象。因此,為了生產出合格的塑件,除了有合理的注射成型工藝外,還應有一副結構合理、精度較高、使用壽命較長的注射模。現介紹一款汽車保險杠的塑料注射模,分別從定模結構、動模結構、冷卻水路、流道、頂出機構、排氣槽設計等幾方面對該模具進行分析。

2 塑件結構分析

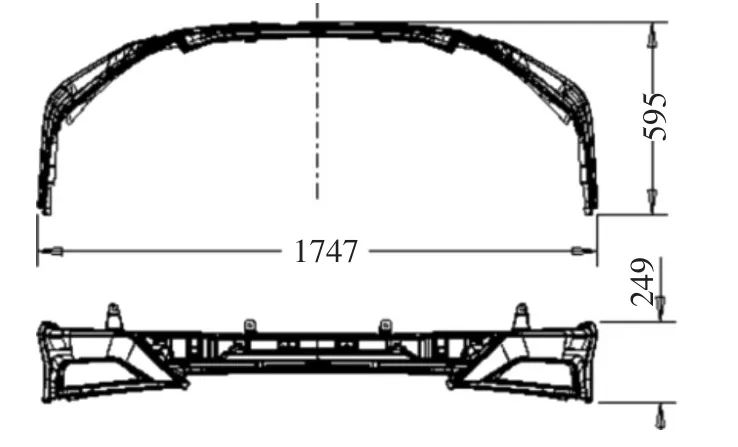

該汽車保險杠長度約為1.75m,高度為0.6m,寬度為0.2m,壁厚為2.5mm,主視圖呈扁擔形,前視圖呈拱形,如圖1所示。塑件上有若干個異形通孔和兩個車燈裝配位,可以在模具上用碰穿方式實現。塑件的側面有若干個圓孔,不能順利脫模,需用動模滑塊機構實現,塑件上無倒扣,模具上沒有斜頂機構。

圖1 汽車保險杠塑件圖

3 定模采用整體結構設計

汽車保險杠的定模鋼材選用GS738,采用整體結構,即膠位直接出在定模板上,而不是在定模板上開框,再把型腔零件鑲進定模框中。這種整體結構使定模更牢固,強度更好,能有效防止型腔變形,也能防止注射成型時產生飛邊。

定模板的尺寸為2,250×600×720mm,使用鍛打料,型腔側邊鋼料最薄處的尺寸為200mm,型腔底面最薄處的尺寸為120mm,強度符合模具生產的要求。同時為了防止動、定模在注射成型時產生錯位現象,除了用導柱導套定位外,還在定模與動模分型面上設計凸、凹的定位機構,在合模后,該機構能使動、定模緊緊地嚙合在一起,可靠性較好,有效防止動、定模發生錯位,避免膠位不均勻,定模整體結構如圖2所示。

4 動模采用分體結構設計

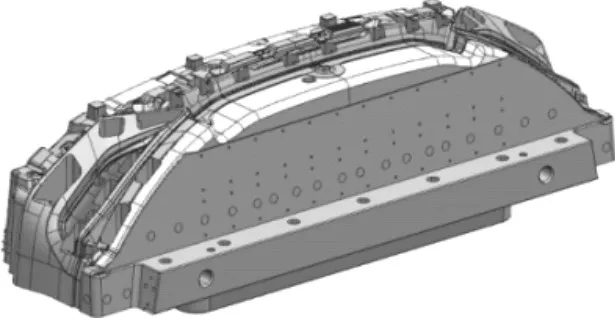

汽車保險杠型芯的形狀又細又長,呈拱形。將動模的型芯和動模板分開,則動模板可以用較低品質的材料(S50C,2,250×600×320mm),型芯采用較好的材料(P20鍛打料,1,728×600×528mm),型芯材質比動模板材質好,不僅能節約原材料成本,可以降低加工的工作量。加工完成之后,再將型芯鑲進動模板框中,符合模具設計原理。為了防止型芯磨損,在動模型芯上增加耐磨片,耐磨片的材料選用40Cr,并熱處理至47~50HRC,具有耐磨和潤滑作用,動模鑲件結構如圖3所示。

圖3 型芯鑲件結構圖

5 優化冷卻水路

冷卻水路在塑料模具結構中非常重要,它直接關系到塑料模具的成功與否。保險杠的材料為PP,該材料比重為0.9~0.91g/mm3;成型收縮率為1.0%~2.5%;成型溫度為160℃~220℃。冷卻溫度為50℃~90℃,當模具溫度低于50℃時,PP的流動性不好,無法充滿整個型腔,易產生注射不滿、熔接不良、流痕,模溫高于90℃時,塑件冷卻時間長,易發生翹曲變形,因此,控制模具溫度非常重要。為了使正常生產的模具各部分溫度保持均勻,根據保險杠塑件形狀對冷卻水路分布進行優化,在模具材料較薄的部位(比如型腔的中間部位)適當減少冷卻水路;而在模具材料較厚的部位(比如型腔的兩端),適當增加冷卻水路,這樣可以通過冷水在模具中的流動控制模具溫度,并使各部分的模溫均勻,以達到PP料的注塑要求,其中定模冷卻水路設計如圖4所示,動模鑲件的冷卻水路圖與定模類似,由于篇幅原因,這里不再列出。

6 集水塊集中供水

傳統的冷水連接方式是只有一個冷水進口和一個冷水出口,一般情況下直接將模具的冷卻水管連接在自來水管上,不同的冷水管是以串聯的方式聯接在一起,當冷水從一個冷水管流進另一個冷水管時,也會從其他水管中帶入熱量,使不同冷水管的溫度逐漸升高,導致模具不同位置的溫度不均勻。而采用集水塊集中供水結構,不同冷水管是以并聯的方式連接在一起,使模具上每個冷水管的水都是直接從自來水管中流出的自來水,水溫一致,從而使模具各部位的溫度均勻,而且集水塊供水結構不但可以能簡化水管的連接方式,減輕工人安裝冷水管的勞動強度,還可以減少故障發生率,該模具集水塊集中供水結構如圖5所示。

圖5 集水塊快速裝置

7 熱流道進料系統

汽車保險杠的形狀是又細又長,且為拱形結構,如果采用大水口或細水口的進料方式,由于流道的距離較長,水口材料浪費大,導致生產成本提高,同時也會嚴重影響高分子聚合物的流動性能,需要提高注射成型壓力才能滿足成型需求,而且提高注射成型壓力會導致塑件出現飛邊或披鋒、氣泡或者燒焦的現象。另外,大水口或細水口的流道較粗,需較長時間才能使流道中的材料冷卻,從而導致生產周期較長。而使用熱流道進料就能克服上述現象,它能縮短流道長度,減少水口料的浪費,也能減輕注射成型壓力,節約注射成型成本,該模具設計有3個熱流道進膠口,如圖6所示。

圖6 熱流道結構圖

8 頂出機構

保險杠塑件表面積較大,并且塑件上有許多筋位,需要有較大的力才能將塑件從型芯中頂出,如果用頂桿頂出,由于頂桿的橫截面積較小,則單位面積上所受的力非常大,在頂出時容易在塑件上形成頂白,嚴重情況下有可能損壞塑件,如果增加頂桿,則頂桿的密度就會增加,從而會影響型芯中冷卻水路的設計。為了避免這種現象,將頂出機構做成頂塊的形式,有兩個方面的優點:①增加頂出位置的受力面積,可以減少單位面積上的頂出力,避免在塑件上出現頂白;②頂出機構的頂桿直徑較小,不影響型芯的強度,也不影響在型芯中冷卻水路,頂出機構的結構如圖7所示。

圖7 頂出機構

9 增加排氣槽,提高塑料的流動性

保險杠的體積較大,型腔里面充滿大量的空氣,在注射成型時,高溫的高分子化合物將在極短的時間內填滿整個型腔,如果型腔中的空氣不能及時排出,空氣就會在短時間內被壓縮,形成高溫高壓的氣體,當溫度超過高分子的燃點時,就會使塑件上出現燒焦的現象。而且,如果空氣不能及時排出,還會在塑件上形成氣泡,出現注射不滿的現象。為了使型腔中的空氣順利排出,在塑件上細、深位或筋位處增加頂桿,或將這部分做成鑲件形式,使型腔中的空氣沿鑲件側壁排出。另外,還在定模的車燈碰穿位置沿車燈的輪廓添加排氣槽和排氣孔,因排氣孔的直徑較大,能使型腔中的空氣沿排氣孔快速排出,而且在車燈裝配位置添加排氣槽和排氣孔,塑件上的不良現象將會被車燈遮住,不影響塑件的外觀,也不影響模具強度,車燈位的排氣槽和排氣孔如圖8所示。

圖8 在車燈位置添加排氣槽

10 模具整體結構

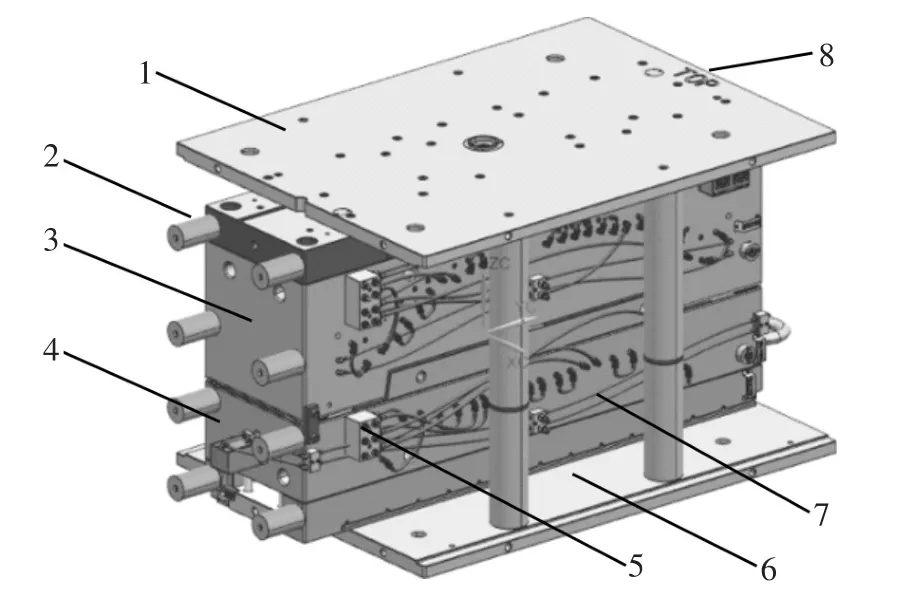

由于模具上有許多活動零件,運動時受重力的影響,在模具開模和合模過程中,應合理利用重力,因此,必須在模具裝配圖上標識擺放方向,嚴禁在注塑機上反裝。另外為了保護模具上的水管接頭等零件,還需要在模具上加裝模腳,模具結構如圖9所示。

11 模流分析果及解決方案

經過MoldFlow軟件對塑件進行分析可以發現,塑件各部分厚度均在2.5mm左右,不存在明顯的厚度差,用3個澆口比較合理,可以減少熔接縫等不良現象,塑件的填充時間為6s,注射時的最大壓力在澆口附近,為147MPa,溫度分布在材料允許范圍以內,流動前后溫差較小,鎖模力在30kN以下。

模流分析結果顯示,在車燈處以及扣位處存在熔接鏠和氣泡,這些缺陷可以加工通過排氣槽、添加頂桿得到解決。

模流分析結果顯示,塑件在成型過程中,由于冷卻不均勻、收縮不同步或分子配向性效應等原因,可能會導致翹曲,總體翹曲變形量為15mm左右,可以通過降低注射速度,改善冷卻水路,增加保壓時間等方面得到解決。該塑件的模流分析如圖10所示,由于塑件較細長,為了篇幅關系,這里只截取模流分析圖的一半。

圖9 模具的整體結構

圖10 模流分析圖結果

12 模具工作過程

注射完成后,在注塑機的作用下,動模與定模分離,在包緊力的作用下,塑料制件緊緊包裹在動模型芯上,并跟隨動模一起運動,與定模分離。同時動模各滑塊一起運動,各滑塊在各自的斜導柱(斜導柱安裝在定模)的導引下,同時向遠離模具中心的方向運動,直至完全脫離塑料件,最終實現滑塊型芯和塑件的分離。當動模運動到極限位置后,動模與定模完全分離,注塑機推桿推動模具的推板向定模方向運動,進而帶動所有推桿、頂桿和頂塊一起作頂出運動,當限位柱碰上動模動模板底面時,頂出機構停止運動,此時滑塊已脫離塑件,塑件從動模型芯上被頂出,整個頂出動作完成。各頂出機構在注塑機推桿的作用下開始復位,該模具設有一個復位開關,在復位開關完全到位的情況下,表示模具各零件(包括頂桿、滑塊等)已完全復位,此時才可以合模,開始下一次注射成型周期。

13 結論

本模具生產時所使用的注塑機為2,000t,具有注射壓力小、水口料浪費少、成型快、塑件變形小、塑件表面缺陷少等優點。經實際生產證明,本模具結構設計合理,生產效率高,模具使用壽命長,目前仍在正常生產。