后背門內板密封面起皺問題的改善

劉玉山,趙 明,鄭 飛,張 毓

奇瑞商用車(安徽)有限公司(安徽蕪湖 241000)

1 引言

汽車沖壓件對汽車的安全、隔振降噪性能以及整車造型與靜態感知質量等具有重要影響,大多數汽車沖壓件由空間構造復雜、成形尺寸較大、板料厚度較小的自由曲面構成,板料在沖壓成形過程中易因各區域受力不均勻、進料不一致等產生起皺、開裂、變形、滑移線等表面缺陷,其中起皺是汽車沖壓件中最常見的缺陷。起皺問題不僅無法滿足沖壓件質量要求,同時浪費原材料,增加生產、返修等成本,同時也影響白車身密封性及美觀。

后背門內板造型復雜,局部深淺不均,導致拉伸過程中板料走料不均,易出現起皺或開裂等質量問題。同時后背門內板在裝配中與后背門護板匹配,密封面的起皺會導致制件密封性不良。

現以某車型后背門內板為例,如圖1所示,材料DC06,料厚0.7mm,闡述了制件起皺產生的原因,同時結合有限元仿真模型對制件進行分析,通過調整更改拉伸筋形狀、尺寸、參數,增加強壓面等方法,解決制件起皺問題,以滿足制件尺寸與表面質量要求。

2 后背門內板結構特點

由于后背門內板造型成V字型,起皺部位分布在V字底部。因為在成形過程中板料會集中在此,導致多料。同時該處為護板的密封面,無法增加特殊造型,導致聚集的板料無法消除產生起皺。

3 影響沖壓件起皺部分因素及解決方法

(1)拉伸件在拉伸過程中起皺的原因很多,主要原因有以下幾個方面:

a.沖壓件拉伸深度太深,導致制件在走料的過程中板料流動過快,形成起皺。

b.沖壓件在拉伸過程中凹模R角過大,導致在拉伸過程中凸模無法壓住料,造成板料流動過快形成起皺。

c.沖壓件壓料筋不合理,壓料筋過小和位置不正確,不能有效阻止板料過快流動,形成起皺。

d.頂桿的壓力過小,使沖壓件成形不徹底,形成起皺。

e.模具定位設計不合理,導致沖壓件拉伸過程中無法壓住料或者壓料邊過小,導致在拉伸過程中無法壓住料,造成起皺。

f.凸凹模間隙過大導致在拉伸過程中無法壓住料,造成起皺。

(2)防止沖壓件起皺的措施方法:防止起皺的方法就是要保證沖壓件在拉伸過程中模具能夠壓住料,保證合理的板料流動速度。沖壓件在拉伸時板料流動過快,則可造成起皺;另一方面,板料流動過慢,則可造成沖壓件開裂。

a.采用合理的壓料裝置。當采用壓料裝置時,壓料裝置將毛坯變形部分緊緊壓在,并對其作用壓料力,以防止凸緣部分拱起而造成起皺。壓料力的大小要合適,壓料裝置分為彈性壓料和剛性壓料兩類:彈性裝置適用于淺拉伸,剛性裝置適用于深拉伸。

b.合理采用拉伸筋。在壓料面上設置拉伸筋是調節控制變形阻力的一種有效和使用的方法。拉伸筋能夠很好的調節材料的流動情況,使拉伸過程中各部分的材料流動阻力均勻,使材料流入到型腔中的量適合制件的需要,防止多則起皺,少則開裂的現象。

c.對于形狀復雜的曲面拉伸件,應設置拉伸筋,以提高拉伸的徑向拉應力以控制起皺;拉伸筋的設置位置在徑向拉應力較小的部位上,即板料易流動的部位。

d.對于拉伸深度相差大的拉伸件,拉伸筋應設置在進料少的部位,這樣就可組織該部分過多的材料拉人凹模腔內,從而防止起皺。

4 后背門內板沖壓工藝排布

圖2所示為后背門內板沖壓工藝排布,根據制件造型特征考慮到沖壓方向,拉伸深度及零件功能等要求,確定沖壓工藝為5工序,分別是OP10:DR/拉伸;OP20:TR/修邊+CTR/側修邊+PI/沖孔;OP30:RST/整形+FL/翻邊;OP40:CPI/側沖孔+PI/沖孔+TR/修邊;OP50:CPI/側沖孔+PI/沖孔+TR/修邊,并確定每道工序的工作內容,如圖2所示。

5 起皺問題整改

5.1 制件起皺問題分析及整改方案制定

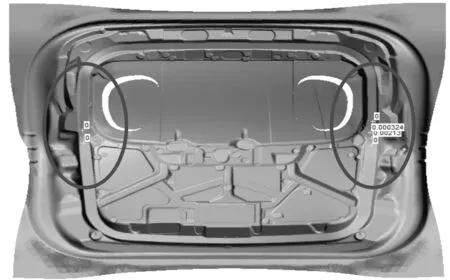

在制件起皺這個問題點上拉伸工序是關鍵,考慮到制件造型的復雜性,同時,為了減小拉伸深度對制件開裂、起皺的影響,拉伸模采用反拉伸、上、下壓料結構,該結構可以降低拉伸深度,同時也提升了制件的材料利用率。針對目前制件狀態進行CAE分析確認起皺點,并根據CAE分析結構查找起皺原因,如圖3所示。

通過圖3分析結果,該處在CAE分析中存在起皺,同現場實物狀態一致;以下是CAE成形過程,通過過程的變化分析、制定整改方案。

通過圖4的制件成形過程可以看出,當板料接觸后直到車型結束,起皺問題一直存在,隨著成形深度下將,起皺面積減少起皺狀態趨于好轉,但未能徹底消除。根據CAE分析結果結合現場實物狀態,制定以下幾種整改方案:

圖2 后背門內板沖壓工藝

圖3 后背門內板拉伸模具結構及CAE分析結果

(1)調整起皺對應面拉伸筋長度和形狀,控制板料流動。

(2)將起皺對應面的拉伸筋由圓筋改為方筋,增加阻力,如圖5所示。

(3)對起皺面增加強壓面,凸凹模間隙按照料厚的90%設置,強行把起皺面壓平。

對以上的方案重新進行CAE分析,制件問題左右對稱,為了更明顯的對比整改前后的效果,制件調整一半尺寸,如圖6所示。

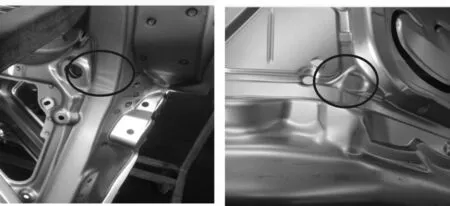

5.2 現場模具維修及調試

(1)拉伸筋補焊維修:針對前期的圓筋及拉伸筋長度不夠問題進行維修整改;現場補焊拉伸筋(見圖7),焊條采用7號鋼焊條:俗稱Super7,含高鉻成份,耐沖擊、耐磨,適用于磨槌、研土機、鏟齒、樁槌咀、汽車大型模具等硬面制造的電焊條。宜直流反接施焊,焊前工件適當預熱,焊條適當烘干,堆焊層硬度:58~60HRC。在保證焊條硬度的基礎上其他焊條也可以用,這里重點關注焊接砂眼,在拉伸筋上產生的砂眼會在后期生產中對制件產生拉毛問題。根據經驗,焊接前將模具母體和焊條加熱,去除水分,油脂等贓物,可以采用氣割烘烤,同時焊接時需要調整好焊接電流。

圖4 制件成形過程

圖5 更改拉伸筋后CAE分析結果對比

圖6 制件拉伸筋更改后(左/右狀態)CAE分析結果對比(左邊更改)

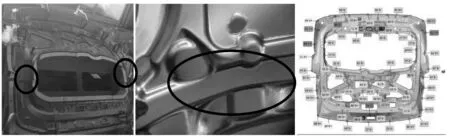

(2)對起皺面進行研合,使起皺面形成強壓面,強行把起皺面壓平,如圖8所示。模具型面研合是模具開發中最基本的工作,也是最重要的一步,模具研合的好壞直接影響制件的質量及生產的穩定性,其中各工序中拉伸模是重中之重;當制件成形到底型面還有輕微起皺時,通過型面的強壓可以保證制件型面平整,達到裝配質量需求。

6 制件整改后效果

通過以上方案的模具整改后,并由專業質量人員現場對面品檢查,同時借助白光掃描等手段判定制件質量達到產品要求,制件起皺問題消除,外觀質量達到整車AUDIT要求,如圖9、圖10所示。

圖7 現場模具拉伸筋補焊及模具研合調試

圖8 模具研合后起皺面處壓合狀態

圖9 制件整改前狀態

圖10 制件整改后狀態

7 總結

隨著沖壓CAE技術的不斷發展,模擬分析結果更加接近實際模具生產狀態。針對現場生產中出現的制件問題可以通過理論結合實際的維修方法,是每個模具人將要具備的能力。生產現場對質量問題進行診斷,制定整改方案。通過CAE軟件對方案進行分析、驗證方案的可行性及效果,最終確定整改方案并提供更加合理的整改數據,對制件整改質量和周期有著重要的作用。本文主要通過對后背門內板拉伸中存在的起皺問題通過CAE分析及模具過程維修等手段最終達到滿足要求的制件,對沖壓模具維修方法有一定的參考意義。當然要想得到精度更高,面品質量更好的沖壓件,需要在使用過程中不斷總結和完善。