裂解氣壓縮機組氮氣工況開車過程分析

郭飛虎

沈陽鼓風機集團股份有限公司, 遼寧 沈陽 110869

0 前言

裂解氣壓縮機組是乙烯裝置的核心動設備,其作用是通過對乙烯裝置上游原料的壓縮使裂解氣的壓力得到提升,以滿足后序深冷分離工藝的要求,從而節約乙烯裝置深冷分離階段的冷量[1]。乙烯裝置開車過程中,裂解氣壓縮機組能否順利啟動對乙烯裝置的實物料運行起著重要的作用[2]。為減小乙烯裝置開車前期的火炬排放,近年來各石化企業開始采用氮氣、天然氣等介質取代裂解氣來進行壓縮機開車[3]。采用氮氣開車能消除后續深冷分離系統在開車時的泄露,降低裂解氣物料在開車階段的消耗[4]。

某石化公司乙烯裝置用裂解氣壓縮機組自2005年開始運轉,由于近年來的裂解原料越來越輕烴化,因此裂解產物(裂解氣)的分布也相應輕質化,表現為裂解氣工藝氣的平均分子量明顯變輕。因此裝置在相同乙烯產能下所需處理的裂解氣原料的質量流量明顯增加,裂解氣壓縮機的處理能力也需提升,原壓縮機組處理能力的瓶頸也越來越明顯[5]。

為適應裂解氣原料氣組分的變化并優化壓縮機的運行參數,2014年由原壓縮機設備制造廠對原機組進行了升級改造。改造后機組于2016年在用戶現場安裝完畢并進行裝置開車調試。本文就改造后裂解氣壓縮機組在氮氣開車過程中存在的問題進行分析,并提出有針對性的解決措施。

1 過程描述

1.1 系統簡介

改造后裂解氣壓縮機由3缸4段13級組成。其中低壓缸為第1段,2級葉輪雙吸背靠背布置(2+2)。中壓缸為第2段和3段,5級葉輪背靠背布置(2+3)。高壓缸為第4段,6級葉輪順排布置。壓縮機組1、2、3段為一個防喘振回路,4段為單獨防喘振回路,3段出口和4段出口均設置有單向閥。裂解氣壓縮機流程見圖1。

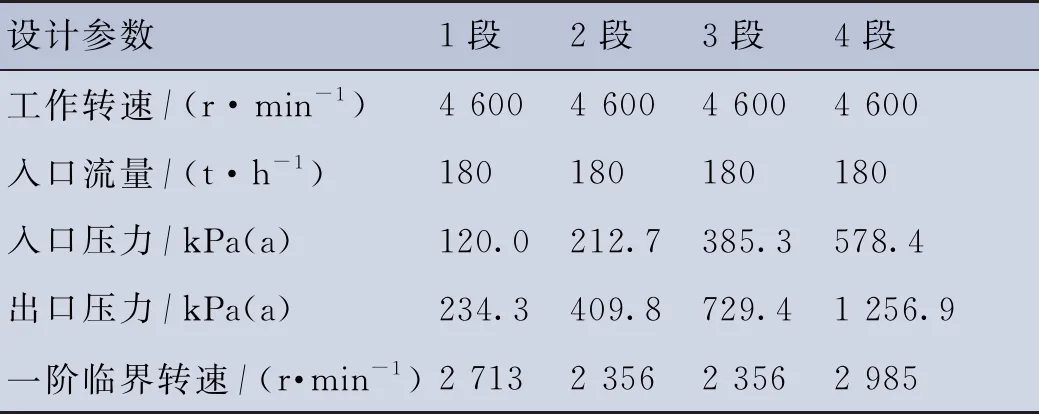

裂解氣壓縮機在實物料運轉之前通常需要進行氮氣工況運轉,通過氮氣工況使整個系統管網壓力提升以滿足壓縮機后續管道、設備的氣體密封性試驗壓力需求或其后深冷分離所需的預冷壓力需求。裂解氣壓縮機在氮氣工況運轉時,2個防喘振回路單獨運行。在氮氣工況開車之前,通過外部管網對上述系統進行氮氣充壓至120 kPa左右,在機組運行過程中根據壓縮機1段吸入罐體所測量的氮氣壓力值,隨時通過外部管網向吸入罐補充氮氣。氮氣開車工況設計參數見表1。

圖1 裂解氣壓縮機流程簡圖Fig.1 Simplified process diagram of cracking gas compressor

表1 氮氣開車工況設計參數表

Tab.1 Expected design parameters for nitrogen operating conditions

設計參數1段2段3段4段工作轉速/(r·min-1)4 6004 6004 6004 600入口流量/(t·h-1)180180180180入口壓力/kPa(a)120.0212.7385.3578.4出口壓力/kPa(a)234.3409.8729.41 256.9一階臨界轉速/(r·min-1)2 7132 3562 3562 985

1.2 開車過程

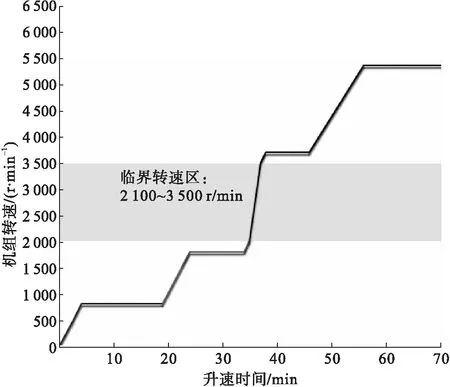

開車前關閉系統前后切斷閥對系統進行氮氣充壓,同時防喘振閥門全開。現場機組盤車確認后按照汽輪機升速曲線進行升速,在升速過程中隨時關注壓縮機組以及汽輪機運轉振動、位移等狀態參數并及時進行調整。機組升速曲線見圖2。

圖2 機組升速曲線圖Fig.2 Acceleration curve of unit

啟動時整個機組升速具體過程為:

1)從0轉速開始,以300 r/min的速率升速至 800 r/min 并保持此轉速對汽輪機進行一次暖機,正常冷態啟動下暖機30 min,熱態啟動下暖機15 min;

2)以300 r/min的速率升速至 1 800 r/min并保持此轉速進行二次暖機,冷態啟動下暖機6 min,熱態啟動下暖機12 min;

3)以 1 800 r/min的速率快速通過臨界轉速區域后在最低運行轉速 3 600 r/min下保持此轉速穩定,冷態啟動下穩定6 min,熱態啟動下穩定12 min,之后機組轉速由調速系統接管進行自動控制。

1.3 存在問題

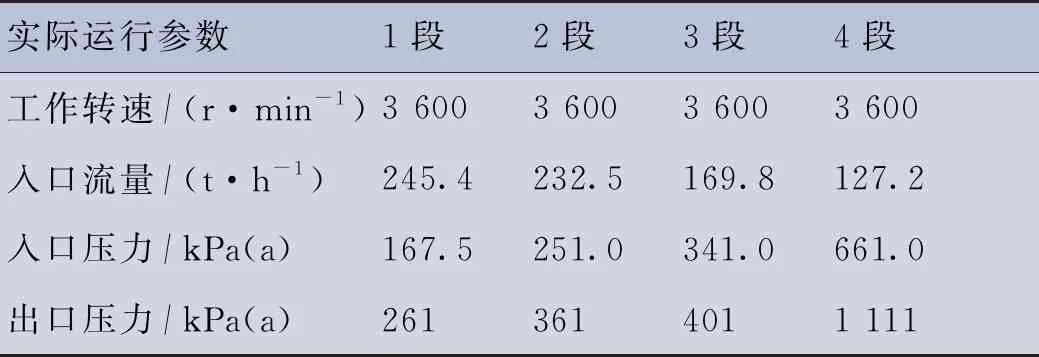

機組按照上述過程進行氮氣開車工況的試運轉,共運行了數次均未達到預期的試驗結果,氮氣開車均未成功。氮氣開車試運轉時,壓縮機各段實際運行參數見表2。

表2 氮氣開車工況實際運行參數表

Tab.2 Actual operating parameters of nitrogen operating conditions

實際運行參數1段2段3段4段工作轉速/(r·min-1)3 6003 6003 6003 600入口流量/(t·h-1)245.4232.5169.8127.2入口壓力/kPa(a)167.5251.0341.0661.0出口壓力/kPa(a)2613614011 111

問題具體表現為:

1)機組升速在跨過臨界轉速區域并升速至 3 600 r/min左右后,壓縮機低壓缸出現喘振跡象。主要表現是壓縮機1段入口流量不穩定、壓力波動明顯,但低壓缸整體振幅較穩定。由于判斷壓縮機1段已出現了喘振現象,之后沒有再繼續提升機組轉速,并手動降速停車。多次氮氣試車均存在上述問題,始終未通過氮氣開車運轉。

2)中壓缸驅動側(壓縮機3段)振動相對較大,轉子振幅在20 μm左右。

3)低壓缸(壓縮機1段)發生喘振時,壓縮機入口兩側出現偏流現象,通過測量發現驅動側入口管線溫度比非驅動側高10 ℃左右。

2 過程分析

以氮氣開車工況運行時所采集的各段運行數據為基礎進行整理分析:

1)壓縮機1~3段為一個閉式循環回路,各段之間僅有冷卻器、分離器和吸入、排出管線,氮氣工況運行時各段間冷卻后也不會有析出。但實際氮氣工況運行時1段和2段入口流量比較接近,3段入口流量僅為1、2段的70 %左右,流量差異非常明顯。因此,懷疑壓縮機2段出口至3段入口之間管線有堵塞或大面積露點。

2)從壓縮機低壓缸入口流量和壓力的變化推測驅動側發生了喘振。

3)由于氮氣工況運行時實際轉速并未達到預期的設計轉速,各段壓比均未達到設計值。但3段壓比下降趨勢更明顯,不能和1、2段壓比變化趨勢相吻合。

4)壓縮機4段入口壓力高于3段出口壓力。

針對上述開車過程中,壓縮機組出現的典型現象進行分析:

1)首先,對段間管線進行徹底排查,排除管線及段間設備存在露點的可能。

2)此機組在檢修期間,曾發現壓縮機2段出口至冷卻器之前管線內部有嚴重結焦。業主確認在檢修期間并未清理徹底,并且,這部分管線中存留的清洗積液未徹底排凈。初步分析可能是此部分管線內部積液導致壓縮機2~3段之間管線阻塞,使得管網損失加大、3段流量偏小。

3)對壓縮機低壓缸入口壓力和流量的歷史趨勢進行分析,推斷驅動側發生了喘振。同時通過測定低壓缸入口管線溫度,驅動側入口溫度明顯較高也印證了這一點。由于低壓缸為雙進氣結構(兩側單獨同時吸氣、中間混合后排氣),氮氣開車時壓縮機驅動側管線發生了偏流現象。而偏流最根本的原因是壓縮機發生了喘振,氣體無法按照預期經過1段葉輪壓縮往下游走,而發生從驅動側出口到入口的回流,也就是此時測得的驅動側入口溫度實際上是喘振發生后、氣體出口氣體回流到入口時的溫度[6]。

4)由于轉子重量較重,在喘振發生時低壓缸振動并不明顯。也就是并非壓縮機喘振時一定會產生較大的振幅。

5)氮氣開車工況運轉時3段出口防喘振全開,使段出口有明顯的泄壓效應,導致測得的3段出口壓力偏低。也就是此時測得的3段出口壓力并非真實的壓縮后的3段出口壓力,因此3段壓比不能很好與1、2段匹配。

6)氮氣開車工況運轉時各防喘振閥全開,但壓縮機3段出口管線至4段入口管線之間設有單向閥,所以實際上1-2-3段和4段為兩個單獨的循環回路。實際運行時4段流量嚴重偏小,使4段壓比偏高。因此導致測量的4段入口壓力偏高并超過3段出口壓力為正常現象。由于4段壓力較高,超過3段出口壓力,使3段出口背壓過高,這也是導致低壓缸喘振的原因之一。

3 解決措施

1)對壓縮機2段出口至3段入口之間的管線進行排液。將上述管線積液全部排空后再次進行氮氣工況試車,但之前問題并沒有改善,故判斷不是管線積液的原因。

2)增加3返1旁路手動防喘振閘閥。在氮氣試運轉停機后,發現原3返1防喘振閥門出口側積滿雜質,懷疑此管線嚴重堵塞導致原3返1防喘振閥門回流不暢。因此拆換此閥進行清理,并增加手動閘閥旁路。判斷為檢修期間管線吹掃不徹底,管網阻力過大。

3)對各段間管線及設備重新清理,徹底清除結焦,以降低壓縮機各段間管網阻力。

采取以上措施后,重新進行氮氣開車工況試驗。機組從零轉速升速至 4 600 r/min過程中,壓縮機組機械運行參數穩定,壓縮機3個缸轉子振幅最大值不超過18 μm。此時穩定機組轉速,對設備后續管網及設備進行氮氣氣密性試驗,試驗合格后氮氣工況運轉結束。

4 方案分析

通過增加3返1旁路手動防喘振閘閥以及清除壓縮機出口管道,以降低后續管網阻力,從而消除機組在升速過程中的壓縮機1段喘振現象。針對上述方案進行分析:

1)隨著氣體被壓縮,壓縮機1、2段和3段依次往后葉輪的流量變化較大,流量系數逐級、逐漸降低[7]。在實際升速過程某一特定轉速下,3段葉輪已經達到阻塞流量而1段入口仍未達到預期設計流量。相當于1、2段后續出口管網阻塞,無法吸入更多氣體從而使1段發生喘振現象,而非1段入口氣量不足而導致的喘振。

2)通過在3段出口增加防喘振管線,提升1-2-3段氣體循環流體能力、降低3段出口背壓,從而緩解壓縮機1段因后續流道堵塞(背壓過高)而導致的喘振。

3)偏流現象發生時有壓縮機入口為雙進氣結構,兩側入口流量、溫度、壓力均存在較大偏差,某側入口溫度高而流量低,雙吸段流量與后續段流量不匹配[8]等典型特征。通過增加3返1旁路手動防喘振閘閥回流管線,低壓缸喘振的現象得以消除,上述偏流現象也未再次出現。

4)在選擇防喘振閥時要考慮在正常運行時由于防喘振閥前后壓差較大,導致閥門回流量較大;而開車過程中,閥門前壓差沒有建立起來,由于閥門前后壓差較小會導致回流量較低[9]。同時如果壓縮機出口高壓氣體不能及時通過防喘振管線平衡壓力,則有可能會導致壓縮機組反轉[10]。

5 結論

本文通過對裂解氣壓縮機在氮氣工況開車過程中發生的問題以及原因進行了分析,在后續開車時采取有針對性的改善措施,完成了裂解氣機組的氮氣開車。為裂解氣機組氮氣開車提供了思路。

1)壓縮機出口管道阻力偏大,會影響壓縮機正常運行,嚴重時會導致機組喘振。尤其對于改造機組,更應該注意管道阻力是否滿足原設計值。

2)針對出口壓力高、系統管道容積大的機組,在防喘振閥的選型時,不僅要考慮壓縮機防喘振的需要,還要考慮系統管道壓力匹配的問題。

3)在壓縮機組選型及系統設計時,對于前、后段流量系數偏差較大的機組,應在流量變化較大的段之間增設必要的防喘振回流管線。