調流控水篩管配合顆粒充填控水技術研究與試驗

萬小進, 吳紹偉, 周泓宇, 袁 輝, 宋立志

(中海石油(中國)有限公司湛江分公司)

油井控水技術主要分在井筒中開展工作的機械控水與在近井地帶開展工作的化學堵控水。截至目前,南海西部油田共實施機械控水3井次,成功率100%,雖然機械控堵水作業取得了較好的措施效果,但機械控堵水工藝主要存在找水難、篩管完井的老井難以建立有效的封隔單元、選井門檻高等難題,極大制約了常規機械控水的推廣應用。南海西部油田共實施化學控堵水8井次,僅有3井次達到了預期效果,成功率僅為37.5%,且成功井的增油降水效果有限,化學控堵水主要存在用液量大、泵注風險高、儲層保護難度大等多種問題[1-3]。結合目前機械和化學控堵水難題,本文提出了一種調流控水篩管配合顆粒充填的多級分段控水工藝技術。

一、技術原理

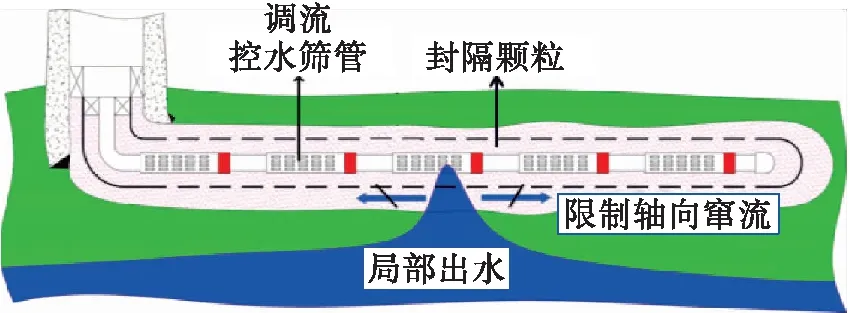

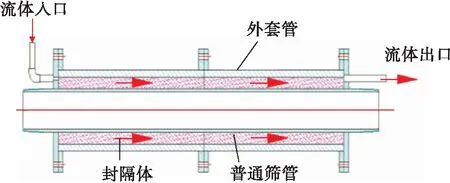

針對目前機械控堵水找水難、選井門檻高、化學控堵水儲層保護風險大、措施成功率低等問題,開展了封隔體控水新工藝技術研究,該工藝利用充填緊實的顆粒層,降低環空軸向竄流量;調流控水篩管增加儲層流體流入井筒內的流動阻力,減小高滲層的生產壓差,調整全井筒壓力剖面,實現全井段均勻產出;在高含水井段下入具有較大節流能力的調流控水閥,抑制高滲水層的產出,為其余低滲產油段增加生產壓差,從而實現控水增油(圖1)。

圖1 控水工藝技術原理示意圖

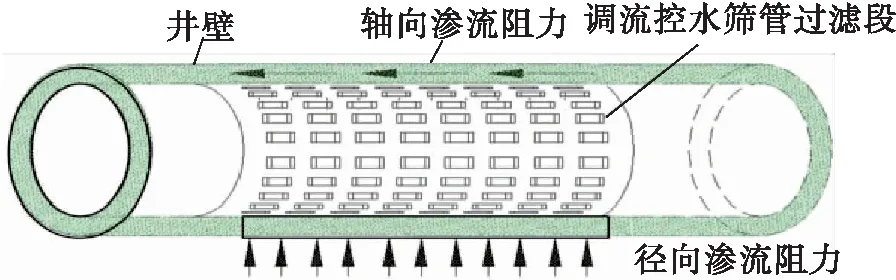

1. 封隔顆粒軸向防竄流機理

假設組成封隔體的技術參數如下:以內徑157 mm套管為井壁,下入內徑76 mm控水篩管;控水篩管長度為10 m,過濾段長8 m,盲管段長2 m(圖2)。則L徑向=1.9 cm,A徑向=80 cm2,L軸向=200 cm,A軸向=30144 cm2,根據式(1)、式(2)得滲流阻力f:

(1)

(2)

(3)

式中:f—滲流阻力,MPa;Δp—生產壓差,MPa;Q—產液量,m3;μ—流體黏度,mPa·s;K—滲透率,mD;L—篩管長度,cm;A—截面積,cm2。

由于流體相同,封隔顆粒的滲透率各向相同,所以μ和K的徑向和軸向數值相同,可得:

(4)

通過理論計算,10 m篩管充填封隔顆粒后軸向滲流阻力約為徑向滲流阻力的4×104倍。

圖2 封隔體控水理論分析模型示意圖

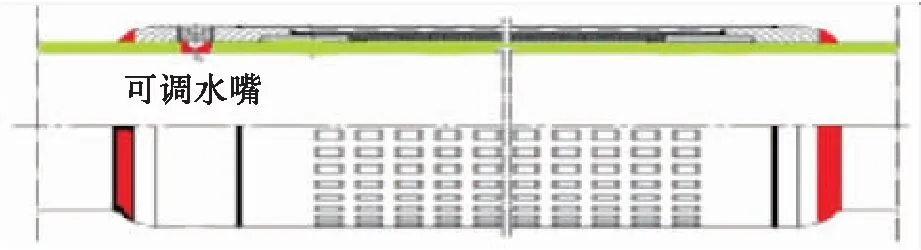

2. 調流控水篩管技術原理

調流控水篩管可在常規防砂篩管上增加流量調節功能,通過設置不同的噴嘴大小,使水平井各段均衡產液,通過設置流量界限,限制高產水段的產液量。調流控水篩管與充填的封隔顆粒配合使用,取代了常規裸眼封隔器的應用,可把水平井段分隔成多個分段,將經過每段篩管的流體集中控制并分別配置不同大小的噴嘴,地層流體流經噴嘴時將產生不同的流動阻力,達到均衡產液剖面的效果[4-10]。地層流體經過篩管的過濾層后,在基管與過濾層之間的環形空間內橫向流動,再通過噴嘴流到管內,調流控水篩管結構如圖3。

圖3 噴嘴型調流控水篩管示意圖

二、實驗研究

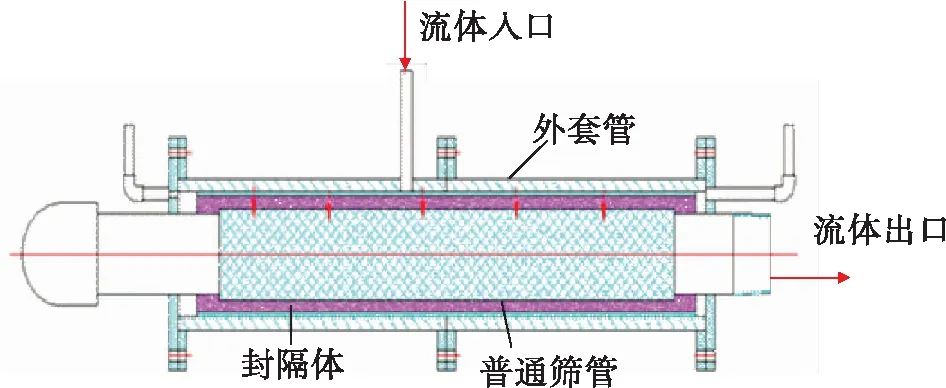

實驗裝置總長為2 m,外部為內徑124 mm的套管,內部為內徑73 mm的普通篩管,環空充填40~60目的封隔顆粒。

徑向阻力測量(圖4)時采用20 mP·s的真空油,軸向阻力測量(圖5)時采用1 mP·s的水,測試參數如表1所示。徑向阻力平均值(對于20 mP·s的真空泵油)f徑向= 0.03 MPa/(m3/d);軸向阻力平均值(對于1 mP·s的水)f軸向=7.86 MPa/(m3/d);由上述數據可得:在不考慮流體介質黏度不同的情況下,軸向阻力/徑向阻力=7.86/0.03=262,若考慮測試時流體介質黏度的差異,軸向阻力/徑向阻力為5 240,由此可見當環空充填滿封隔顆粒介質后:①徑向阻力很小,幾乎不影響流體的流動;②軸向阻力很大,一定程度限制流體的流動,從而大幅降低流體的軸向竄流量。

圖4 徑向滲流阻力實驗測試示意圖

圖5 軸向滲流阻力實驗測試示意圖

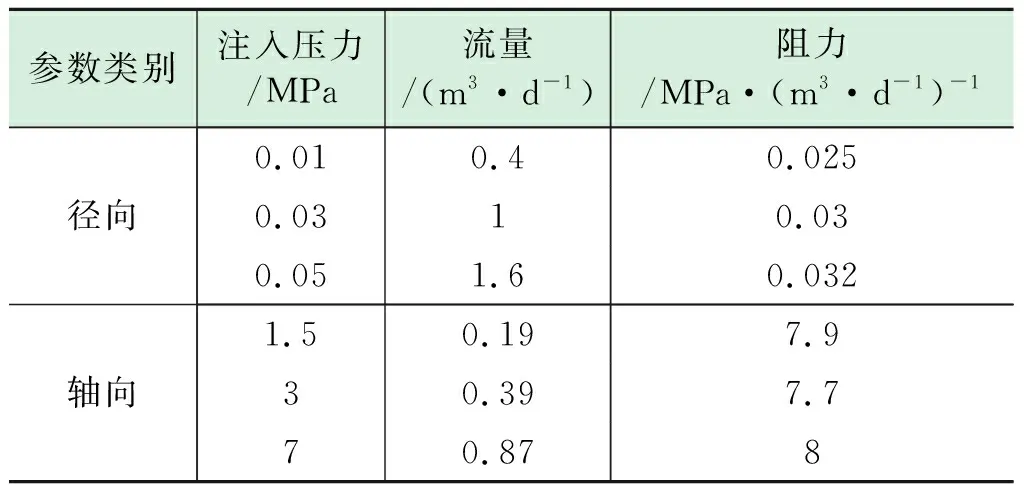

表1 滲流阻力實驗測試參數表

三、目標井概況

南海西部潿洲11-4油田A22井是2003年2月投產的一口水平井,生產層位為下洋組,采用內徑157 mm的套管射孔完井,水平段長160 m,其中射孔段為140 m,2016年12月由于出砂、高含水等原因導致關停。

1. 出水原因分析

A22井無水采油期98 d,水驅方式為邊、底水共同驅動,受油層下部鈣質夾層影響,底水繞過夾層,從東北向推進。水平段跟端(1 180~1 220 m)平均滲透率為205 mD,水平段(1 280~1 340 m)趾端平均滲透率為713 mD,受層間非均質性影響,趾端水淹程度強于跟端,物性較差、產出比例少的跟端剩余潛力較大。從數值模擬結果來看,縱向上數模顯示該油組已基本水淹,水平段跟端具有一定剩余油存在(含油飽和度33%),水平段趾端水淹嚴重(含油飽和度20.0%~24.0%);平面上剩余油主要分布在儲層上部井間位置;數模擬合認為由于邊底水共同作用,生產初期水平段趾端首先見水,后期油水界面抬升(約7 m),整個水平段水淹嚴重,但跟端剩余油富集,具有一定的穩油控水潛力。

2. 出砂原因分析

2016年9月該井檢泵修井后發現儲層出砂,完井期間未防砂。從出砂預測分析來看,產層段1 310~1 340 m存在局部出砂風險,但該井射孔時未避射出砂風險段,且該井泥質含量高達20.9%,關停前含水高達96%,已開采14年未見出砂,隨著開發時間的延長,地層膠結強度和出砂指數都在降低,超過出砂臨界點導致出砂。

四、方案設計

1. 封隔顆粒選擇

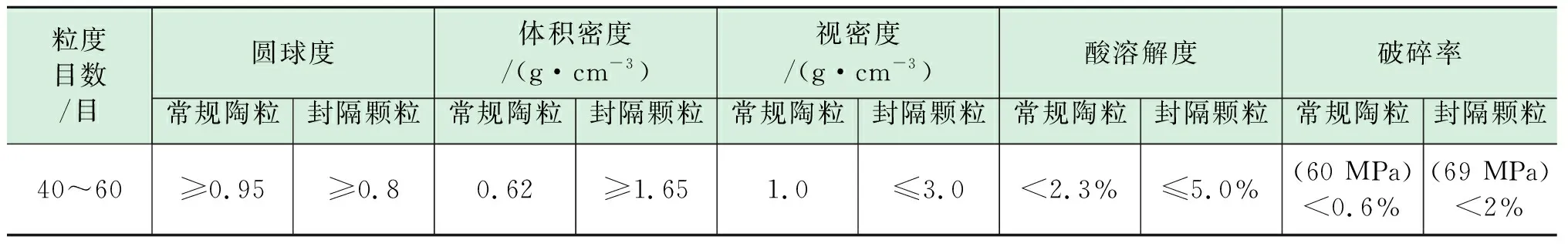

通過對該井取出砂樣進行粒度分析,該井砂樣粒度中值為60 μm,根據索西埃方法,該井顆粒充填目數為40~60目,考慮同時解決該井防砂和控水問題,由于調流控水篩管具有一定的節流效應,封隔顆粒充填在調流控水篩管外環空,所以封隔顆粒必須滿足密度小、低排量易攜帶,才能滿足調流控水篩管的充填需求。綜合以上,采用了與海水密度幾乎相同的輕質顆粒,滿足易攜帶、充填的性能,且為達到良好的軸向防竄流功能,封隔顆粒的圓球度等基礎物理性能需優于常規陶粒(表2)。

表2 封隔顆粒與常規陶粒物理性能對比表

2. ICD篩管設計

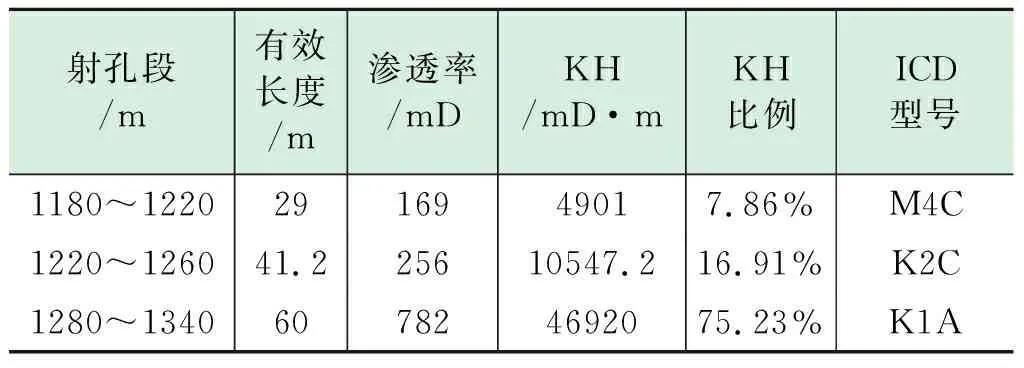

由于該井采用?177.8 mm套管射孔完井,ICD篩管選用內徑76 mm的基管,外徑120 mm,結合儲層溫度和流體性質,選擇防硫化氫腐蝕的的L80-1Cr基管,篩管過濾精度為120 μm。由于趾端水洗程度高,屬于高產水段,采用強控流方式抑制該段地層水的產出。跟端水洗程度弱,含油率高,為主要產油段,采用弱控流方式抑制該段地層水的產出。結合該井地質、油藏及生產情況,設計出該井不同層段的調流控水篩管參數配置(表3)。

表3 X1井方案設計基礎數據

五、現場應用及效果

2018年2月,A22井實施了封隔體控水作業。首先對原井筒進行沖砂,沖砂作業結束后,按照設計方案及現場情況,累計下入180 m ICD篩管。按照顆粒粒徑40~60目,砂比濃度2%,排量7.8~48 m3/h,泵壓2~7 MPa,當實際充填顆粒量超過設計顆粒量(1.39 m3)時,通過降低充填壓力至2 MPa,此時充填排量已低于設計結束排量,停止充填作業,由于部分顆粒進入射孔炮眼及部分虧空地層內,實際充填顆粒累計1.6 m3,充填效率115%,充填結束后直至反洗循環無顆粒返出,結束該井顆粒充填作業。

作業后該井不出砂,測試產液量380 m3/d,產油量90 m3/d,含水76%,較措施前產油增加30 m3/d、含水降低20%,且提供1 100 m3/d的液量空間供該平臺其它井提液使用。

六、結論與建議

(1)利用充填緊實的輕質顆粒充填層與ICD篩管配合,一定程度上限制了流體環空軸向竄流,取代了常規管外封隔器的使用,實現了量變到質變,達到了10 m一個流動單元,為海上長井段高含水油井控水提供了新思路。

(2)建議開發井實施階段,即可采用該工藝,進行預防性控水,避免后期作業的復雜性。

(3)建議結合目前流體流動自動控制閥智能控水(AICD)、疏水覆膜砂等控水技術,對封隔顆粒及調流控水篩管開展進一步的攻關和研究。