單向式井下關井閥在五探1井的現場應用

蔡佳成, 黃 船, 盧 齊

(1中石油川慶鉆探工程有限公司試修公司 2中石油川慶鉆探工程有限公司鉆采工程技術研究院)

由于川渝氣田多為碳酸鹽巖儲層,具有大裂縫、溶洞型的地質特征,高產氣井測試后會產生地層放空造成一定程度的井漏,導致壓井困難。由于現有井控的要求,測試管柱中必須下入帶有井下關斷功能的工具,在實施井下關斷的同時,徹底隔斷了油管內通道[1-3]。而測試后如果出現井漏無法通過油管內泵注堵漏漿及壓井液,只能先行解封封隔器,解封后通過封隔器膠筒與套管之間的環空間隙打堵漏漿進行堵漏。但該間隙非常小,堵漏漿通過性差,造成堵漏作業時間長,效率低,并且堵漏材料極易在此搭橋、沉淀,造成管柱卡埋等井下復雜[4-5]。

為了解決以上難題,以單向式井下關井閥為基礎,結合射孔-酸化-測試聯作工藝,形成一套可實現單向式直推壓井作業的試油管柱,該管柱不僅繼承了傳統APR管柱一趟下鉆實現射孔、酸化、測試等多種工藝的優點,而且在作業完成后通過管柱實施壓井堵漏[6]。該管柱在五探1井實踐應用,對于易漏探井的試油測試作業具有現實指導意義。

一、單向式井下關井閥簡介

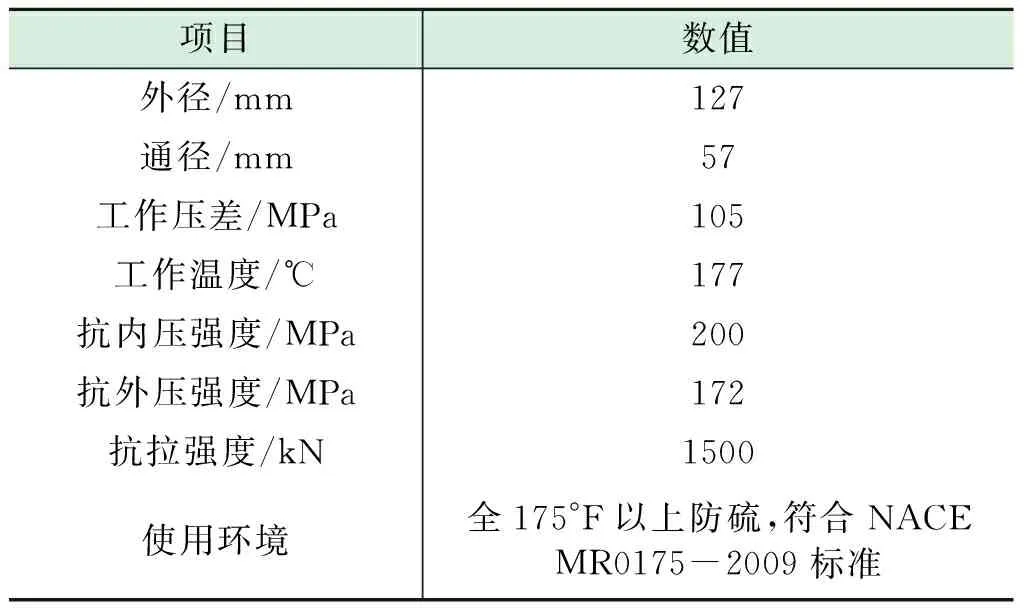

單向式關井閥主要是一個全通徑、依靠環空加壓實現操作的、用于套管井的井下工具,它主要用于在地層測試結尾階段關閉閥板以隔斷地層和閥板上部空間。該閥的單向關斷功能是不可逆的,關斷后不能再進行排液、測試,但閥板可以通過往井筒泵注高壓流體再次單向開啟[7]。見表1。

表1 單向式井下關井閥技術參數

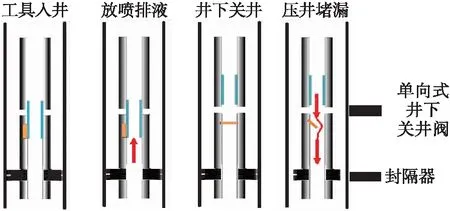

單向式井下關井閥在工作時通過環空加壓使破裂盤破裂,環空壓力進入破裂盤孔內推動剪切芯軸,在剪銷剪斷的同時剪切芯軸快速上行,被剪切芯軸封閉的擋板閥體彈出,當閥板下部井筒壓力高于閥板上部井筒壓力時即可實現向上單向封閉。但當上部井筒壓力稍高于閥板下部井筒壓力即可推開閥板,實現管內流道的暢通(圖1)。

圖1 單向式井下關井閥工作原理示意圖

此閥在正常情況下具備井下關井功能,需要壓井堵漏作業的時候,可以直接從油管內泵注堵漏鉆井液,打開油管內通道,能夠實現在測試后井下關斷、再次向井內單向開啟等功能,以滿足壓井堵漏施工作業需要。

二、五探1井的配套管柱

五探1井為預探井,其構造位置在達州-開江古隆起檀木場潛伏構造高點,測試層位茅口組,測試井段為4 830.5~4 904.0m。地層壓力預測為71.6 MPa,實測地層溫度為172℃。根據巖屑資料,本段巖性以灰色石灰巖為主,含少許泥質,性脆易與酸液反應后起到較好的儲層改造作用。成像測井反映該層裂縫及孔洞較發育,測井解釋中儲層平均孔隙度為4%,平均滲透率達到0.025 mD,孔滲性能較好,雙側向曲線資料顯示儲層含氣,是一套高孔高滲儲層。該層位在打鉆期間發生3次氣侵,并且井漏現象非常嚴重,累計漏失密度1.65 g/cm3鉀聚磺鉆井液3 390.1 m3。綜合以上資料分析,測試層段為氣層,并且儲集性能發育較好,由于碳酸鹽巖遇酸反應又能將獨立的裂縫和溶蝕孔、洞等儲集空間有效連通,儲集性能進一步提高,有望獲得高產。同時鉆進期間井漏情況嚴重,加之測試時氣體大量噴出造成地層放空,因此壓井時大概率會出現井漏。綜上資料分析該井為高溫高壓高產氣易漏深井。

根據五探1井的實際井況,配套的測試管柱必須考慮的因素有:

(1)具有射孔、酸化、測試、關井復壓等功能,工具的工作壓力、抗內壓、抗擠毀強度必須滿足射孔、酸化等工況的施工條件。

(2)酸化時泵壓較高需要施加的平衡套壓也要相應提高,套管承壓能力有限,剩余環空壓力窗口窄,不宜過多選用靠環空壓力操作的工具如OMNI閥、RDS閥,以免造成工具誤操作。

(3)管柱應具有在壓井時能進行大排量堵漏作業的功能,滿足不造成井下復雜的前提下,不受堵漏材料顆粒大小的限制。

針對以上難點,通過測試工具的優選、工藝優化設計及理論論證后,形成以單向式井下關井閥為基礎的配套APR測試管柱,不僅能完成射孔、酸化、測試等不同工藝,還能解決測試后壓井期間的井漏及產層損害問題,為試油獲產后的完井投產做好準備。

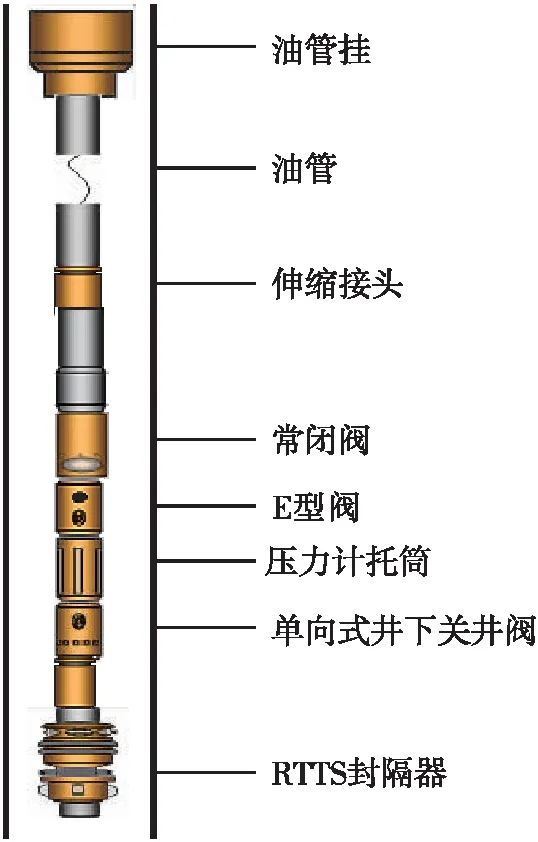

具體管柱結構(圖2)為:油管+伸縮器+油管+常閉閥+E型替液閥+電子壓力計托筒+單向式井下關井閥+震擊器+RTTS安全接頭+封隔器+射孔槍。

圖2 五探1井測試管柱圖

管柱特點有:

(1)封隔器以上采用了油管加上全通徑的APR工具,井下工具通徑一致,有利于進行大排量的酸化改造作業和后期堵漏作業。

(2)配套的工具組合合理,操作簡單,E型閥入井前為開啟狀態用于替酸,替酸完成后投球關閉E型閥。常閉閥為備用循環閥用于壓井循環,能夠提高作業成功率。各井下工具強度滿足射孔、酸化、測試等工況的使用條件,能保證施工作業的順利進行。

(3)單向式井下關井閥具有井下關井的功能,可關閉油管生產通道,提供井控屏障,滿足井控要求,保證試油作業的安全。同時還能井下關斷后單向開啟,進行全過程的壓井堵漏作業。

(4)本井酸化時施加的平衡套壓較高,套管抗壓值有限,不滿足設置多級破裂盤,因此采用單向式井下關井閥與E型閥、常閉閥的配合管柱,E型閥和常閉閥均為靠投球剪切銷釘的方式操作工具,故只有單向式井下關井閥是靠環空壓力操作的工具。該管柱減少了井下破裂盤設置級數,環空壓力操作梯度減少,有效的解決了環空壓力操作窗口窄的難題。

三、工藝流程及施工過程

結合使用APR工具的工藝流程,將本井的作業程序優化為:下鉆至預定井深→坐封封隔器→換裝采氣井口→小排量替酸→投球關閉E型閥→驗封→射孔、酸化、開井排液并測試→壓井→環空加壓操作單向式井下關井閥→換裝防噴裝置→正注堵漏漿堵漏→解封、循環→起鉆。需要注意的是,在整個施工過程中需要注意環空壓力的變化情況,避免提前操作單向式井下關井閥將油管通道關閉。

具體施工過程為:下射孔-酸化-測試管柱,調整管柱至井深4 905.60 m;上提管柱正轉5圈,下放管柱懸重由740↓550 kN,座封噸位190 kN封隔器坐封完成。低替密度1.1 g/cm3膠凝酸17.0 m3,后投?45 mm鋼球一個并候球入座,油壓由11.22↓7.3 MPa,E型閥關閉;油壓加壓至45.00 MPa↓13.60 MPa射孔槍啟爆成功射孔。酸化高擠膠凝酸180.05 m3、降阻水20.59 m3,泵注壓力37.06~53.80 MPa,泵注排量4.51~6.21 m3/min,平衡套壓21.60~30.75 MPa。2018年8月4日完成產量測試,獲得氣產量82.18×104m3/d。后擠入地層密度1.40 g/cm3、黏度50 s的鉀聚磺壓井液103.3 m3,再用濃度30.0%、密度1.40g/cm3堵漏漿51.8 m3進行直推壓井。

圖3 操作單向式井下關井閥井底壓力曲線圖

直推壓井后,在8月28日12∶15~13∶05用清水環空加壓4.72↑56.20↓55.6 MPa,開啟單向式井下關井閥,并關井觀察40 min,井口未起壓。從地面壓力顯示來看,環空操作單向式井下關井閥成功,觀察井口未起壓說明閥板已關閉。根據壓力計數據回放出現井底壓力明顯波動的情況。12∶18~12∶25井底壓力由58.179↑60.901↓57.485 MPa,井底壓力波動時間與操作單向式井下關井閥時間吻合(圖3)。13∶05~13∶08開采氣井口,用泥漿泵正注密度1.40 g/cm3、黏度50 s鉀聚磺壓井液2.0 m3,泵壓5.60 MPa,套壓55.6↓55.0 MPa,排量670 L/min。單向式井下關井閥已完成再次向井內單向開啟的功能。此后解封封隔器,對壓井液進行循環,起出井內管柱。工具起出后檢查,單向式井下關井閥的破裂盤已激活,觀察關井閥閥板已關閉(圖4),直觀反映了單向式井下關井閥已實現井下關斷的功能。

圖4 五探1井單向式井下關井閥現場起鉆檢查圖

現場應用總結:

(1)單向式井下關井閥及配套工具從入井至起出井口,共歷時40 d。在射孔、酸化、排液測試等工況下,優選的工具性能穩定,未出現因密封性能不佳導致管柱竄漏的情況,滿足了施工的實際要求。此次測試取得了完整的地層壓力溫度數據,為下步該區域的勘探部署、儲層綜合評價提供了依據,達到測試目的。

(2)在后期壓井過程中,環空加壓成功操作單向式井下關井閥,關井觀察過程中井口未起壓,起鉆檢查破裂盤損壞,閥板已關閉,證明了單向式井下關井閥的井下關斷功能。隨后用泥漿泵能夠大排量泵入堵漏漿,泵壓正常,實現了單向式井下關井閥在關斷后還能再次向井內單向開啟,繼續泵入壓井液或堵漏材料的功能。該工具既符合了井下關井的井控管理要求,又解決了對易漏地層能大排量快速堵漏的難題。

(3)經統計,川渝地區高磨區塊高產易漏氣井的堵漏壓井時間平均為10 d,而五探1井處理堵漏壓井僅用時4.5 d,通過單向式井下關井閥的應用,作業時效提高了1倍以上,縮短了試油周期,實現了降本增效。

四、結論及建議

(1)單向式井下關井閥靠環空壓力響應的操作方式簡單可靠,且在地面易于觀察該閥的工作情況,其承壓、耐溫及抗拉強度能夠達到目前勘探深井試油的要求,且自身通徑(內徑57 mm)與配套管柱通徑一致,不僅能滿足大排量酸化改造施工,還能在壓井期間提供壓井液及堵漏材料的大通徑流道,有效保障了各項試油工序的安全、順利實施。

(2)由單向式井下關井閥配套的測試管柱結構較為完善,此次應用的成功說明該管柱結構適用于高產、高溫、高壓、高含硫、易漏失等惡劣工況的井,為未來川渝地區類似的易漏高產井提供了寶貴的現場經驗和現實指導作用。同時初步形成了應用該工具的測試工藝流程,能夠確保井下關井壓力恢復后,井筒內部通道可以再次開啟,直接泵注堵漏漿直推壓井,不僅可以顯著提高壓井堵漏時效,還能有效降低管柱卡埋的風險,減少井下復雜。

(3)可以優化調整操作步驟,在測試結束后可正眼灌滿清水,防止環空加壓時擠毀油管,操作單向式井下關井閥后泄掉油壓,通過觀察井口油壓的變化判斷井下是否關井,在確定閥板關閉后,向井筒內先低排量泵入適量壓井液,檢驗閥板單向開啟后才能大排量泵送堵漏漿。待正眼直推壓井管柱內充滿泥漿,進行換裝井口、解封封隔器的作業,由于解封前井筒未進行充分循環,井下關井后閥板下方壓力可能會高于液柱壓力,解封后就出現壓井不平穩的現象。因此解封后全井筒必須充分循環,待出口觀察無異常才能起鉆。

(4)建議可以對該閥的結構進行改進,在其外

筒增加循環孔,設置對應在剪切芯軸的位置,這樣在剪切芯軸上行后,被剪切芯軸封閉的循環孔打開,從而形成循環通道,使該閥不僅能夠井下關斷、單向開啟,還能有循環管柱上部壓井液的功能,進一步增強壓井、起鉆等過程中的井控安全。