環空壓力對高溫高壓井固井二界面接觸應力變化的影響

黃 鵬, 楊煥強, 黃志強, 曲路路, 吳 江

(1長江大學石油工程學院 2中海石油(中國)有限公司湛江分公司)

在油水井生產過程中,固井后的作業,往往會引起井筒壓力和溫度的變化。由于部分井水泥漿并未返至井口,井筒壓力與溫度變化,環空很容易產生一定的壓力,在實際生產中為驗證該壓力的來源,往往采用環空卸壓的方式[1]。環空壓力的改變,會導致套管-水泥環-地層組合結構應力的變化,嚴重時可能導致水泥環密封失效,甚至造成套管損壞[2-4]。近年來,許多學者從不同角度探討了套管-水泥環-地層組合體的應力分布情況。Goodwin等人[5]通過測試模型,研究了套管內壓力及溫度變化對水泥環徑向應力的影響。Jackson等人[6-8]研究了環空壓差為0.69 MPa時,套管內壓力變化水泥環氣竄程度。Davies等人[9]和Taleghani等人[10]通過試驗研究了壓力和溫度變化對水泥環失效的影響,得出套管內壓力降低足以引起水泥環應力的重新分布。李勇等[11]研究了不均勻地應力作用下水泥環的應力分布,提出采用低楊氏模量的水泥漿有助于提高水泥環的完整性。王耀峰等[12]利用matlab 7.0編制了套管-水泥環-地層系統應力的計算程序,研究了系統的應力分布規律。

綜合考慮前人的研究成果發現:前人的研究側重于水泥漿完全凝固后組合體的應力分布,在固化過程中,楊志伏等[13]和羅長吉[14]等研究了膨脹和水化熱等對水泥漿應力分布的影響,沒有考慮環空壓力變化對水泥環應力分布的影響。針對上述問題,利用全尺寸高溫高壓水泥環應力傳遞實驗裝置,測得套管-水泥環-地層組合體位移變化,基于厚壁圓筒理論,建立了鉆井液固化過程中套管-水泥環-地層組合體力學模型,研究環空壓力對水泥固化階段應力傳遞的影響規律。

一、力學模型

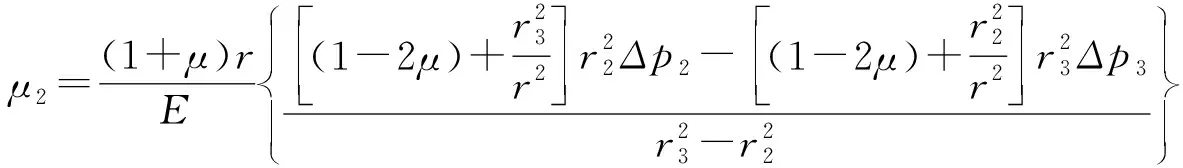

如圖1所示,第一、二、三環為套管、水泥環、厚度無限大地層。套管內半徑為r1,水泥環內外半徑分別為r2和r3,套管外直徑為r4。p1為套管內壓值,p2為水泥環內壁接觸壓力值,p3為水泥環外壁接觸壓力值,pe為遠處地層壓力值,本文等于圍壓值。分析發現[15],水泥石所受有效應力是指后續工況作業引起的壓力變化值,包括套管內壓力變化值Δp1,套管與水泥環界面接觸壓力變化值Δp2,水泥環與井壁界面接觸壓力變化值Δp3,地層原始壓力變化值Δpe,地層應力在這里認為其變化為零。

根據厚壁圓筒理論得到水泥石應力表達式為:

(1)

(2)

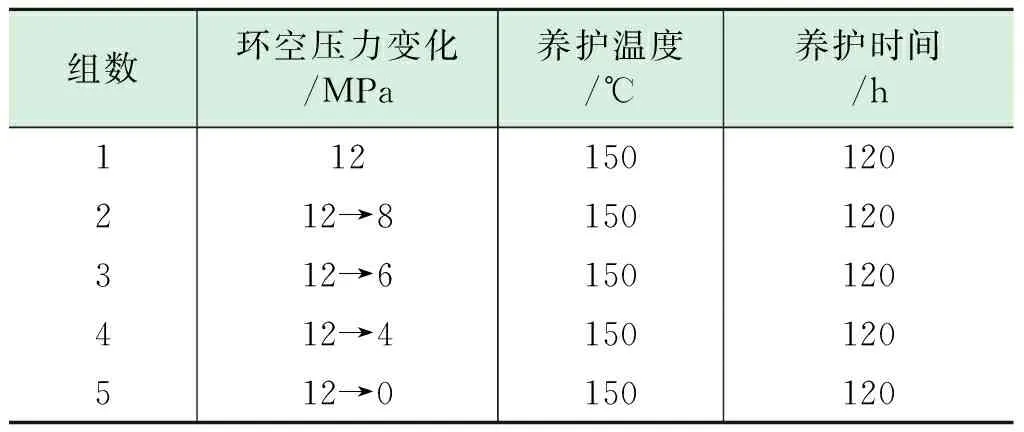

根據拉梅公式,得到水泥環徑向位移μ2的表達式為:

(3)

圖1 套管-水泥環-上層套管力學模型示意圖

因此水泥環內外壁的位移方程為:

μ21=f3Δp2+f4Δp3

(4)

μ22=f5Δp2+f6Δp3

(5)

根據厚壁圓筒理論,得到水泥環內、外壁處接觸應力力表達式為:

(6)

(7)

其中:

其中fi為套管、水泥環和外層套管的彈性模量及其泊松比的相關函數[16],i=0,1,…,7。

二、水泥環兩界面處應力變化實驗

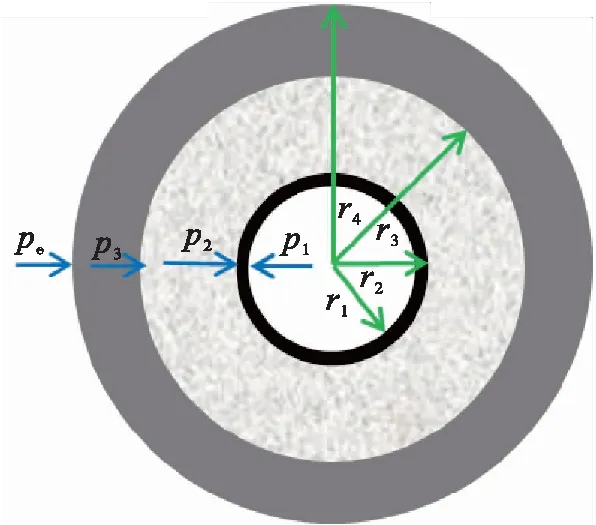

1. 實驗裝置

本實驗采用與實際井段相同尺寸的套管、水泥環和地層應力傳遞實驗裝置。該裝置可用于測量不同條件下的應力傳遞實驗。裝置原理圖如圖2所示,裝置包括地層、水泥環和套管,并說明了加熱裝置、密封裝置和施加各壓力的位置。本裝置在套管-水泥環、水泥環-地層兩個界面上中下安裝了應變片,每個截面成120°有三個應變片,應變片可以實時測量界面位移的變化,用這些應變片測量的位移和力學模型來計算接觸面的應力。

圖2 實驗裝置圖

2. 實驗流程

首先配置地層,按照水泥∶細沙∶水為1∶3∶0.5的比例配置,養護7 d。完成養護后,組裝實驗裝置。選用密度為2.35 g/cm3南海抗高溫固井水泥漿體系為實驗材料,將泥漿組分充分混合后倒入密封模擬評價裝置的環空間隙。最后在套管內注入導熱油,密封實驗模具,按實驗方案進行養護。

3. 水泥漿養護方案

根據API RP90準則[1],在實際生產中經常采用環空卸壓的方式來驗證環空帶壓是由于溫度的改變或水泥環完整性的破壞引起的,從而采取相應的措施。本研究基于這種原則對DF-×井進行實驗研究,該井完鉆井深2 980 m,地層壓力45 MPa,儲層溫度145℃。生產套管選用P110材質,采用國產?109.7 mm油管,B環空壓力值12 MPa。基于該井實際工況,確定了水泥漿的養護方案:

3.1 不同環空壓力養護對水泥環固化過程兩界面處應力變化實驗方案

在養護溫度150℃,圍壓45 MPa,套管內壓25 MPa,環空壓力分別設置12 MPa、8 MPa、6 MPa、4 MPa、0 MPa養護168 h,每隔12 h記錄水泥環應力分布變化,并記錄下水泥漿完全固化的時間。

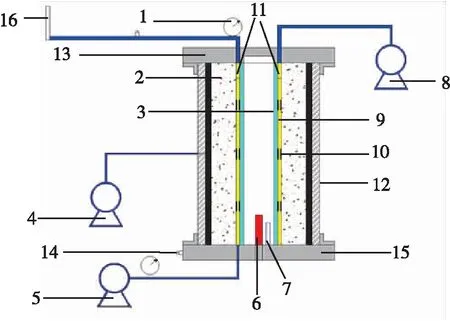

3.2 環空壓力變化對水泥環兩界面處應力變化實驗方案

養護溫度150℃,圍壓45 MPa,套管內壓25 MPa,環空壓力維持12 MPa養護168 h,做五組試樣。以水泥漿完全固化的時間120 h為標準時間,養護后對每一個試樣環空泄壓,實驗方案見表1。

表1 實驗方案

三、實驗結果及分析

1. 不同環空壓力下水泥環固化過程中兩界面處應力分布

水泥漿固化過程,環空壓力為12 MPa時,計算機記錄的兩個界面處的應變位移μ21,μ22,把μ21,μ22代入式(4)和式(5)解出Δp2和Δp2,再把Δp2和Δp3代入式(1)解出水泥環的徑向應力σr,當r=r2時,水泥環一界面處的徑向應力σr2,當r=r3時是水泥環二界面處的徑向應力σr3;把套管內壓p1和圍壓pe代入式(6)可求出兩個界面接觸力p2和p3,經過計算繪制兩個界面處徑向應力和接觸應力,如圖3所示。從圖3看出,在水泥環養護過程中,隨著養護時間的增長,水泥環第一、二界面接觸應力不斷增加,12 h后整個地層-水泥環-套管系統達到平衡階段,水泥環第一、二界面接觸應力一致均穩定在21 MPa。實驗發現,水泥漿在完全凝固前,在水泥漿第一、二界面處,應變位移μ21,μ22全部為0,即r=r2和r=r3處水泥環徑向應力σr2和σr3均為0,這是由于在水泥漿整個養護階段,環壓、套壓、圍壓不變,環空的體積不變,水泥漿在由液體向膠凝體和固體的過程中徑向位移變化為0,所以出現徑向應力為0的現象。

圖3 水泥漿固化過程中兩界面處接觸應力和兩界面徑向應力圖

圖4 不同環空壓力養護水泥漿固化過程中水泥環界面接觸應力圖

從圖4知道,不同環空壓力養護下,隨著環空壓力的增加,水泥環界面接觸應力呈現增加的趨勢,隨著環空壓力的增大,環空壓力對水泥環上方的擠壓程度越大,兩界面的接觸力就越大。

2. 環空壓力變化對水泥環兩界面處應力分布的影響

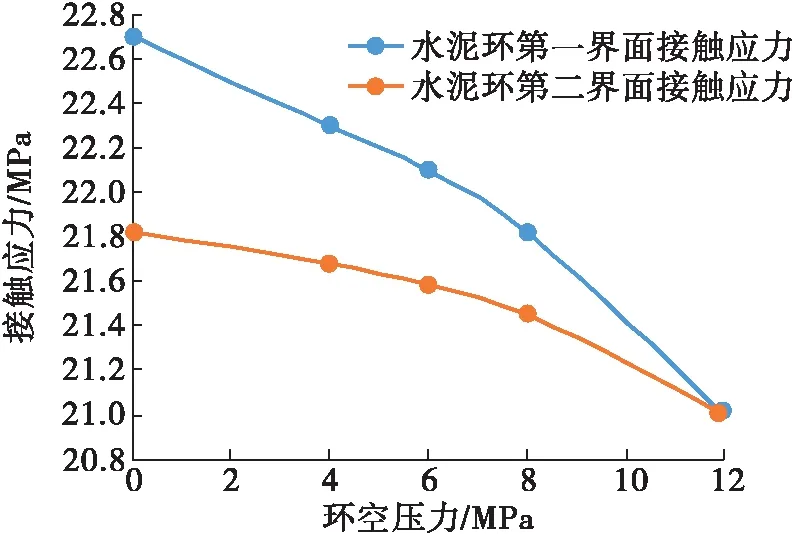

圖5 環空壓力由12 MPa降低時對兩界面接觸應力的影響

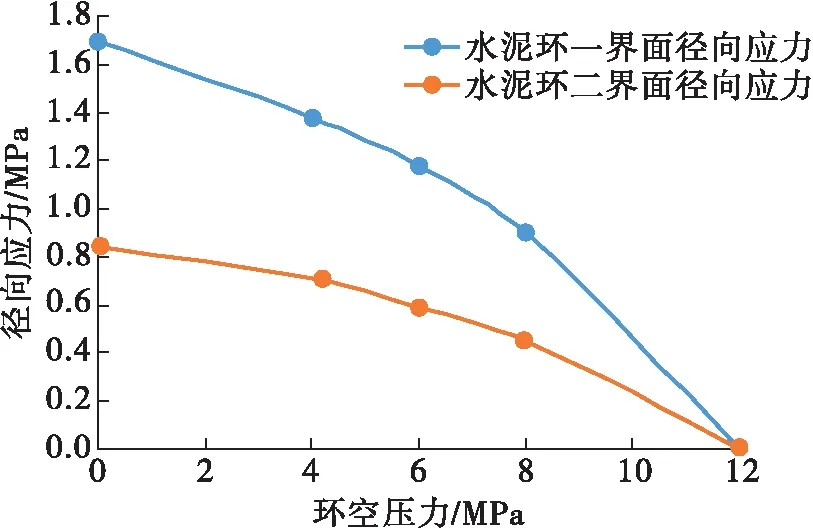

圖6 環空壓力由12 MPa降低時對兩界面徑向應力的影響

從圖5可以看出,當環空壓力逐漸由12 MPa降低時,第一、二界面的接觸力不斷增大,且增加的總趨勢越來越慢,當環空壓力降低到0 MPa時,第一、二界面處的接觸力達到最大。由圖6可以看出環空壓力逐漸降低時,水泥環第一、二界面處的徑向應力也會增加,當環空壓力降到0 MPa時,水泥環的第一、二界面徑向應力達到最大,這與計算機測得的應變片產生的應變位移是一致的。

四、結論

本文基于全尺寸高溫高壓水泥環應力傳遞實驗裝置,結合套管-水泥環-地層彈性力學模型,針對南海DF-×井現狀,分析了水泥漿固化過程中環空壓力變化對水泥環應力分布的影響。

(1)水泥漿在養護24 h內,水泥環內外界面接觸力不斷增加,并且快速達到平衡;在水泥漿整個固化過程中,水泥環界面徑向應力均為0。

(2)水泥漿在固化后,環空壓力降低,水泥環界面接觸力及界面徑向應力均會增加,第一界面接觸應力比第二界面接觸應力值變化要大。

(3)環空壓力降低在一定范圍內可以提高套管-水泥環-地層之間的接觸力,提高水泥環的封隔能力。但是降低環空壓力過多會導致水泥環徑向應力的增加,有可能會導致水泥環本體發生破壞。