云南省錫冶煉低濃度SO2煙氣脫硫石膏渣樣品屬性鑒別與環境管理對策建議

邢 杰1,王清寧,李 貞1,畢紅偉,楊旭佳

(1. 云南省固體廢物管理中心,云南 昆明 650032;2. 云南天朗節能環保集團有限公司,云南 安寧 650302)

我國是世界上錫礦資源最為豐富的國家,錫資源儲量位居全球第一。云南錫礦保有儲量居全國第二位,而產量居全國之首。個舊錫礦位于云南省南部邊陲,錫礦儲量豐富,自古享有“錫都”之譽,擁有我國最大的錫礦,也是世界著名的錫礦帶之一。個舊的錫礦開采歷史悠久,現已形成采、選、煉生產體系,已成為我國以產錫為主的有色金屬聯合生產主要基地之一。近年來隨著國家對生態文明建設的重視程度和環境保護要求的不斷提高,對云南錫冶煉產業發展尤其眾多的錫冶煉中小企業的發展有了挑戰,特別是危險廢物的產生、貯存、利用處置等全過程環境管理要求在一定程度上制約了行業企業的進一步發展,相關企業亟需加強生產過程中產廢環節工藝和污染治理設施管控,進一步提高清潔生產和環境管理水平。

1 云南省典型錫冶煉工藝及低濃度SO2煙氣脫硫工藝分析

云南省錫冶煉企業的主要工藝為還原熔煉和硫化揮發組合工藝,即還原熔煉-硫化揮發法,該工藝占錫產能近90%。錫冶煉工藝產生的SO2主要來源于含硫物料的使用,產生SO2的工藝環節主要是錫礦石的煉前處理、SnO的還原熔煉和低品位含錫物料和爐渣的煙化揮發。

還原熔煉生成的粗錫需要進一步的精煉才能產出各種錫產品,粗錫中含有一定的硫份,在精煉過程中會生成SO2,但是由于粗錫中的硫含量很低,一般在0.001%~0.3%,所以粗錫精煉工序產生的SO2非常少,一般可以達到直接排放的標準。現在大部分的錫冶煉廠主要使用電解精煉和火法精煉來實現粗錫的精煉。

在錫冶煉過程中必然產生各種含錫品位低的爐渣,為了進一步提高錫金屬的回收率,一般的錫冶煉廠都設有煙化爐系統。煙化爐揮發的主要原理是將硫元素和錫金屬生成的硫化錫揮發到煙塵中,生成錫煙塵。由于低品位的含錫物料都直接進入煙化爐系統,在這一工序會生成大量的SO2煙氣。

當煙氣中SO2含量在3.5%以上時,就可以直接采用接觸法進行制酸,包括兩轉兩吸制酸和一轉一吸制酸;而濃度1%< SO2<3.5%的煙氣可以采用非穩態法制酸和WSA法制酸;濃度低于1%的SO2煙氣無法達到制酸工藝要求,不能直接排放,在現有的排放標準下經過制酸后的煙氣依然達不到排放標準,因此還需要繼續進行脫硫處理,才能夠達標排放。

云南省大部分中小規模的錫冶煉企業,由于煙氣中SO2濃度較低,能利用的SO2資源較少,以及投資和經濟成本等原因,冶煉煙氣一般仍采用最傳統的石灰中和-石膏法脫硫,該法在煙氣的脫硫過程中會產生大量石膏渣[1],這種脫硫石膏渣中可能含有鉛砷汞等有害元素[2],綜合利用困難,且在堆存處理過程中不僅占用了大量土地還易成為新的污染源,隨意堆放或利用處置不當會嚴重危害人體健康,甚至對生態環境造成難以恢復的損害[3-6]。

目前國家和地方的相關固體廢物(危險廢物)管理法規標準中,未明確錫冶煉低濃度SO2煙氣脫硫石膏渣的屬性及管理要求,未列入《國家危險廢物名錄》(2016)[7],導致該脫硫石膏渣固體廢物屬性不明,部分企業按危險廢物要求進行管理,而大部分企業按照一般工業固體廢物進行處理處置或資源化利用,在脫硫石膏渣貯存、轉移、處理處置過程中可能產生環境風險。本文對云南省5家典型錫冶煉企業的30個低濃度SO2煙氣脫硫渣樣品按相關采樣、檢測管理規范要求,進行了浸出毒性和腐蝕性鑒別實驗,并提出相應的環境管理對策建議,為加強錫冶煉低濃度SO2煙氣脫硫渣的環境管理和污染防治提供參考。

2 云南省典型錫冶煉低濃度SO2煙氣脫硫石膏渣屬性分析

2.1 樣品與試驗

2.1.1 樣品

脫硫石膏渣樣品共31個,來自5家典型錫冶煉企業,其中云南錫業股份有限公司冶煉分公司為錫冶煉大型企業,主要錫冶煉工藝為澳斯麥特爐還原熔煉-煙化爐硫化揮發工藝,冶煉廠現采用的低濃度SO2煙氣脫硫工藝為胺法脫硫不產生脫硫石膏渣,樣品采自冶煉廠脫硫工藝改造前采用的石灰-石膏法脫硫堆存石膏渣,其余4家企業為錫冶煉中小規模企業,主要采用電爐還原熔煉工藝,脫硫工藝為石灰石膏法。樣品按照《HJ/T298-2007危險廢物鑒別技術規范》[8]和《HJ/T 20-1998工業固體廢物采樣制樣技術規范》[9]進行采集。脫硫石膏渣危險性廢物屬性鑒別方法嚴格按照《HJ/T299-2007固體廢物·浸出毒性浸出方法·硫酸硝酸法》[10]對所采集的脫硫石膏渣樣進行浸出試驗,并根據《GB5085.3-2007危險性固體廢物鑒別標準·浸出毒性鑒別》[11]、《GB5085.1-2007危險性固體廢物鑒別標準·腐蝕性鑒別》[12]進行含重金屬脫硫石膏渣危險性廢物屬性鑒別。

2.1.2 儀器及設備

儀器及設備:① 振蕩設備:轉速為30±2r/min的翻轉式振蕩裝置。② 提取瓶:2L具旋蓋和內蓋的廣口瓶,用于浸出樣品中非揮發性和半揮發性物質。提取瓶應由不能浸出或吸收樣品所含成分的惰性材料制成。分析無機物時,使用玻璃瓶或聚乙烯(PE)瓶。③ 過濾裝置:真空過濾器或正壓過濾器:容積≥1L。濾膜:玻纖濾膜或微孔濾膜,孔徑0.6~0.8μm。④ pH計:在25℃時,精度為±0.05pH。⑤ 表面皿:直徑可蓋住燒杯或錐形瓶。⑥ 篩:涂Teflon的篩網,孔徑9.5mm。

2.1.3 試驗方法步驟

(1) 含水率測定:稱取50~100g樣品置于具蓋容器中,于105℃下烘干,恒重至兩次稱量值的誤差<±1%,計算樣品含水率。樣品中含有初始液相時,應將樣品進行壓力過濾,再測定濾渣的含水率,并根據總樣品量(初始液相與濾渣重量之和)計算樣品中的干固體百分率。進行含水率測定后的樣品,不得用于浸出毒性試驗。

(2) 樣品破碎:樣品顆粒應可以通過9.5mm孔徑的篩,對于粒徑大的顆粒可通過破碎、切割或碾磨降低粒徑。如果樣品中含有初始液相,應用壓力過濾器和濾膜對樣品過濾。干固體百分率≤9%的,所得到的初始液相即為浸出液,直接進行分析;干固體百分率>9%的,將濾渣浸出,初始液相與浸出液混合后進行分析。

(3)稱取150~200g樣品,置于2L提取瓶中,根據樣品的含水率,按液固比為10∶1(L/kg)計算出所需浸提劑的體積,加入浸提劑(質量比為2∶1的濃硫酸和濃硝酸混合液)加入到試劑水(1L水約2滴混合液)中,使pH為3.20±0.05),蓋緊瓶蓋后固定在翻轉式振蕩裝置上,調節轉速為30±2r/min,于23±2°C下振蕩18±2h。在振蕩過程中有氣體產生時,應定時在通風櫥中打開提取瓶,釋放過度的壓力。

(4)在壓力過濾器上裝好濾膜,用稀硝酸淋洗過濾器和濾膜,棄掉淋洗液,過濾并收集浸出液,于4℃下保存。除非消解會造成待測金屬的損失,用于金屬分析的浸出液應按分析方法的要求進行消解。

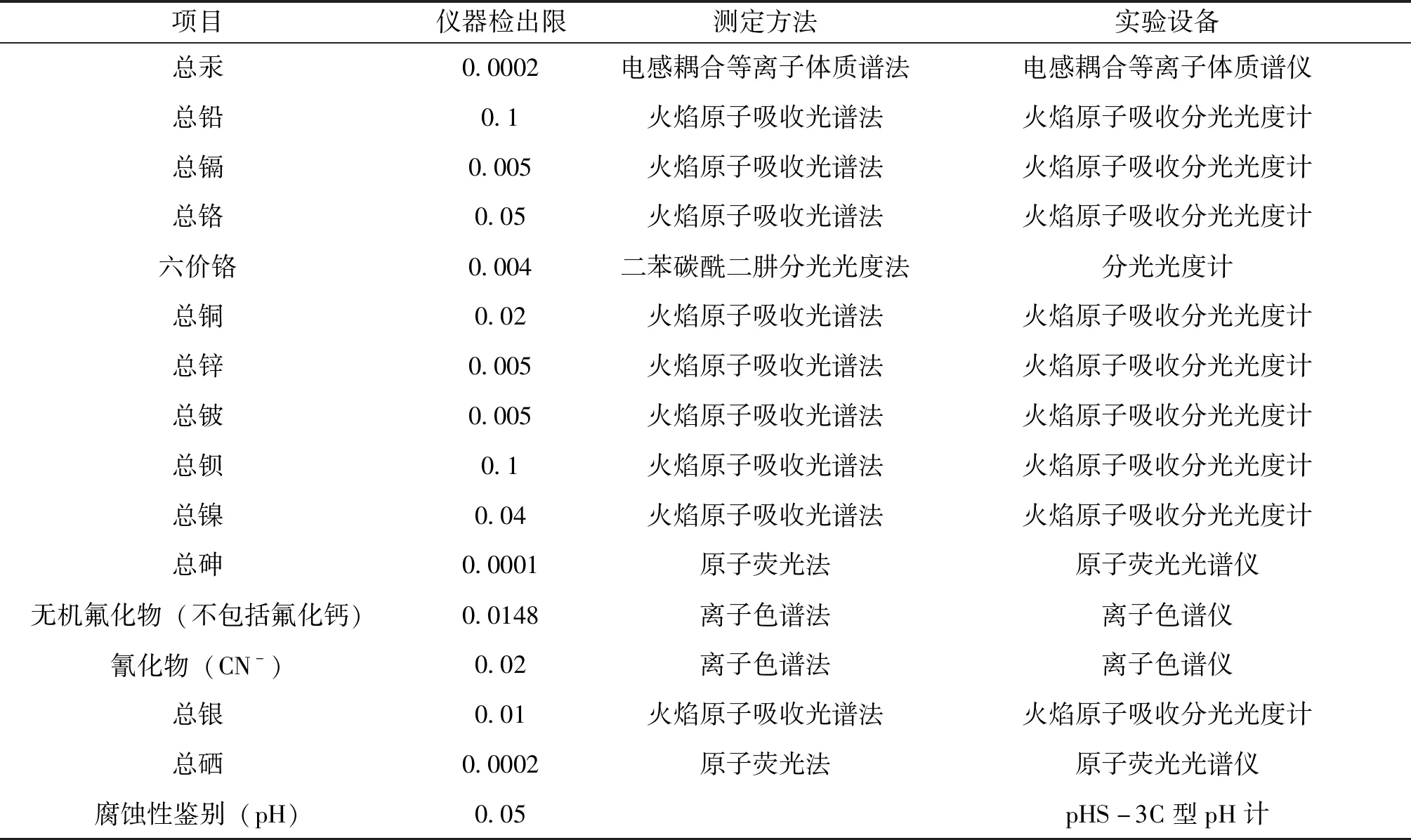

(5)浸出液分析:樣品經過硫酸硝酸法浸出實驗后,浸出液中危害成分采用的分析方法及實驗設備按照要求執行,具體方法、儀器設備和儀器檢測下限見表1。

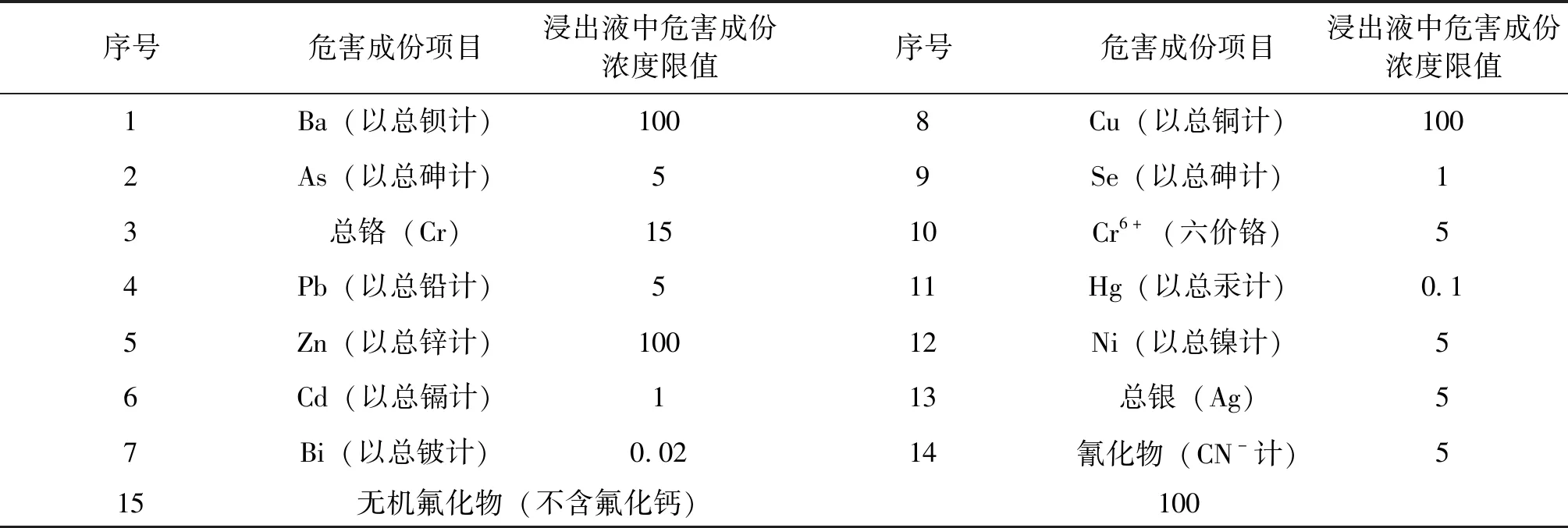

(6)危險性廢物判斷標準:按照HJ/T 299制備的固體廢物浸出液中任何一種危害成份含量超過表2、表3中所列的濃度限值,則判定該固定廢物是具有浸出毒性特征的危險性固體廢物。

表1 浸出液毒性鑒別測定方法及儀器檢測精度 (mg/L)

表2 浸出毒性鑒別標準值 (mg/L)

表3 腐蝕性鑒別標準值

2.2 結果與分析

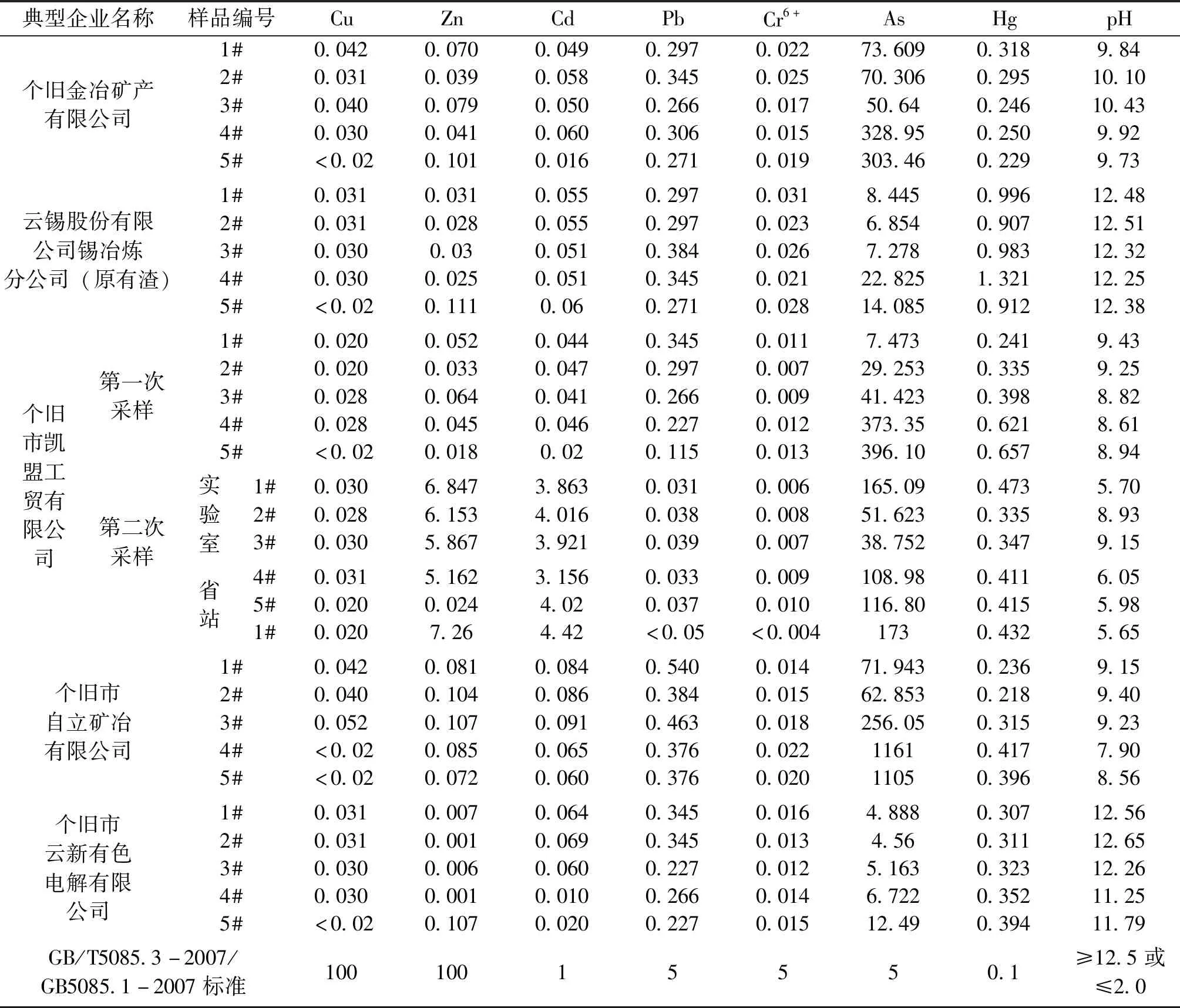

表4為云南錫冶煉行業企業典型脫硫石膏渣危險性固體廢物毒性浸出檢測結果。

樣品浸出毒性和腐蝕性鑒別結果表明,云南省典型錫冶煉工藝過程產生的31個低濃度SO2煙氣石灰石膏法脫硫渣中29個約93.5%的樣品浸出液中As元素、100%的樣品浸出液中Hg元素濃度超過危險廢物浸出毒性鑒別標準限值,3個樣品pH值>12.5,全部脫硫渣樣品具有危險特性,應按危險廢物進行管理。

3 云南省典型錫冶煉低濃度SO2煙氣脫硫石膏渣環境管理現狀分析及對策建議

3.1 脫硫石膏渣利用處置現狀調查分析

經檢索和典型錫冶煉企業現場調查,云南省大部分錫冶煉中小型企業產生的低濃度SO2煙氣主要采用石灰石膏法脫硫,同時產生較多的脫硫石膏渣,大部分脫硫石膏渣主要采用“三防”渣庫堆存并最終安全填埋、制磚、返回生產工藝的方式進行利用處置。如昆明龍鳳鋅業開發有限公司將脫硫石膏渣直接制磚,云南奧宇鋅業有限公司將脫硫石膏渣委托磚廠制磚。脫硫石膏渣制備免燒磚或者建筑砌塊能夠很大程度地將脫硫石膏渣資源化利用,市場潛力很大,具有廣闊的發展空間,但是將脫硫石膏渣制磚或者制建筑砌塊的關鍵在于能否將脫硫石膏渣中的重金屬元素固定化或者穩定化。雖然制備的水泥固化免燒磚或者砌塊浸出毒性鑒別之后不再屬于危險性固體廢物,但其某些毒性重金屬難以被穩定化或發生實質性的轉化,使用廢棄后是否存在污染物轉化是值得討論的問題。同時石灰、水泥等屬于強堿性物質,將脫硫鈣渣制備免燒磚或者建筑砌塊,其毒性采用常規方法進行判斷是否能很好反應其實際情況,是否屬于固化/穩定化的一種形式,是否需要進行風險評估也是需要深入研究的問題。因此,對于脫硫石膏渣資源化利用制磚或者砌塊仍然需要加大技術研發力度,加強監督管理,保證資源化利用產品的質量、對環境不產生危害。

表4 云南錫冶煉行業企業典型脫硫石膏渣危險性固體廢物毒性浸出檢測結果 (mg/L,pH無量綱)

備注:個舊市凱盟冶煉廠進行了二次采樣監測分析,其中1#對比樣為云南省監測站和實驗室監測結果。

3.2 環境管理措施對策建議

錫冶煉廠原料較為復雜,產生的含重金屬脫硫石膏渣均屬于危險性固體廢物,從毒性浸出鑒定結果來看,主要是砷元素和汞元素超標,個別企業是鉛隔元素超標。因此,錫冶煉廠典型企業產生的含重金屬脫硫石膏渣危廢屬性與冶煉廠處理的原料具有明顯的關系,重點監控元素是砷元素、隔元素、汞元素和鉛鋅元素。建議重點開展含重金屬脫硫石膏渣資源化回爐再利用研究。若是制磚、做水泥原料等建筑材料等方面的資源化利用,則重點考慮再生材料和資源化過程對環境二次污染及潛在環境風險的影響。

建議對錫冶煉脫硫石膏渣采取以下幾方面的環境管理措施對策:

(1)對錫冶煉脫硫石膏渣產生、貯存、轉移、利用處置全過程按危險廢物環境管理要求進行管理,并建立相關信息可追溯的臺賬記錄制度,著重控制環境風險。

(2)對于新建和改建錫冶煉項目,須采用生產效率高、工藝先進、能耗低、環保達標、資源綜合利用好的先進工藝。必須配置煙氣制酸、資源綜合利用、節能等設施。煙氣制酸須采用稀酸洗滌凈化、雙轉雙吸(或三轉三吸)工藝,煙氣凈化嚴禁采用水洗或熱濃酸洗滌工藝,硫酸尾氣需設治理設施,從而減少SO2煙氣的產生,進而減少含重金屬脫硫石膏渣的產生。

(3)對于現有采用一轉一吸煙氣制酸的錫冶煉企業,要求增加尾氣脫硫或其它處理設施。對于冶煉煙氣達不到制酸要求,采用石灰石膏法脫硫處理的,應督促其改進工藝,盡量減少含重金屬脫硫石膏渣的產生。

(4)將煙氣經石灰石膏法處理前進行預處理,降低煙氣中的重金屬物質,使產生的脫硫石膏渣變為一般工業固廢,增加資源化利用方式和效率。