立足于企業現狀的智能制造及發展

同濟大學 中德學院 上海 200092

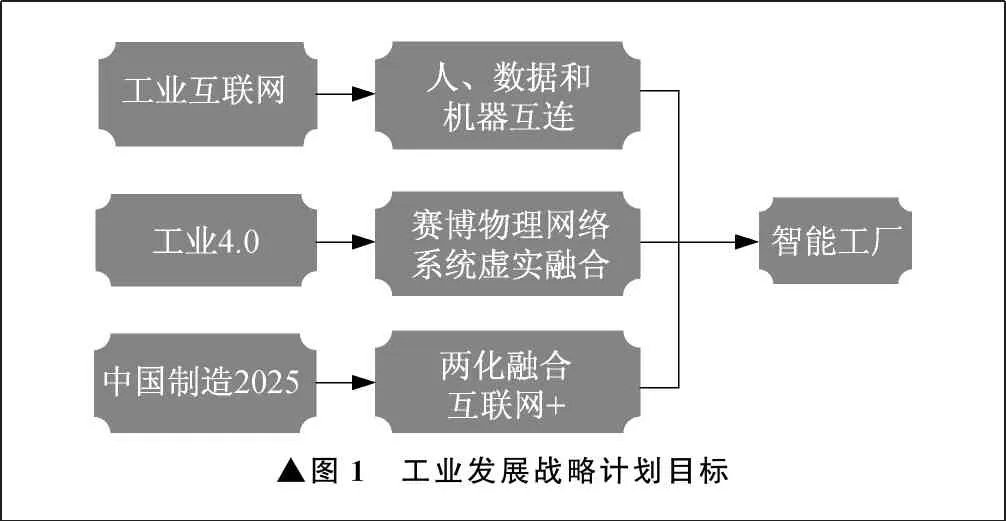

1 工業發展戰略計劃

近十年來,世界各國為了應對科學技術的迅猛發展和國際市場的競爭,制定了許多工業發展戰略計劃,例如美國于2012年提出的工業互聯網、德國于2013年提出的工業4.0、中國于2015年提出的中國制造2025等。這些工業發展戰略計劃雖然側重點不同,但具有相同的目標,即建立智能工廠,如圖1所示。

▲圖1 工業發展戰略計劃目標

因為各國具有不同的基礎和環境,所以工業發展戰略計劃實施的途徑各不相同。中國是制造大國,要實現制造強國,必須要“開道超車”,即以創新的思維,開辟新的途徑,沿著智能制造的方向,實現偉大的中國夢想。

2 智能制造

什么是智能制造?目前還沒有統一、公認的定義。這其中有兩個原因:其一,不同的人從不同的技術背景出發,給出了不同的定義;其二,技術是與時俱進的,會不斷革新與演化。對于智能制造,筆者認為制造是本體,智能是靈魂。

智能制造的宗旨是將最新的通信和網絡技術、工業軟件技術、人工智能技術、大數據技術、系統管理技術等新興技術與制造業深度融合,實現產品全生命周期活動的數字化、網絡化和智能化,構建更優化的產品價值鏈和生產過程,生產出更好的產品,提高企業的經濟效益。

由此可見,實施智能制造,一方面必須針對企業現狀,實實在在解決企業存在的亞健康癥狀,使企業在激烈的市場競爭中生存下來;另一方面要面向未來的發展趨勢,通過頂層設計,打好轉型升級的基礎,使企業獲得核心競爭力和核心競爭優勢,主導或引領市場。

3 制造企業亞健康癥狀

目前,大部分制造企業存在的亞健康癥狀,也就是痛點,大致有11個方面。

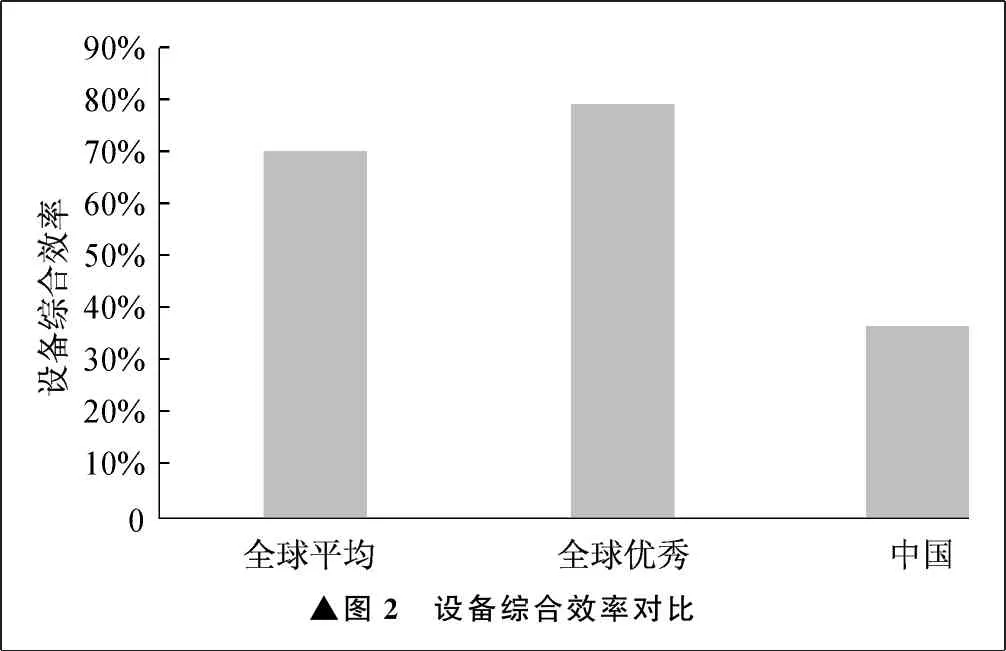

(1) 設備綜合效率(Overall Equipment Effectiveness,OEE)低。2013~2014年,MES國際與LNS調查公司對全球的離散、流程等行業進行了調查,被調查企業的平均設備綜合效率為71%。如圖2所示,設備綜合效率達到80%為優秀,中國被調查企業的平均設備綜合效率為37%。實際上,許多中國企業的設備綜合效率低于30%。

▲圖2 設備綜合效率對比

(2) 產品和原材料庫存量、在制品量居高不下。所謂“外行看熱鬧,內行看門道”,產品、原材料和在制品大量積存,會占用企業的流動資金。

(3) 交貨周期長、交貨誤期多。企業生產存在悖論現象,一方面是庫存積壓,另一方面是不能及時交貨。

(4) 生產過程狀況不透明。投入原材料,產出產品,但中間過程不透明,像一個“黑匣子”。

(5) 產品質量較差,質量原因不能追溯,客戶投訴不能及時得到解決。

(6) 存在繁多的紙質文件,數據、信息中斷。

(7) 信息技術軟件系統孤島化,并且各自為政,不能實現數據和信息的共享。

(8) 生產計劃協調能力差,生產處于失控狀態。

(9) 生產缺乏柔性,反應能力差。

(10) 生產過程中數據、信息沒有積累和分析,沒有將這些數據、信息轉換為企業的數據資產,是一個極大的浪費。

(11) 缺乏全體員工參與,以及企業持續自我改進的文化。

上述這些亞健康癥狀,不可能通過某個軟件系統或自動化系統得到解決,屬于一個系統化的問題。只有通過智能制造的整體解決方案,分步實施,才能逐步改善。

4 數字化

約翰·惠勒曾說過it from bit(萬物來自信息),其中,it指代物質,bit指代信息。簡單而言,傳統工業就是原子的重組,制造業做的事情幾乎就是將每個原子再重組,這是重要且最重要的基礎,即數字化是智能制造的基礎。

當今處于數字科技和互聯網的時代,來源于數據和信息的重組。未來的趨勢是數字化、網絡化和智能化,重組數據和信息相比重組原子,可能得到更大的獲益。由此可見,智能制造的意義就是如何以數據的自動流動化解不確定性,使正確的數據在正確的時間、以正確的方式傳遞給正確的人和機器。

德國工業4.0實質上就是產品生命周期中價值鏈的整體升級和重組。在產品生命周期中,所有參與價值創造的實體形成網絡,實現所有相關信息的實時共享,從而獲得隨時從數據中創造最大價值流的能力。以此為基礎,通過人、物體和系統的連接,實現跨企業價值網絡的動態建立、實時優化和自組織,這樣便可以根據不同的標準對成本、效率和能耗進行優化。

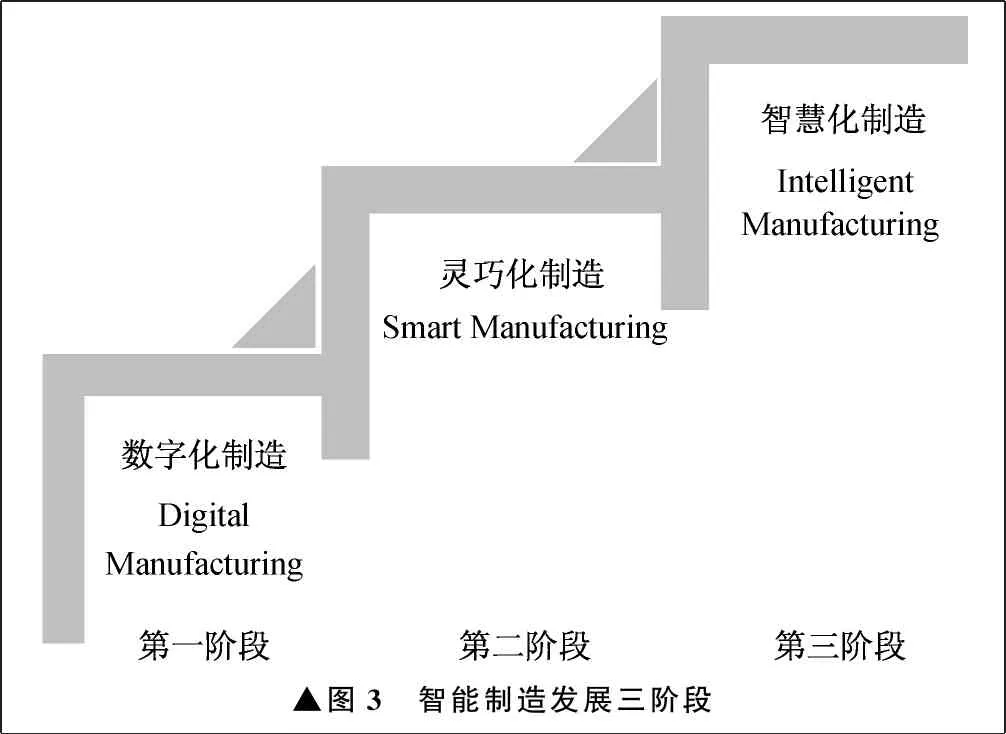

曾有德國學者問,工業4.0強調的是工業數字化,中國在開展智能制造,是否超越了德國?筆者在大學本科時的學位論文是開發設計一個計算機輔助工藝設計系統TJCAPP。1983年筆者本科畢業留校后,張曙教授對其作了技術鑒定,成為中國的第一個CAPP(Computer Aided Process-Planning)系統。筆者從此一直從事企業數字化與信息化教學、研究工作。工業4.0和中國制造2025發展戰略計劃發布之后,就分別稱之為工業4.0和智能制造,這只是稱呼上的不同。綜合國內一些學者和專家的意見,筆者認為智能制造有三個發展階段,依次為數字化制造(Digital Manufacturing)、靈巧化制造(Smart Manufacturing)和智慧化制造(Intelligent Manufacturing),如圖3所示。

筆者曾參加和評審了多個國家工業和信息化部的智能制造項目。實際上這些項目只能稱為數字化制造,是智能制造的第一階段,或稱之為智能制造的第一個版本。由此可見,中國現階段開展的智能制造與德國工業4.0的工業數字化,是異曲同工的。

綜合以上分析,數字化是智能制造的基礎,沒有數字化制造,智能制造只能是“空中樓閣”。

▲圖3 智能制造發展三階段

5 制造執行系統

企業如何實現數字化轉型升級?在成都召開的2015第二屆中國數字工廠推進大會上,筆者提出了企業要徹底數字化。數據和信息就如同是工業4.0與智能制造中流動著的“血液”,數字化指將數據轉變為信息,通過網絡化和智能化的決策,創造有用的價值。目前,企業最大的浪費是數據的浪費,沒有積累產品全生命周期的數據。

1990年,美國先進制造研究協會(Advanced Manufacturing Research,AMR)首次提出制造執行系統(Manufacturing Execution System,MES)的概念。筆者曾于1990年1月至1992年6月,作為中方專家先后兩次赴聯邦德國波鴻魯爾大學,參加一個為期近20個月的中德兩國政府合作項目研究工作,主要開發獨立制造島中一個作業計劃與實時生產調度系統,當時的翻譯為生產指揮系統,對應德語Leitstand。

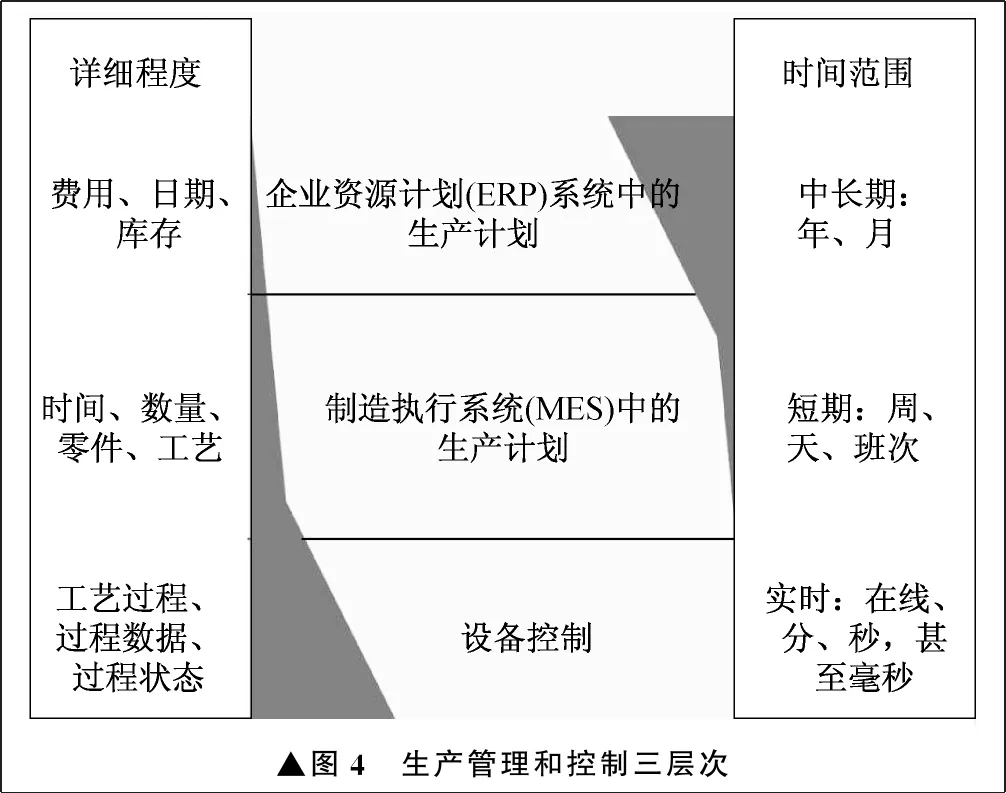

在數字化制造生產管理中,有兩個及其重要的系統——企業資源計劃(Enterprise Resource Planning,ERP)系統和MES。有人認為,ERP系統中已經有了生產計劃的編制,為何還要MES中的生產計劃?實際情況是,ERP系統中的生產計劃和MES中的生產計劃是兩個不同級別的生產計劃。

ERP系統中的生產計劃是產品級的生產計劃,其范圍涉及整個企業或集團,在時間上屬于長期或中期計劃,如半年或幾個月。

MES中的生產計劃是工序級的生產計劃。眾所周知,一個產品由許多零部件組成,每個零部件的加工由多道工序完成。一道工序在一臺機床上操作完成,如在車床上完成,稱之為車削工序;在銑床上完成,稱之為銑削工序;在熱處理車間進行熱處理,稱之為熱處理工序。部件需要裝配,同樣分為若干個裝配工序。為了與ERP系統中的生產計劃相區別,將MES中的生產計劃稱為作業計劃。作業計劃的范圍涉及一個車間、一個制造單元或一條生產線等,在時間上屬于短期計劃,如一周、一天,甚至一個班次。

由此可見,ERP系統中的生產計劃與MES中的生產計劃,在時間跨度和詳細程度上是不同的,兩者與設備控制共同組成生產管理和控制中的三個層次,如圖4所示。

▲圖4 生產管理和控制三層次

ERP系統中的生產計劃、MES中的生產計劃,以及設備控制是生產管理和控制的三個不同層次,作用各不相同,相互之間無法替代。這三個層次分別由不同的軟件系統加以實現,相互之間既有聯系,又有區別。三個層次數據信息的詳細程度和時間節拍不盡相同,各司其職。

ERP系統中的生產計劃,是產品級的生產計劃,涉及整個企業或集團的主生產計劃,也是基于理想狀態的一個生產計劃,是企業宏觀指導的生產計劃。MES中的生產計劃,根據主生產計劃的要求,分解為零部件的物料清單(Bill of Material,BOM)。如果是自制的零件,還需分解為零件加工工序,制定作業計劃。在制定作業計劃時,要考慮企業車間中實際生產設備的負荷,也就是在滿足主生產計劃規定的時間范圍內,生產設備是否有空閑安排加工零件。如果是外購件,需要裝配為部件或產品,那么要制定裝配作業計劃。

按照傳統的企業生產管理的金字塔計劃和控制模式,將MES僅近似理解為執行系統,這是不全面的。MES應是企業生產管理集成的核心軟件系統,是一個生產指揮系統。

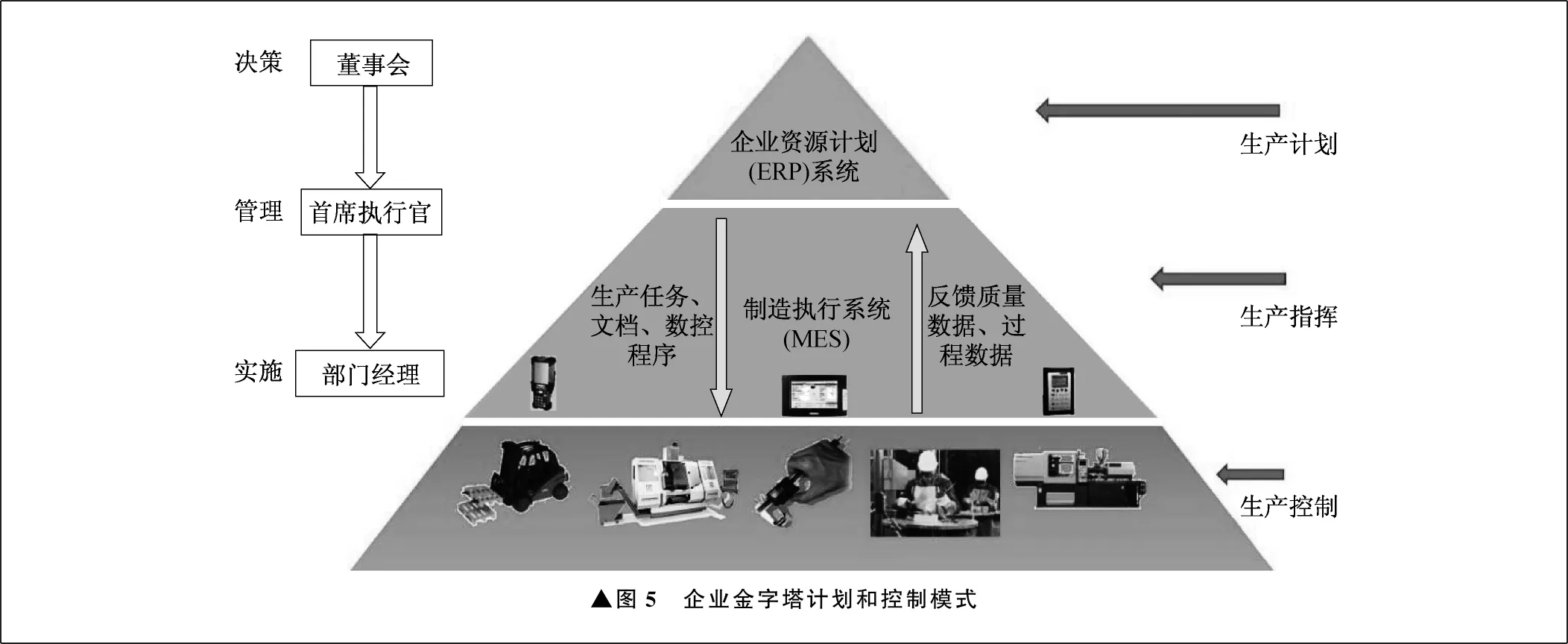

企業金字塔計劃和控制模式如圖5所示。首席執行官根據董事會作出決策,管理整個企業,指揮部門經理或主管去實施各項具體活動。同理,在離散型制造中,MES根據ERP系統中的生產計劃,分解出零部件物料清單表、零件加工工序訂單,根據實際生產資源,詳細優化并作出加工計劃,分配加工任務。與此同時,根據實際生產過程情況的反饋,及時調整作業計劃,實時實施智能生產調度,使生產計劃與生產實際進程保持同步,進而真正實現在計劃優化目標下的生產,使企業取得最佳的經濟效益。實際生產過程情況的反饋,可以通過MES中機器數據采集和工況數據采集終端得到,普遍采用監控與數據采集系統(Supervisory Control and Data Acquisition System,SCADAS)。由此可見,MES管理著企業的實際生產進程,實現生產計劃與實時智能生產調度,是生產管理的“首席執行官”,因此完全可以將MES稱為生產指揮系統。

▲圖5 企業金字塔計劃和控制模式

MES小而精。小指這一系統針對一個車間、一個單元或一條生產線的一個生產單位,精指這一系統統一考慮了這一生產單位中的所有資源,并精確地為每個班次做出優化資源配置,根據所反饋的實際生產狀況,迅速做出修正,使生產計劃與實際生產保持同步。這樣的同步也稱為虛實同步,可以使實際生產在優化的計劃和合理可行的資源配置下進行。

企業通過實施EMS,可以在以下幾個方面獲得顯著的益處:

(1) 通過作業計劃優化,在同樣的生產資源環境下,提高10%~20%的效益;

(2) 根據精確的生產進度控制,實現準時生產法,減少50%左右原材料庫存和在制品積存量;

(3) 通過合理的作業計劃和實時智能生產調度,將生產設備綜合效率提高為原來的兩倍;

(4) 實現生產過程的透明化,最大限度保證最短的產品交貨周期;

(5) 實現產品質量的實時監控,保證100%質量原因追溯率;

(6) 合理配置人力資源,通過精確的工作量和薪酬計算,調動員工的積極性。

6 結論

智能制造與智能工廠是發展的方向,在特定行業、基礎好的企業中,應該開展這一方面的應用研究。對于大多數企業而言,應該開展局部,如智能制造單元、智能產品、智能生產線等的應用研究。

工業4.0的精髓是創造新的價值鏈和價值網絡,并不斷提高數字化程度,最終實現自動化和智能化。

智能制造的核心是數字化、信息化、智能化,目的是提高企業產品設計、制造和服務能力,使企業在市場競爭中獲得生存或主導地位。

實施MES是企業提高經濟效益的最佳切入點。

筆者最后提出一點建議:不能解決企業的生存問題,就不要涉及數字化制造;不能實現企業的長遠發展,就不要奢談智能制造。