降低初冷器阻力的改造方案及改造效果

黃長勝,趙紅洲,張立志,沙啟新,撒玉虎

(山東鐵雄新沙能源有限公司,山東巨野 274900)

焦化企業的初冷器是煤氣凈化的首要環節,初冷器運行質量直接影響到煤氣和運行質量。通過借鑒學習兄弟廠家初冷器的運行經驗,結合自身條件進行了改造,通過改造后的運行情況看,較好地解決了初冷器阻力頻繁升高,必須退出沖洗的難題,初冷器阻力保持相對穩定,減少了操作人員的勞動強度,增強了系統運行可靠性。

1 項目簡介

山東鐵雄新沙能源有限公司地處省級巨野化工園區北區,是焦炭、焦爐煤氣制甲醇和LNG綜合能源化工企業,同時承擔了周邊企業的煤氣、熱力、氫氣等公用工程供應,還承擔了地方的供暖等功能。

該公司有兩條焦炭生產線,采用的5.5m搗固焦爐,雙集氣管,配套建設了相應的化產回收系統,一期化產初冷器設置了5臺,設計四開一備,但實際運行中有時五臺全開,每天至少退出一臺初冷器進行氨水噴灑消除阻力,每次退出的時候系統吸力變化較大,直接影響煉焦裝煤,也有不少的技術提供方來公司進行洽談,給出一些改造的方案,由于投資等原因一直沒有實施。通過對標學習兄弟單位的初冷器運行情況,大多企業初冷器長期正常運行,無需退出沖洗,阻力穩定可控,操作人員勞動量低,系統運行穩定,查看工藝流程有較大差距,噴灑循環量大,取用輕質焦油作為噴灑洗萘效果好,通過綜合評估進行改造。

2 改造設想

2.1 設備參數

初冷器參數長×寬×高=3986×3300×28090(mm),面積4500m2,上段3100m2、換熱管Φ57×3×4000(mm),n=4408;下段1400m2,換熱管Φ38×3×4000(mm),n=3059;機械化澄清槽長×寬×高=24616×4590×5686(mm)容積340m3;循環泵型號MCZ80I-200A,流量146m2/h、揚程46m,循環槽容積55.5m3,上中下噴管8根,每根噴灑孔徑為56個Φ8的孔。

2.2 改造前運行情況

初冷器改造前運行情況是上段氨水平時不開,中段冷凝液通過中段循環泵循環噴灑到斷塔盤引出去循環槽,下段冷凝液通過下段循環泵循環噴灑,下段冷凝液主要來自電捕和鼓風機等負壓系統沖洗液,實際運行過程中,初冷器阻力會因煤塵和萘的積累而增加,為了防止系統阻力增加到一定程度影響集氣管吸力,需要每天對運行的四臺初冷器中的兩臺退出利用煤氣加熱,通過上部的氨水進行噴淋,消除單臺初冷器的阻力再投入運行,噴淋的過程中需要關閉上下冷卻水、煤氣進口閥門,現場閥門大多是人工操作,操作人員工作量特別大,并且存在一定的操作隱患(煤氣閥門的開關快慢對含氧有影響,閥門開關不正確,也要求操作異常靜心,同時冷卻水每次開停操作對設備也存在一定的傷害。

2.3 擬改造方案

通過技改實現初冷器上中下連續噴淋,維持初冷器阻力穩定,減少操作工作量的同時也減少因初冷器退出向后帶過去的焦油等雜質。把中段冷凝液噴灑改為機械化澄清槽中部的焦油和氨水混合物進行噴灑,通過輕質焦油溶解和帶走附著在初冷器冷卻管上的萘等附著物,從而實現降低阻力的目的。

3 改造方案及實施

3.1 改造方案

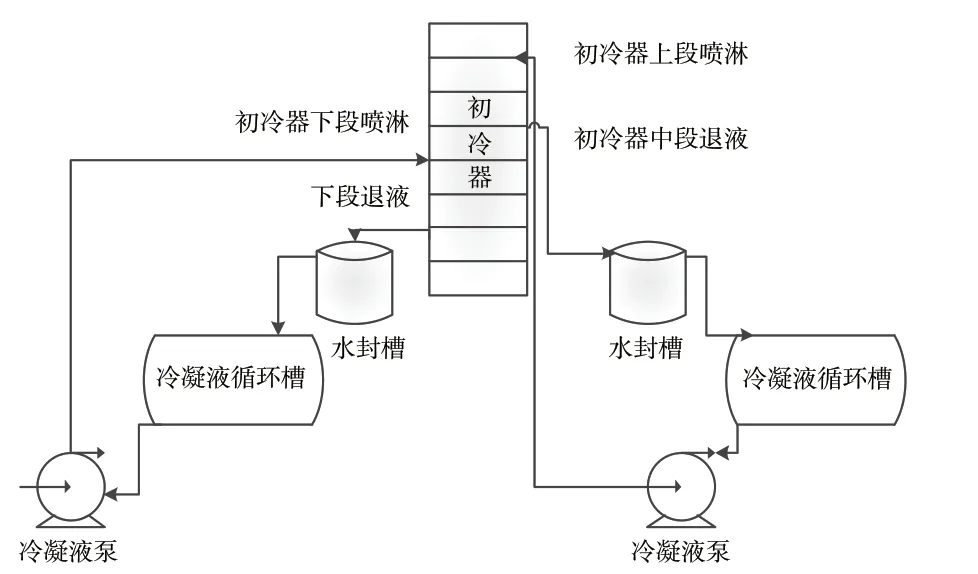

單臺初冷器中間斷塔盤回液母管恰好有帶法蘭的盲端,改造只需要單臺退出沖洗時進行,在初冷器停運時把退液管南側封頭盲板拆除換上閥門,為防止吸入空氣,需要確定煤氣進出口閥門關閉的同時通入蒸汽或者氮氣,保持初冷器內部正壓即可,改造前的工藝流程如圖1所示。

圖1 改造前初冷器噴灑流程

五臺初冷器的斷塔盤退液管集中到一條母管回到機械化澄清槽,由于進入機械化澄清槽的管道是插入到液面以下的,不再使用原來的水封槽,機械化澄清槽碰口時可能會出現閃爆的可能,動火前一定進行全面檢測分析,做好火花的收集工作,動火點四周用防火布圍上,做好隔離。

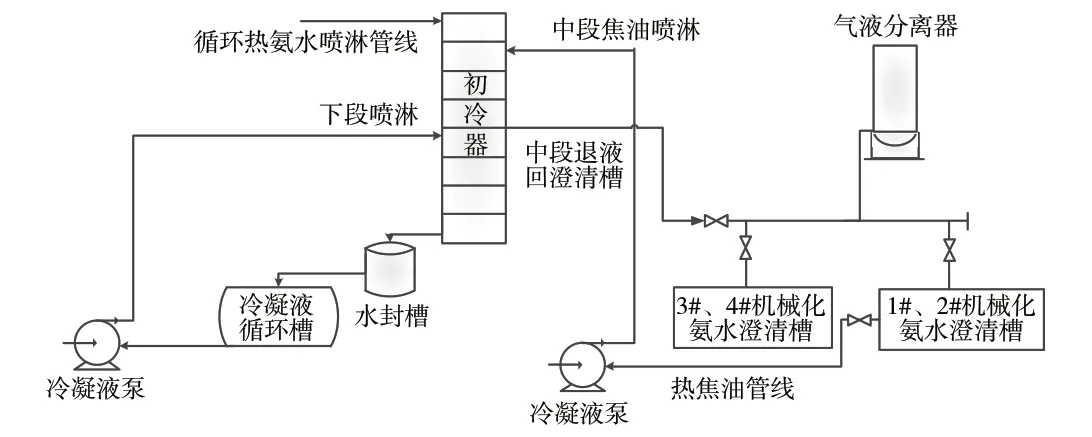

上中部噴灑的氨水和輕質焦油在中部的斷塔盤混合,通過退液管回到機械化澄清槽,為增加回液的停留時間,采用了進入四個澄清槽其中兩個,中部噴灑液取自機械化澄清槽中部氨水和焦油界面開孔,取用焦油和氨水的混合物。如圖2所示,為了補充下部沖洗液也加入下部循環槽一部分輕質焦油,下部循環噴灑的循環液少部分通過外部沖洗液和輕質焦油的補充置換,多余的循環液通過原來管道進入澄清槽。至此,整個循環閉合通過三個層次不同類型的循環溶液沖洗,達到降低初冷器阻力的目的,改造后如圖3所示。

圖2 1#,2#澄清槽開孔后的四個閥門位置

圖3 改造完成后的初冷器噴灑流程

3.2 施工前工藝處理

3.2.1 單臺初冷器退液管碰頭關閉要碰頭的初冷器進出口煤氣閥門,退液管內微通蒸汽,拆除管線南側法蘭盲板,加閥門并在閥門南側加盲板以便隨后接管。

3.2.2 斷塔盤退液回機械化澄清槽

斷塔盤回液選擇選擇回到距離最近的3#,4#機械化澄清槽。關閉澄清槽進液閥門,拆除末端法蘭盲板并改加閥門,在閥門外側加盲板以便對接回液管線。

3.2.3 機械化澄清槽取液管

在1#、2#大船西側距離底板1.3m、1.6m、1.9m、2.2m處分別帶壓開四個DN100的口,并在開孔閥門后加盲板連接管道。

3.2.4 來自澄清槽的輕質焦油摻入中段循環液

在中段冷凝泵進口管道上帶壓開一個DN300口,在閥門上加盲板對接管道,讓機械化澄清槽的焦油氨水混合液進入中部噴灑循環泵入口,所有管道焊接完畢后進行打壓試漏無問題投入使用。

3.3 實施前的準備

檢修前準備好以下檢修工具:吊車、電焊機2臺、氣割一套、倒鏈兩條、焊條若干、安全帶4條、防毒面具4套、正壓式空氣呼吸器2套、滅火器4具;施工安全技術方案,落實形成負責人、向施工人員安全技術交底

3.4 檢修過程中的安全措施

(1)整個施工過程中操作人員和檢維修人員勞保用品必須配備齊全。

(2)檢維修時人員登高作業必須系安全帶。

(3)抽堵盲板作業前,用蒸汽吹掃置換合格,施工作業過程中蒸汽吹掃保持正壓。

(4)把滅火器放到加盲板的平臺上,出現著火及時處理。

(5)機械化澄清槽內是氨水和焦油的混合物,上部有空間有溢出的氨氣,此處和外界空氣沒有完全隔絕,由于溫度和液位變化,有可能進入空氣形成爆炸性氣體混合物,因此,每次動火前都要向空間內加入氮氣保持正壓,同時采用防火布把動火空間充分圍擋,在相對密閉空間內動火。

3.5 具體實施

按照上述方案,提前做好工器具準備和工藝處理,經過近一個月的施工,完成了整個初冷器噴灑洗萘的改造工作,期間利用初冷器退出期間,檢查了各層噴灑管的堵塞情況,具體開孔情況等。

4 改造后運行效果

初冷器噴灑洗萘改造完成后,編制了試車方案,上中下段連續在線噴灑,上段用熱氨水噴淋,中段用來自機械化澄清槽約70℃的氨水與焦油混合物噴淋,上中段退液在斷塔盤自流至機械化澄清槽,下段用冷凝液循環噴淋,以達到上段氨水除塵、中下部除萘除粉的目的,保持系統阻力不快速增加,在滿負荷生產的情況下,由原來每天中夜班各噴淋一臺時間延長至改造后的15d左右退出噴淋一臺,初冷器阻力由原來最低的300Pa維持至穩定的800Pa左右,實現了初冷器阻力穩定的目標;連續噴淋無需操作,減少了員工勞動量,更有利于凈化煤氣。初冷器阻力、器后溫度、煤氣凈化得到了很大的改善,達到預期效果。

由于下部循環泵流量受限,還沒有達到其他廠家至少三月不退出初冷器沖洗的目標,今后計劃把現有流量為146m3/h更換為500m3/h的泵,通過加大沖洗的循環量,初冷器運行質量會更高。

5 結束語

初冷器作為焦化生產的必要環節,隨著焦爐的大型化,初冷器也勢必隨著變化,但初冷器噴灑的好壞直接影響到初冷器的運行質量。通過改造,驗證了三段噴灑及不同性質噴灑液組合,實現初冷器阻力受控的目標。初冷器尺寸增加后還要對內部噴灑管道和噴口直徑進行計算,均勻的噴灑將有利于初冷器的長周期運行,進而提高煤氣凈化質量,有助于整個煤氣凈化。