基于多重分形的可磨耗涂層相結構表征及高速刮磨行為分析

紀朝輝,張帥,馬祥,丁坤英,程濤濤

(1.中國民航大學 天津市民用航空器適航與維修重點實驗室,天津 300300;2.北京飛機維修工程有限公司,北京 100621)

航空發動機壓氣機及渦輪的機匣與葉片之間存在著防止葉片磨損斷裂的可磨耗封嚴涂層,能起到保護葉片、密封氣路、增加推重比、減少油耗、提高效率的作用[1]。封嚴涂層主要由具有一定硬度、強度的金屬相和具有減摩、減震、自潤滑作用的非金屬相(可磨耗相和孔隙)組成[2]。研究表明,封嚴涂層原材料、各相配比、顯微結構和微觀形貌均會影響涂層的力學性能和摩擦系數,進而影響涂層的可磨耗性[3]。近年來,國內多采用進口原材料制備涂層,涂層原材料的各相配比較固定,研究更為成熟。而對于涂層微觀結構與涂層摩擦磨損間行為的關系,無論是國內或國外,都研究較少,更多的研究主要集中在涂層孔隙率對涂層可磨耗性能的影響。事實上,相比孔隙率,可磨耗相的分布和顆粒尺寸對封嚴涂層的摩擦磨損性能影響更大。例如郭文勇[4]在研究鎳-石墨可磨耗封嚴涂層可刮削性與石墨相顆粒大小和分布狀態的關系時,統計了石墨相的長度和寬度分布,得出了石墨相越細小、分布越均勻,涂層在摩擦過程中的摩擦系數就越小的結論。劉建明[5]在研究鎳基封嚴涂層中可磨耗相形狀對可磨耗性的影響時發現,可磨耗相尺寸不同,使其在不同進給速率下的表現有較大差異。這些研究都采用了數學幾何和統計的方法來表征可磨耗相的大小和分布,但是由于涂層可磨耗相形狀不規則,分布隨機,不具有一般規律性,因此傳統的數學幾何方法并不準確。

本文引入的多重分形方法可以很好地表征可磨耗相的尺寸大小與分布狀態。多重分形能夠用來描述幾何圖形或物理參量在空間的概率分布,常被用于描述具有自相似結構的體系中某些物理量的分布特征,這用其他方法則難以描述[6]。例如劉洋等[7]用多重分形譜來表征球墨鑄鐵中石墨的分布不均勻性。陳書贏和王海斗等人[8]將概率統計方法、分形方法與數字圖像分析技術相結合,研究了孔隙數量、形態、尺寸及其分布等結構特征隨噴涂功率的變化。呂建國和高清維等人[9]利用多重分形譜研究發現,隨 Au體積分數的增加,Au-MgF2復合薄膜中Au顆粒的尺寸會變大,同時 Au顆粒分布會更為均勻。張俊紅等[10]報道,AlSi-PHB中低溫封嚴涂層耐溫可達320 ℃,可刮磨性良好,能夠很好地抵抗砂粒的沖蝕,具有一定的自潤滑性,且與鈦合金葉片配合良好。在本實驗中,將不同的AlSi-PHB封嚴涂層作為研究對象,研究聚苯酯相含量和分布與涂層磨擦磨損性能的關系,并分析高速刮磨過程中,刮削力與涂層可磨耗相之間的聯系,為判斷不同結構涂層的可磨耗性提供了新思路。

1 實驗

1.1 涂層制備

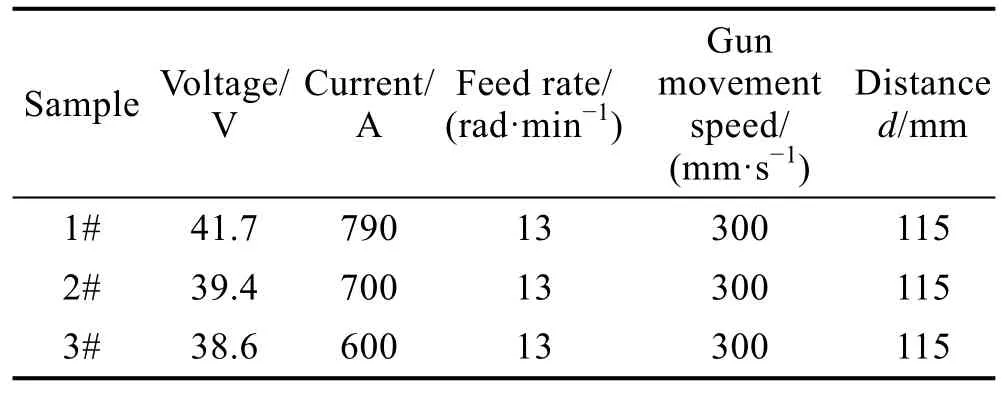

AlSi-ployester封嚴涂層基體材料選用低碳鋼(45#鋼),使用 M3710大氣等離子噴涂設備,在低碳鋼基體上噴涂Ni5Al(Metco 450NS)粘結底層(底層粉末為瑞士蘇爾壽美科公司生產),粘接底層厚度約為0.1 mm。面層成分為60%的AlSi-PHB(Al7Si40 Polyester)混合粉末,如圖1 所示。粉末規格為 11~125 μm。

進行AlSi-PHB金相制樣時,必須采用真空冷鑲嵌工藝鑲嵌試樣,使用低回復性拋光布和金剛石噴霧拋光液拋光1 min后,再用清水拋光1 min。改變噴涂電壓和電流,得到不同結構的AlSi-PHB封嚴涂層。噴涂參數如表1所示。

表1 AlSi-ployester封嚴涂層噴涂參數Tab.1 Spraying parmeters of AlSi-ployester seal coating

將聚苯酯相設定為考察相,使用掃描電子顯微鏡觀察涂層的截面形貌,并采用 EDS能譜儀測定組織成分。采用OLYMPUS激光共聚焦設備二值分割金相照片,測定聚苯酯相含量,再通過MATLAB軟件求得聚苯酯相多重分形譜。使用洛氏表面硬度儀測試封嚴涂層的表面硬度。使用 UMT-2微摩擦磨損試驗機測得涂層與對磨副的摩擦系數變化圖。摩擦磨損實驗采用往復式接觸,對磨副使用鈦合金(Ti6Al4V),加載力為20 N,刮磨長度10 mm,刮磨時間60 s,頻率1 Hz。高速刮磨實驗采用的是中國民航大學自制的高速轉子刮磨實驗臺,電機驅動升速箱,升速箱帶動轉盤轉動,轉盤上安裝有鈦合金葉片(Ti6Al4V),伺服升降裝置調整葉片入侵涂層深度及入侵速率,如圖2所示。葉片圓周線速度最高可達220 m/s,進給精度達0.02 mm。本次實驗葉片線速度為150 m/s,入侵速度為0.05 mm/s,入侵深度為1 mm,通過測力傳感器測出刮磨過程中的刮削力。為保證實驗結果的準確性,測量不同結構封嚴涂層的摩擦系數和刮削力時,均進行了三次實驗。

1.2 表征聚苯酯相尺寸和分布的多重分形譜計算理論

多重分形譜可以定量表征涂層聚苯酯相分布不均勻程度及顆粒大小數目比例。本文使用盒計數法[11],并引入概率測度的概念計算得到多重分形譜。簡單地說,就是用尺寸不同的正方形網格覆蓋要計算的圖形,不斷減小網格尺度,直到達到圖形的最小像素。統計每個盒子(i,j)里面聚苯酯相像素的數目nij,然后除以圖像中所有聚苯酯相的總數目∑nij,就是每個小盒子的概率測度pij(p):

概率測度pij(p)與方格尺寸p存在著如下關系:

式中,指數aij是奇異性指數,其取值與盒子在分形圖像上的實際位置有關。具有相同aij值的小盒子的數目記做Na(p),它與p的大小有關,并存在著如下的標度關系:

式中,f(a)的物理意義是相同a值的子集的分形維數。復雜的分形體內部存在著許多個不同a值所表示的子集,每一個子集都對應著一個具體的分維f(aij),一系列的aij對應的f(aij)便構成了一個刻劃多重分形性質的維數譜,即為多重分形譜[12]。

這里引入的aij和f(aij)具有十分明確的物理背景,用分形譜寬Δa來表征聚苯酯相分布的不均勻程度:Δa越小,說明聚苯酯相的分布越均勻。用Δf來表征聚苯酯相中顆粒尺寸的分布:Δf為正,證明大顆粒聚苯酯相占主要地位;Δf為負,說明小顆粒聚苯酯相占主要地位。Δf同為正數,Δf越大,大顆粒聚苯酯相數目越多。但aij和f(aij)不能直接用實驗測量得出,為此引入第三個可測量來進行計算。

首先定義一個配分函數,其與pij(p)和p存在如下關系:

式中,xq(ε)是配分函數,q是權重因子,稱為質量指數。在計算多重分形譜時,共引入了三個參數,即奇異性標度指數a。多重分形譜f(aij)和質量指數τ(q)通過統計物理中的勒讓德變換得出。將a、f(aij)和τ(q)建立聯系,有如下的關系式:

通過計算程序測定并計算概率測度pij(p)、配分函數xq(p),便可得到分形結構的多重分形譜f(a)[13]。在實際計算程序中,q被稱為權重因子,取值范圍從-∞~+∞,但實際計算時,q值不可能取無限大[14]。因此可以通過f(a)和a隨q值的增大而趨于飽和值來確定|q|max,本實驗中q取±6。

2 結果與討論

2.1 截面形貌結果分析

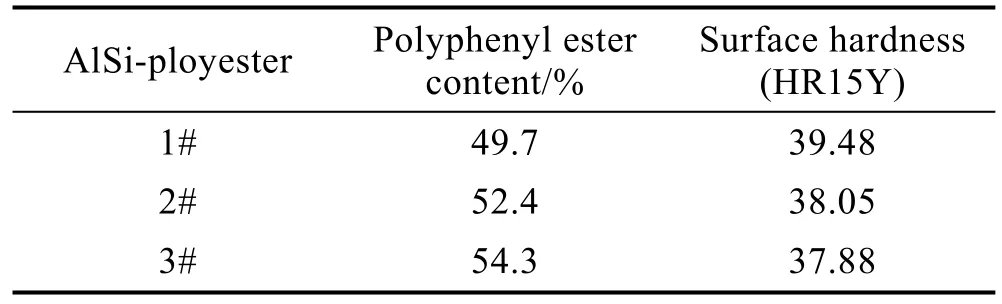

圖3為三種不同結構的AlSi-PHB封嚴涂層的截面形貌。EDS測試結果如圖4所示,白色區域為鋁硅金屬相,灰色區域是聚苯酯相,黑色區域為孔隙相。綜上可得,涂層的截面形貌為鋁硅金屬包裹著聚苯酯,且它們之間存在著少量的黑色孔隙。表2是三種涂層的聚苯酯含量及表面硬度值,聚苯酯的含量隨噴涂功率降低而增大。其中,1#、2#和 3#的孔隙率分別為5.1%、4.3%和6.6%,孔隙率較低且相差不多,不予考慮。

表2 三種鋁硅聚苯酯封嚴涂層聚苯酯含量和表面硬度值Tab.2 Polyphenyl ester content and surface hardness of three aluminum-silicon polyphenyl ester seal coatings

2.2 多重分形譜表征聚苯酯相分布結果分析

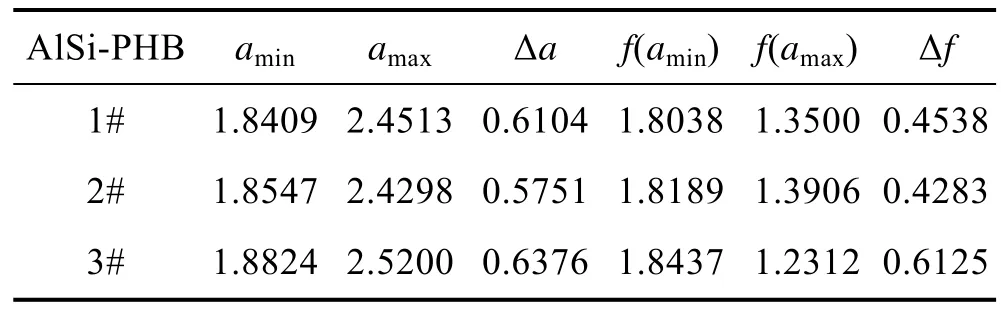

圖5給出三種不同AlSi-PHB封嚴涂層截面形貌聚苯酯分布的多重分形譜,表3為多重分形譜的主要參數(包括amin、amax、Δa、f(amin)、f(amax)、Δf、f(a)max)。在截面上選取三個觀測點,得出多重分形譜,并計算各個量的平均值。其中分形譜寬 Δa=amax-amin=ln(pmax/pmin)/ln(1/p),定量表征了最小、最大聚苯酯概率間的差別,即聚苯酯概率分布的范圍,如Δa越大,則聚苯酯分布越不均勻。由于(其中p≤1),最大概率子集(a=amax)和最小概率子集(a=amin)對應分形維數的差值為:

因此,Δf的大小可以統計最大、最小聚苯酯顆粒數目間的比例[15]。Δf>0,表明大顆粒聚苯酯占主要地位。

表3 三種AlSi-PHB封嚴涂層截面多重分形譜的主要參數Tab.3 Main parameters of multi-fractal spectrum of three AlSi-PHB seal coatings

由表3可以看出,Δa的變化規律是2#<1#<3#。說明2#試樣中的聚苯酯分布最均勻,其次是1#試樣,最后是3#試樣。另外Δf都大于0,即三種試樣大顆粒的聚苯酯數目均大于小顆粒的聚苯酯,且 Δf為3#>1#>2#,說明 3#試樣大顆粒聚苯酯相最多,1#試樣次之,2#試樣最少。聚苯酯的分布不均勻性和顆粒尺寸分布與聚苯酯含量并無直接關系。本實驗中,聚苯酯大尺寸顆粒數目越多,聚苯酯分布越不均勻。

綜上所述,多重分形譜可以很好地描述 AlSi-PHB封嚴涂層截面聚苯酯顆粒的分布不均勻程度和尺寸分布。Δa的大小可以表征顆粒分布的不均勻程度,而 Δf的正負及大小則體現了聚苯酯顆粒尺寸的分布狀況。

2.3 摩擦系數結果分析

圖6是三種試樣摩擦磨損后的表面形貌和摩擦磨損過程中摩擦系數的動態變化。從圖中可知,摩擦開始時,摩擦系數變動較大,而后逐漸穩定,這說明摩擦副之間在這穩定階段形成了潤滑膜[16]。根據動態摩擦系數變化圖可得,1#、2#和 3#試樣的平均摩擦系數分別為0.64、0.56和0.55。在封嚴涂層的摩擦磨損實驗中,聚苯酯相作為減摩相,含量越多,顆粒之間的距離越小,摩擦時聚苯酯成膜性越好[17],摩擦系數越小。由圖6可知,平均摩擦系數最小的試樣是3#,最大的是1#,2#居中。根據表2、3數據分析可知,這種現象的出現是因為 3#聚苯酯含量最多,顆粒之間距離最近,在摩擦時聚苯酯更容易連接成膜,因此摩擦系數最小。2#試樣聚苯酯含量高于 1#試樣且分布最均勻,這是因為小顆粒的聚苯酯含量越多,顆粒越細小,化學動能[18]越大,摩擦時聚苯酯越容易連結成膜,潤滑性越好,摩擦系數越低,所以 2#試樣的摩擦系數小于1#試樣。

2.4 高速刮磨條件下涂層刮削行為分析

AlSi-PHB封嚴涂層結構相當于一個金屬蜂窩,鋁硅金屬相提供硬度和強度。鋁硅相含量越多,分布越均勻,涂層內部結合強度越高,越不容易被刮削。圖7是三種AlSi-PHB封嚴涂層試樣在刮磨線速度為150 m/s、入侵速度為0.05 mm/s、入侵深度為1 mm的高速刮磨條件下的刮削動態變化圖。根據圖7可得,1#、2#和3#試樣的平均刮削力分別為104、154、90 N。根據表2可知,2#試樣雖然金屬相含量略低于于 1#試樣,但相差不多,且聚苯酯相分布更均勻,相應的金屬相分布也更加均勻,金屬間結合強度相對更強,因此破壞金屬間結合力的切向力更大,涂層更不容易被刮削。1#試樣相比 3#試樣,金屬相含量更高,分布更均勻,因此 1#試樣切削力大于 3#試樣。

圖8是三種試樣的刮磨表面形貌圖,三組不同結構的涂層在相同刮磨條件下的微觀結構既有相同之處,也有一定的差異性。相同之處表現為:刮磨表面明顯分為沿刮磨方向的光滑區域和粗糙區域。不同的是,三組涂層光滑區域被不同寬度的粗糙區域所隔開。AlSi-PHB涂層在刮磨試驗過程中首先接觸的是葉尖微峰,因此三組涂層首先發生的是轉子葉片微峰對涂層的微切削作用,即三組涂層均發生了葉尖微峰與涂層之間的二體磨粒磨損[19],形成了圖8中的光滑帶形貌。并且隨著磨損刮磨過程的進行,葉尖微切削作用會導致涂層的脫落,形成粗糙區域。不同結構AlSi-PHB涂層的脫落程度不同,其中3#試樣刮磨粗糙區域比例最大,涂層剝落現象最為明顯;2#試樣刮磨區最為光滑,個別區域有涂層剝落現象;1#試樣光滑區和粗糙區比例居中,也有涂層剝落現象。在同樣的高速刮磨條件下,三種試樣都呈現出微觀切削和粘著磨損機制。不同的是,2#試樣的粘著磨損效應最小,這是因為聚苯酯在金屬網的包裹下分布最均勻,涂層本身結合強度最高,所受刮削應力較為均勻,呈現出“硬而不粘”的效果,因此所需刮削力最大,涂層脫落最少。3#試樣各相分布最不均勻,聚苯酯相含量多,且大尺寸數目較多,涂層內部結合力弱,易被刮削,容易發生粘著磨損。

3 結論

1)利用多重分形譜可以表征AlSi-PHB封嚴涂層中聚苯酯相的分布。其中,多重分形譜的譜寬Δa可以定量表征聚苯酯相分布的不均勻程度,Δf可以表征大顆粒和小顆粒間數目比例。聚苯酯的分布不均勻程度與聚苯酯含量并無直接聯系,聚苯酯含量會隨噴涂功率升高而降低。

2)AlSi-PHB封嚴涂層與鈦合金對磨副之間的摩擦系數大小與聚苯酯相含量、分布和顆粒尺寸有關。聚苯酯含量越多,距離越近,聚苯酯相越容易連接成膜,摩擦系數越小。在聚苯酯含量相差不多的情況下,聚苯酯相分布越均勻,顆粒越細小,摩擦系數越小。

3)三種試樣的切削力大小與聚苯酯相的分布均勻程度相關。在聚苯酯含量相差不多的情況下,聚苯酯相分布越均勻,涂層內部結合強度越高,涂層越不容易被刮削,越不容易發生脫落。