聲子晶體隔聲罩的設計與仿真分析

華南理工大學 機械與汽車工程學院 廣州 510640

1 設計背景

噪聲存在于各個工業生產領域,長時間反復接觸高噪聲,會產生健康問題,引起工人心理和生理的變化,從而產生不安全行為。高噪聲還會掩蓋事故的前兆和危險報警信號,使操作人員聽不到報警信號,從而發生工傷事故,影響安全生產。因此,解決噪聲問題成為安全生產的關鍵之一。目前,對噪聲控制技術的新探索已成為聲學領域的研究熱點,國內外許多研究團隊針對聲衰減和結構振動控制進行了大量研究,促進了新型工程材料和技術的發展,以實現對聲響和機械振動的高性能緩解。

聲子晶體材料成為近年來聲學領域對新型材料探索的成果,其材料結構基于聲學超材料設計提出。聲子晶體代表一種新的發展方向,是一種人造周期性復合結構材料[1],在保持板材厚度的同時實現了很高的聲波傳輸損耗。這一材料結構本質上由低頻諧振結構周期分布組成,對彈性波的傳播進行調制,產生聲子帶隙,即特定頻率范圍內的聲波被禁止通行,抑制聲波的傳播。聲子晶體的這一特性被廣泛應用在聲學領域,如制作高性能聲濾波器、噪聲源的減振降噪、制作聲隱身衣等[2]。目前聲子晶體的研究大多停留在板材層面,在隔聲罩的應用中仍很少見。筆者對聲子晶體的隔聲性能進行研究,研制出針對旋渦風機降噪的聲子晶體隔聲罩,有效解決工業生產中的噪聲問題,提供安全生產所需的聲環境。

2 隔聲罩原理及性能評價

聲波在傳遞過程中,隔聲罩相當于阻礙物。由于聲波在空氣中的傳播阻抗小于隔聲罩,介質特性阻抗變大,使一部分聲波被阻礙物表面反射回去,一部分聲波被阻礙物內部吸收消耗,剩余部分聲波穿透阻礙物輻射到另一個空間。

由于反射和吸收作用,使噪聲傳播的聲能降低,這種因阻礙物阻隔聲源作用使聲能降低的現象稱為隔聲。隔聲罩抑制噪聲傳播能力的強弱與材料、結構和入射聲波頻率密不可分[3-4]。

目前,國內針對隔聲罩的聲波阻隔原理主要依據一維聲波方程理論和能量守恒原理進行分析,但由于筆者設計的隔聲罩非完全密閉,上述理論對于設有開口的隔聲罩研究結果誤差很大,因此筆者依據波動聲學理論,通過三維線性波動方程進行分析[5-6]。

依據聲壓的三維波動方程,推導出速度勢三維波動方程。

(1)

(2)

Φ和P都是標量,且與質點振動速度V之間存在關系:

(3)

V=-gradΦ

(4)

式中:ρ為介質密度。

將時間變量t和空間變量r進行分離,可得:

Φ(r,t)=T(t)Φ(r)

(5)

式(5)代入式(2),可得:

(6)

式中:T為總動能;n為大于1的整數。

由于速度勢Φ是關于t的函數,將式(6)等號兩邊的常數統一,記為K2,則有:

(7)

(8)

式(8)為亥姆霍茲方程,將其表達為三維聲學波動方程的精確解方程,即具有x、y、z參數的形式:

Φ=[Axcos(Kxx)+Bxsin(Kxx)][Aycos(Kyy)+Bysin(Kyy)]

[Azcos(Kzz)+Bzsin(Kzz)](Cejωt+Dejωt)

(9)

式中:Ax、Ay、Az依次為聲波在x、y、z正方向上的振動幅度值;Bx、By、Bz依次為聲波在x、y、z負方向上的振動幅度值;Kx、Ky、Kz依次為聲波在x、y、z方向上的振動波數;ω為聲波角頻率;C、D為待定常數。

隔聲罩的隔聲性能評價是研究中最基本的一個環節,通常用隔聲量來表示。隔聲量是彈性聲波穿透隔聲罩前后的聲能之比,數值越高,表示隔聲罩固有的隔聲能力越強,也稱為傳聲損失[7]。但在實際應用中,隔聲罩的降噪量不同于固有的隔聲量,通常采用插入損失來評價隔聲罩的降噪性能。插入損失指風機在安裝隔聲罩前后,在距離風機一定距離的測點處測得的噪聲差值。

筆者將旋渦風機作為實際聲源,研究聲子晶體隔聲罩的降噪性能。旋渦風機的體積較小,所設計的隔聲罩內部空間相對來說也較小,當隔聲罩與旋渦風機輻射噪聲表面距離為半波長的整數倍時,容易發生聲振耦合,使罩內固有的聲場和旋渦風機本身輻射的聲功率都發生明顯變化[8]。在實際制作過程中,隔聲罩壁面需安裝吸聲材料[9],減少聲波的反射,加強聲波的吸收,弱化駐波現象,從而忽略加裝隔聲罩后對旋渦風機本身輻射聲功率產生的影響。入射到罩板內表面的聲能部分被吸收或透射,此時,隔聲罩的插入損失IL為:

(10)

罩壁上的聲壓P服從牛頓定律,有:

Pi-Po=MdV/dt

(11)

式中:Pi、Po分別為罩壁內、外聲壓值;M為罩壁單位面積質量。

隔聲罩壁邊質點的振速如下:

Vz=-?Φ1/?z

(12)

式中:Vz為質點振動速度在z方向上的分量。

利用對稱性原則,可求出振動波數Kx、Ky。罩壁可以看作是質點集合而成,每個質點處的聲壓為:

(13)

式中:U0為勢能;k為波數;r為半徑;s為面積。

可求得安裝隔聲罩前后罩外某點處的聲壓值分別為PL、P0,隔聲罩的插入損失IL為:

IL=20lg|PL/P0|

(14)

后續筆者通過有限元仿真分析對所設計的隔聲罩進行性能評價。

3 隔聲罩的設計

3.1 旋渦風機三維結構

筆者以降低旋渦風機的輻射噪聲為設計目標,將旋渦風機的噪聲源作為聲源激勵,根據聲源特性設計隔聲罩[10]。在設計隔聲罩時,除了需滿足要求的隔聲效果外,還需要綜合考慮旋渦風機輻射噪聲的特性、根據工業標準所需的降噪量、生產制作成本等方面的問題。目前市面上大多數隔聲罩的通用性不強,且隔聲罩的設計及施工周期較長,成本過高。為滿足設備降噪的需求,筆者設計了基于聲子晶體的旋渦風機隔聲罩。

根據XGB-750型旋渦風機的實際結構尺寸,用Pro/E軟件繪制三維結構,便于后續對隔聲罩的設計。旋渦風機的三維結構如圖1所示。

結合旋渦風機的三維結構,同時以縮短隔聲罩的設計周期、降低制作成本、提高通用性為前提,確定隔聲罩的外形尺寸,分析旋渦風機的降噪需求,設計隔聲罩所需具備的功能,根據不同的功能設計每個壁面。

▲圖1 旋渦風機三維結構

3.2 隔聲罩外形尺寸

確定目標降噪量后,需要設計隔聲罩的外形尺寸,從而確定罩體的框架尺寸。旋渦風機的外形可近似為長方體,因此將隔聲罩設計成矩形腔體。旋渦風機與罩壁之間的距離不能過近,避免隔聲罩受到旋渦風機的振動激勵發生耦合共振,產生駐波頻率。應優化壁板結構和形狀,提高固有頻率,使隔聲罩的固有頻率避開旋渦風機最高響應頻率。

根據標準GB/T 19886—2005《聲學 隔聲罩和隔聲間噪聲控制指南》中關于隔聲罩尺寸設計的規定,有:

(15)

式中:d為旋渦風機表面距隔聲罩外殼的距離;mn為隔聲罩壁板材料的面密度;f為壁板傳聲損失所滿足的最低頻率。

隔聲罩壁板選用外凸型聲子晶體結構,確定基體材料為3 mm的均質鋼,當隔聲罩板只由均質鋼制成時,其面密度為體密度與鋼材厚度的乘積,即23.55 kg/m2。由于外凸型聲子晶體結構在均質鋼的表面周期性地附加圓柱振子,因此隔聲罩的等效面密度高于23.55 kg/m2。根據旋渦風機的頻譜分析結果,已知旋渦風機在80 Hz以下和3 150 Hz以上時,頻率響應幅度很低,對整體的噪聲值影響不大,所以分析隔聲罩在80~3 150 Hz頻段的隔聲量。隔聲罩傳聲損失所要求的降噪頻率最低為80 Hz,將面密度和傳聲損失所要求的最低頻率代入式(15),可得d≥133 mm,即旋渦風機各輻射噪聲表面距隔聲罩外殼的最短距離為133 mm。由于計算的面密度相對于實際偏低,計算得出的旋渦風機表面距隔聲罩外殼的最低距離偏高。由于隔聲罩內壁需添加吸聲材料,因此對隔聲罩的設計需留有一定余量。已知XGB-750型號旋渦風機的規格為300 mm×290 mm×300 mm,則隔聲罩外形的尺寸設計為600 mm×600 mm×500 mm。

3.3 功能板塊

隔聲罩最基本的功能是隔聲降噪,首要考慮隔聲降噪功能。根據旋渦風機的工作原理,在工作時,空氣從進氣管進入旋渦風機內部,通過電機的驅動,使泵頭內的葉輪高速旋轉,使氣流變化成旋渦狀,葉片的旋轉使氣流加速,直至通過排氣管排出泵體[11],隔聲罩設計需要滿足旋渦風機進排氣管穿管功能。因此,將隔聲罩的壁板根據功能不同分兩部分設計,即隔聲降噪功能和穿管功能。

隔聲降噪功能設計的主要核心是阻隔噪聲向外輻射。已知旋渦風機的目標降噪量為15 dB(A),針對旋渦風機在200~350 Hz低頻段處噪聲聲壓級過高的問題,最終確定將帶隙完全覆蓋該頻段的聲子晶體參數用于隔聲罩壁板的設計。壁板面除了周期性布置聲子晶體局域振子外,還需要對罩內進行消聲處理,內壁添置吸聲材料,減少聲波的反射,加強聲波的吸收,弱化駐波現象。隔聲罩壁板的材料參數見表1。

表1 隔聲罩壁板材料參數

穿管功能主要考慮旋渦風機進排氣管穿過隔聲罩的開孔設計。由于隔聲罩內聲能密度很大,罩壁上很小的開孔或者縫隙就能泄漏很大的噪聲。旋渦風機正常工作所需的進排氣管穿過罩壁時,若采用剛性連接,罩內能量強的噪聲源會激勵管道與罩壁連接處,產生振動,從而造成二次噪聲的傳播。為減小剛性連接造成的振動噪聲,管口與罩板要采用軟連接的方式,使用軟橡膠避免聲源泄漏。在連接處安裝穿管箍口,包裹上柔性密封材料,旋渦風機進氣管和排氣管的管口外徑尺寸都為50 mm,設計穿管功能板的開孔半徑為30 mm,安裝進排氣管時,在圓管周圍軟連接,包裹上隔聲棉[12],起到固定管子、減振和吸聲的作用。

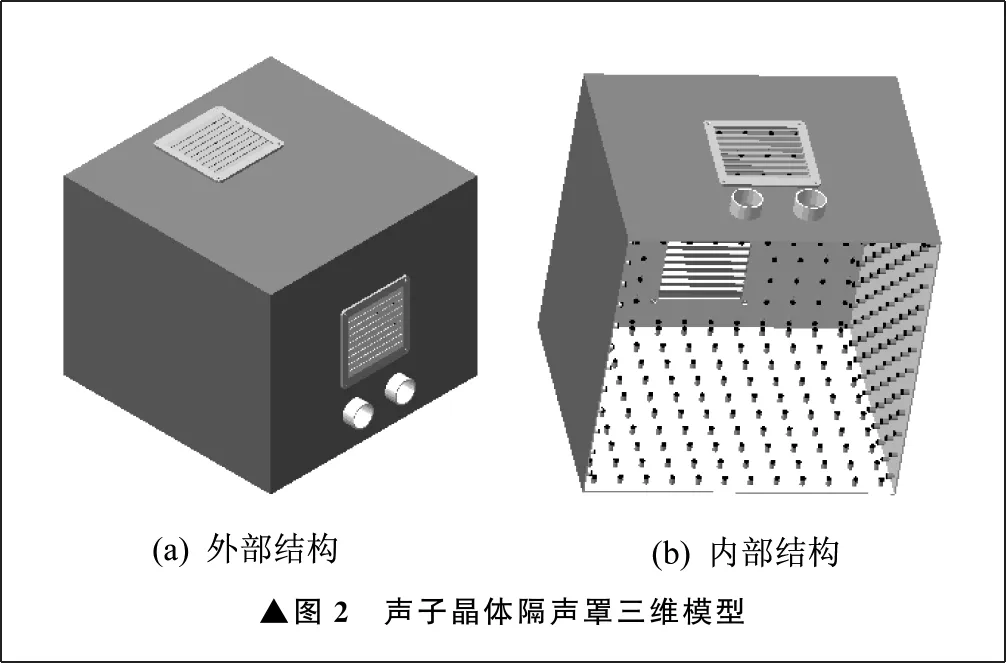

嚴格按照設計的結構參數,應用CATIA軟件建立隔聲罩的三維模型,如圖2所示。圖2(a)為隔聲罩外部結構,該視圖前側對應旋渦風機的進排氣管側,進風散熱板位于驅動電機處,散熱氣體從罩體頂部的百葉通風板排出。圖2(b)為隔聲罩的內部結構,罩板的五個內壁面貼附局域振子。

4 仿真分析

應用Virtual Lab軟件進行隔聲性能的仿真計算,確定聲子晶體隔聲罩模型的聲場計算方法。從聲學波動方程推導出亥姆霍茲方程[13],可以用聲學有限元法或邊界元法進行求解。應用聲學有限元法進行求解時,需對整個聲場進行離散,適合用于閉合聲場。對于開口聲場的計算,邊界元法更具優勢,其原理是依據積分定理,將計算范圍由區域轉化為邊界,由微分方程轉化為積分方程[14],且可以同時計算被隔聲罩壁板分開的內外兩個聲場區域,只需提取罩體面網格即可。

▲圖2 聲子晶體隔聲罩三維模型

筆者設計的隔聲罩帶有開口元素,對于不封閉的網格,選用間接邊界元法最為合適。因此,筆者選用邊界元法計算隔聲罩的透射損失。對隔聲量進行分析時,通常采用聲振耦合計算,考慮隔聲罩的固有頻率特性對聲場產生的影響,分析類型為基于模態的聲振耦合分析,需要建立結構網格和聲學表面網格,通過計算隔聲罩的結構模態,作為聲振耦合計算的振動邊界條件,求解罩體的隔聲量。

罩體為由五塊薄板圍成的立方體結構,尺寸為600 mm×600 mm×500 mm。用ANSYS軟件進行模型的建立及有限元網格劃分,按照設計的隔聲罩尺寸與結構,建立一個罩體模型,將隔聲罩的底面中心放置在坐標系的原點處,在設計的通風散熱部位開口,隔聲罩內壁面周期性排列圓柱形共振體。旋渦風機隔聲罩在實際應用中,進排氣口會通過管道與其它設備進行連接,達到通風換氣的目的,進排氣口的噪聲沿管道傳遞出去。由于筆者主要目的是研究聲子晶體隔聲罩的隔聲特性,因此模擬時考慮隔聲罩板面不開穿管孔。

為了簡化計算模型,忽略固定百葉通風板的螺栓,內部局域振子雖然尺寸較小,且對隔聲罩的整體結構模態變形影響小,但為了保證后續聲子晶體隔聲罩聲場分析的準確性,將其保留。對隔聲罩結構網格劃分采用混合網格劃分法,將隔聲罩分為三個部分進行網格劃分,分別是基體板、局域振子和通風散熱窗。聲子晶體隔聲罩結構網格劃分如圖3所示。整體網格劃分完成后,單元總數為79 795,節點數為421 796。

設置隔聲罩材料參數,見表2。

設定計算頻率范圍為80~3 150 Hz,求解得出隔聲罩前六階固有頻率,見表3。

經計算得到隔聲罩前六階振型,如圖4所示。

▲圖3 聲子晶體隔聲罩結構網格劃分

表2 隔聲罩材料參數設置

表3 隔聲罩前六階固有頻率

由圖4可以看出,隔聲罩的通風散熱窗附近模態振幅較大,因為散熱窗相對于罩體其它部位剛度較小,罩內貼附的振子尺寸過小,對隔聲罩的整體結構變形沒有太大的影響。

▲圖4 隔聲罩前六階振型

將計算得到的固有頻率數據和結構網格導入聲場模塊,利用間接邊界元法計算隔聲罩的隔聲量,進行聲學網格的劃分。間接邊界元分析模型的聲學網格實際是隔聲罩結構的表面網格,由于聲學網格不同于結構網格,并不是網格越小精度越高,計算精度由劃分的大部分網格形態決定,因此網格尺寸L只需滿足:

L≤c/(6fmax)

(16)

式中:c為空氣中的聲速;fmax為求解的最高頻率,fmax=3 150 Hz。

計算得單元網格尺寸最大為18 mm,因此聲學網格選用18 mm四方體網格。表面聲學網格的劃分也分外部罩板、通風散熱板和罩體內壁的周期圓柱凸起結構三部分進行,網格外部建立自動匹配層,模擬自由場的聲學邊界。

進入聲學諧波邊界元法模塊,設置坐標系z軸平行于隔聲罩的四個側面,坐標系原點位于隔聲罩底部中心,隔聲罩底部設置成反射面,定義障板來模擬硬質地面。假設旋渦風機的噪聲源為理想聲源,用于旋渦風機噪聲源聲學仿真,簡化后的噪聲源可精準求解隔聲罩的隔聲量。

前處理完成后,進入聲學響應操作,使用聲振耦合模塊進行場點聲壓分布計算,設置分析頻范圍率為80~3 150 Hz,頻率間隔為50 Hz。計算場點處的聲壓頻率響應函數,定義隔聲量為理想激勵聲源在場點處的聲壓與該場點聲壓的差值。圖5所示為驅動電機側、頂部和泵頭側對應場點的傳聲損失曲線。

▲圖5 傳聲損失曲線

由圖5可以看出,聲子晶體隔聲罩滿足XGB-750型旋渦風機在工業應用中的目標降噪量,且在200~350 Hz低頻段處,聲子晶體隔聲罩出現帶隙。在1 500~2 250 Hz中高頻段處,出現兩個傳聲損失為40 dB(A)的隔聲峰值,符合基體鋼板的質量密度定律。通過對隔聲罩進行仿真分析,計算得到聲子晶體隔聲罩的平均隔聲量為22.1 dB(A)。

5 結束語

筆者依據旋渦風機的工作原理,對聲子晶體隔聲罩進行設計和隔聲性能的仿真計算。根據旋渦風機在實際工作中的需要,選取最佳降噪材料,基于隔聲罩聲學模型,應用Virtual Lab Acoustics軟件對所設計的隔聲罩進行隔聲性能的分析,發現聲子晶體隔聲罩在200~350 Hz低頻段處出現帶隙特性,在1 500~2 250 Hz中高頻段處,出現兩個隔聲峰值。通過仿真計算得到聲子晶體隔聲罩的平均隔聲量為22.1 dB(A),證明筆者設計的隔聲罩在降噪方面符合要求。