曝氣器的試驗、仿真分析與優化

北京市計算中心“互聯網+”智能裝備云服務技術北京市工程實驗室 北京 100094

1 現場情況

曝氣器是污水處理系統中的主要設備,其性能的好壞直接關系到污水處理的質量[1-4]。曝氣器由多個曝氣盤和連接螺栓桿組成,曝氣盤為圓盤狀。曝氣盤的直徑從上到下依次遞增,中心部位設有中心透孔。連接螺栓桿將所有曝氣盤穿連在一起。在曝氣器的使用中發現,曝氣盤底部螺紋管發生脆性斷裂,經分析認為由曝氣器的強度不足所引起,而曝氣器的強度直接關系到曝氣器的性能和壽命。對此,筆者以塔式曝氣器為例,對曝氣器強度進行試驗、仿真分析[5-8]。

2 材料試驗

曝氣器所使用的材料為丙烯腈-丁二烯-苯乙烯(ABS)+5%玻璃纖維,為了準確獲取材料參數,對材料進行了試驗。參照GB/T 1040《塑料 拉伸性能的測定》和GB/T 28889—2012《復合材料面內剪切性能試驗方法》,使用萬能材料試驗機,對ABS+5%玻璃纖維標準樣件進行了六次拉伸試驗和六次剪切試驗。曝氣器材料拉伸試驗如圖1所示,曝氣器材料剪切試驗如圖2所示。試驗所得材料參數為平均值,結果見表1。

3 曝氣器拉伸試驗

為了對曝氣器斷裂現象進行實驗室再現,設計了對曝氣器進行加載拉伸的物理試驗。試驗采用T形夾具,夾具上開有螺紋孔。曝氣盤底部螺紋管與T形夾具通過螺紋連接。鋼絲繩纏繞在曝氣盤底部,被試驗機向上拉伸,如圖3所示。當外載達到2.96 kN時,曝氣盤底部螺紋管發生脆性斷裂,與實際使用中發生斷裂的斷口特征和斷裂位置相吻合。曝氣盤載荷位移曲線如圖4所示,底部螺紋管斷裂照片如圖5所示。

▲圖1 曝氣器材料拉伸試驗▲圖2 曝氣器材料剪切試驗

表1 曝氣器材料參數

▲圖3 曝氣器拉伸試驗▲圖4 曝氣盤載荷位移曲線▲圖5 曝氣盤底部螺紋管斷裂照片

4 有限元仿真分析

為了進一步對曝氣器的脆性斷裂進行分析,應用ANSYS Workbench軟件對曝氣器進行有限元仿真,校核曝氣器強度[9-11]。

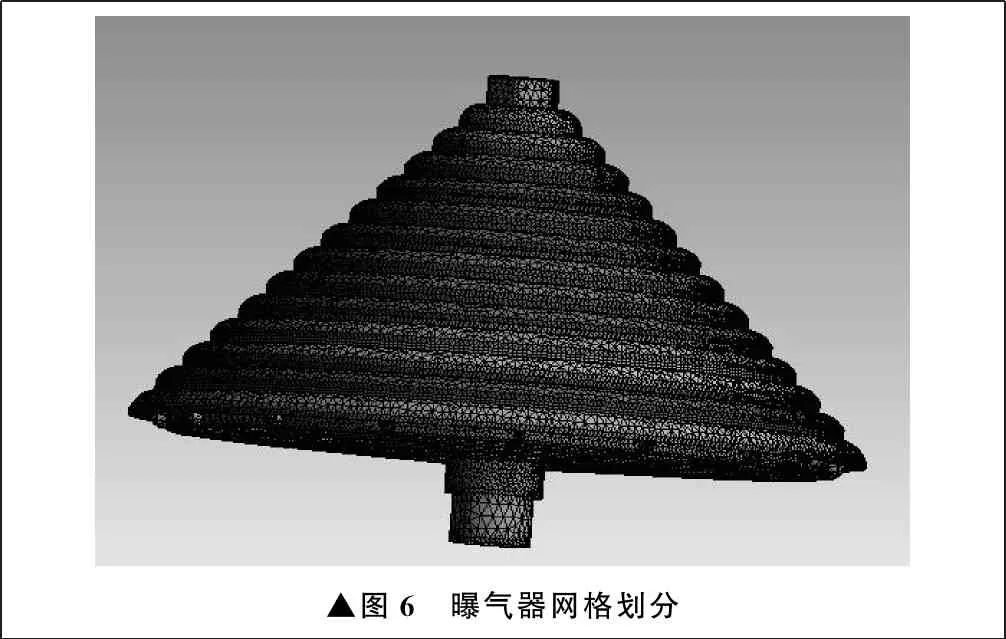

對曝氣器幾何結構進行簡化,去掉氣孔和局部小倒角等不影響曝氣器結構強度的微小特征。應用Hypermesh軟件對曝氣器整體三維模型進行網格劃分,如圖6所示。單元類型為Solid187,網格數量為679 855。

▲圖6 曝氣器網格劃分

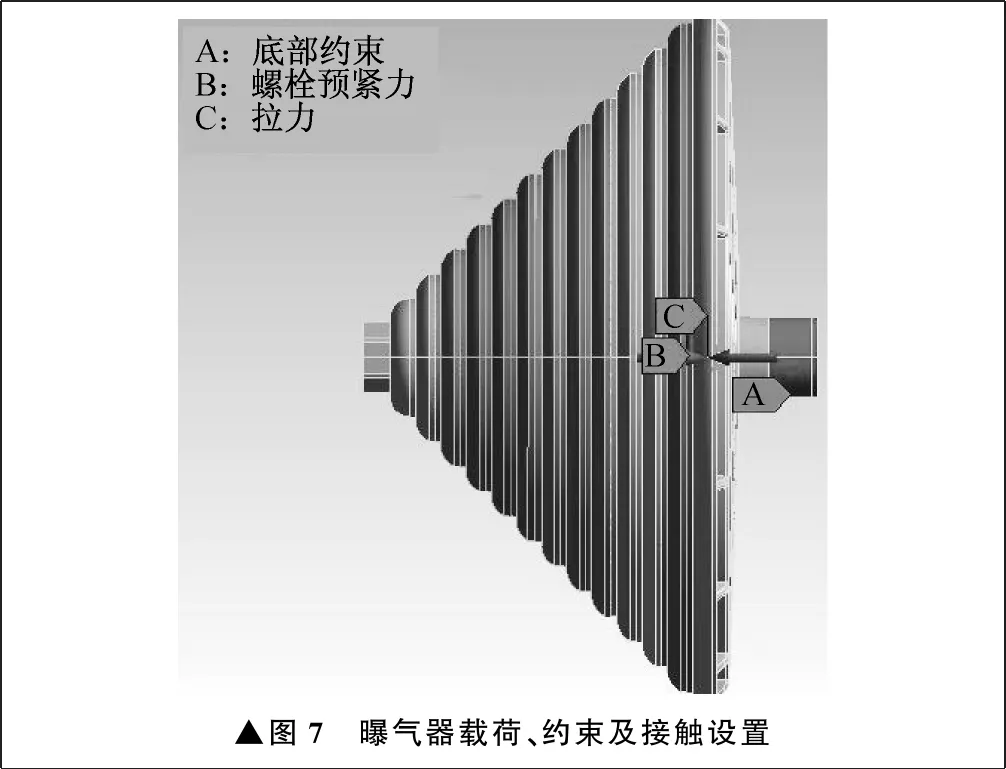

在ANSYS Workbench軟件中,將之前試驗所得的材料參數賦值給模型,并對曝氣器進行載荷、約束及接觸設置,如圖7所示。有限元仿真中的加載位置與加載方式同曝氣器拉伸試驗保持一致,在曝氣盤邊緣加載大小不同的拉力,同時考慮螺栓預緊力的影響。約束施加在曝氣盤的外螺紋管上。連接螺栓桿和底部螺紋管之間設置摩擦接觸,各曝氣盤之間簡化為綁定接觸,曝氣盤和連接螺栓桿之間設置為不分離接觸。應用ANSYS軟件靜力學分析模塊進行分析求解。

▲圖7 曝氣器載荷、約束及接觸設置

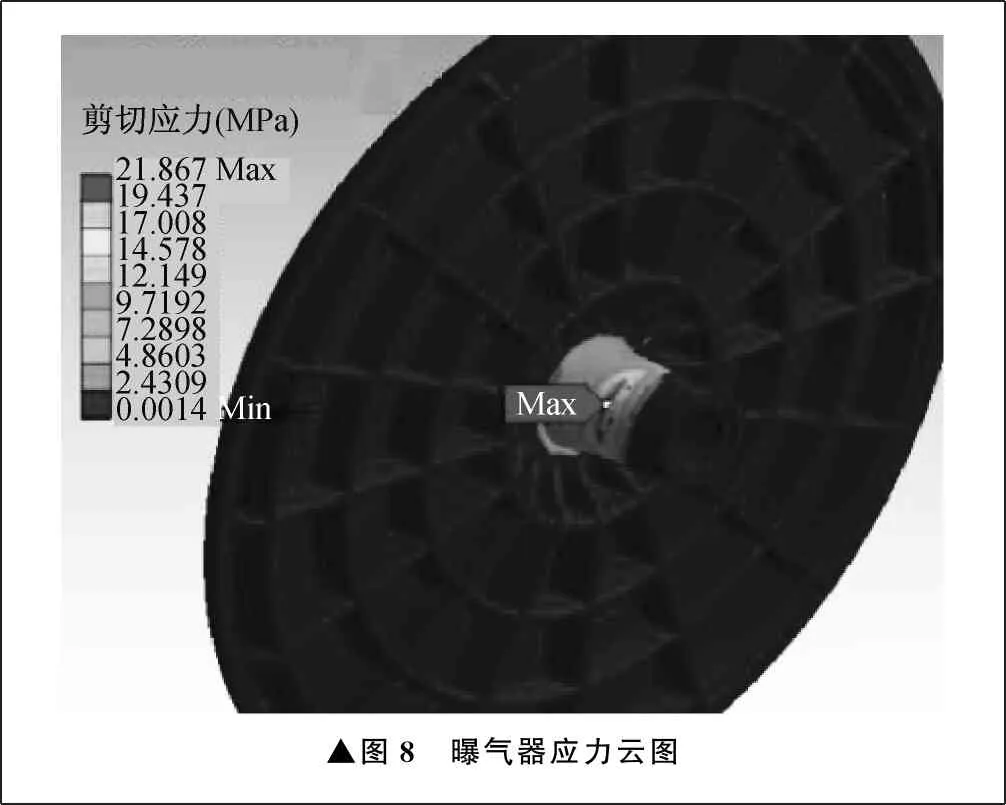

當加載在曝氣盤的拉力達到2.856 kN時,最大剪應力為21.87 MPa,達到材料極限剪切強度,即達到曝氣器的破壞條件。此時,曝氣器承受的拉力與曝氣器拉伸試驗得到的斷裂載荷的誤差為3.5%左右,在可接受范圍內。最大剪切應力出現在曝氣盤底部螺紋管處,與試驗斷裂位置吻合。曝氣器應力云圖如圖8所示。

▲圖8 曝氣器應力云圖

5 優化設計

通過曝氣器拉伸試驗和有限元仿真分析,發現曝氣器發生脆性斷裂的主要原因在于曝氣盤底部螺紋管強度不足,為此,筆者設計了兩種改進方案。

5.1 加大曝氣盤底部螺紋管壁厚

在曝氣器整體結構中,曝氣盤結構無法進行大的更改,設計自由度比較小,相對而言,對曝氣盤底部螺紋管改進更為容易。通過加大曝氣盤底部螺紋管壁厚,提高曝氣器的強度。

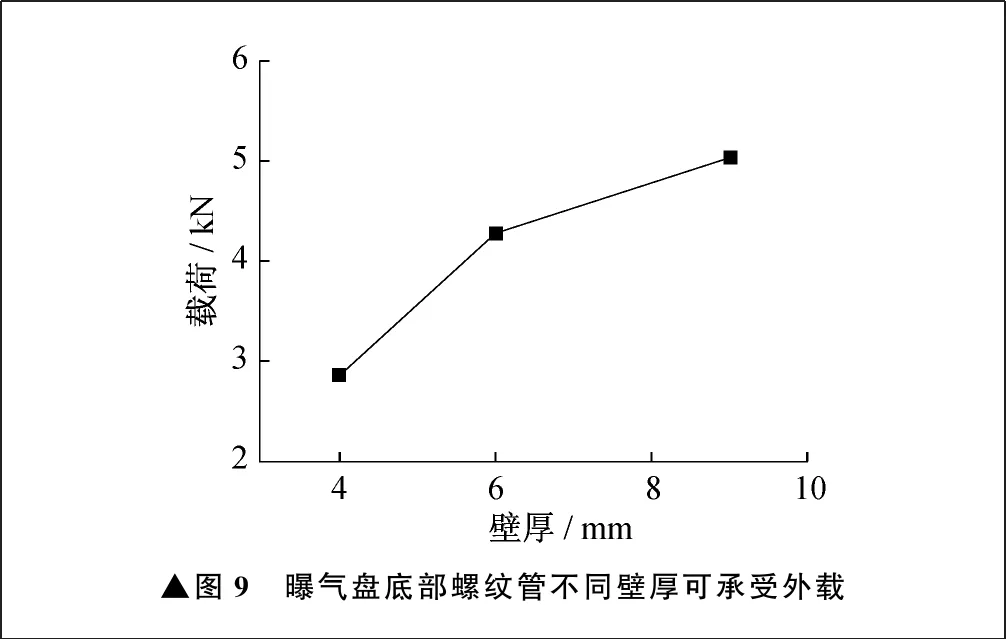

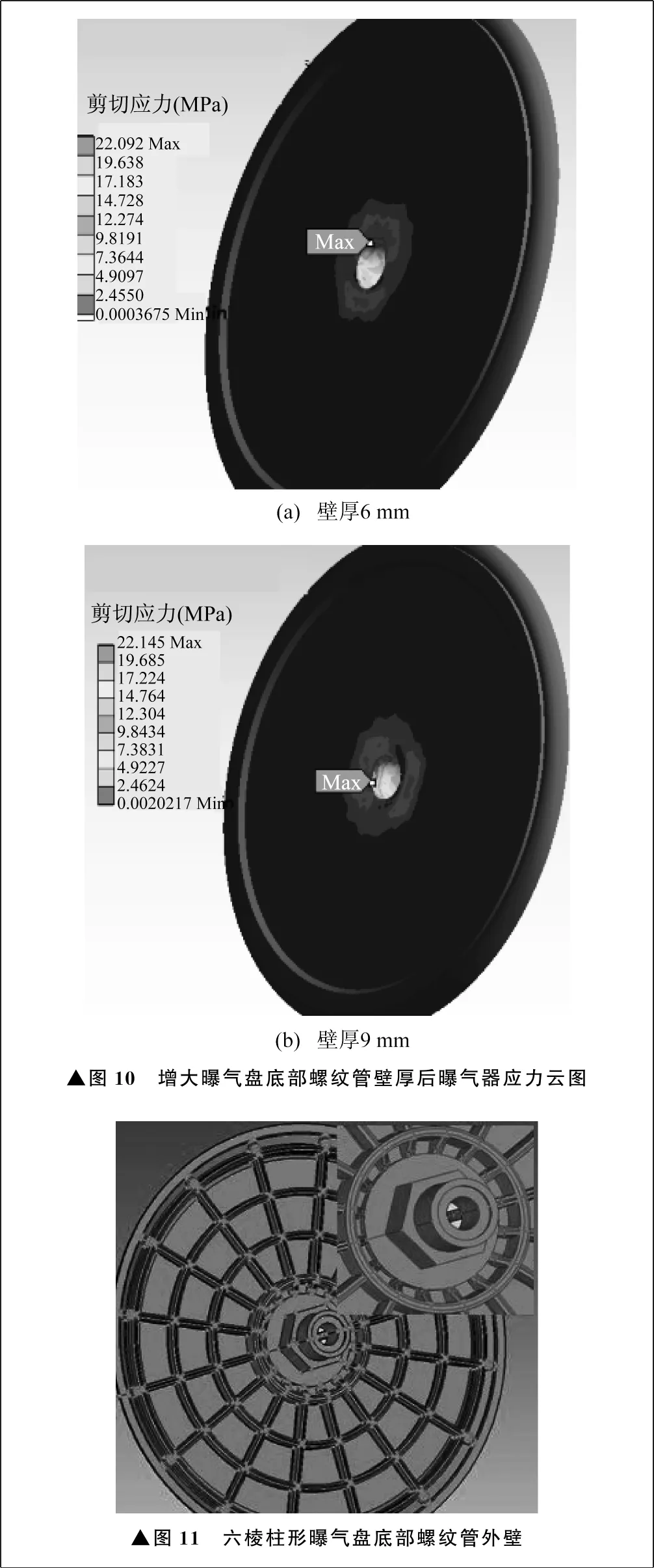

原曝氣盤底部螺紋管內螺紋處最小壁厚為4 mm,最大剪切應力位于曝氣盤底部螺紋管內螺紋和外螺紋的連接位置。將螺紋管壁厚分別改為6 mm和9 mm后,最大剪切應力位于曝氣盤底部內螺紋壁的邊緣,且壁厚大的結構可承受的外載更大。底部螺紋管不同厚度可承受的外載如圖9所示。增大曝氣盤底部螺紋管內螺紋處壁厚后的應力云圖如圖10所示。

▲圖9 曝氣盤底部螺紋管不同壁厚可承受外載

5.2 改變曝氣盤底部螺紋管結構

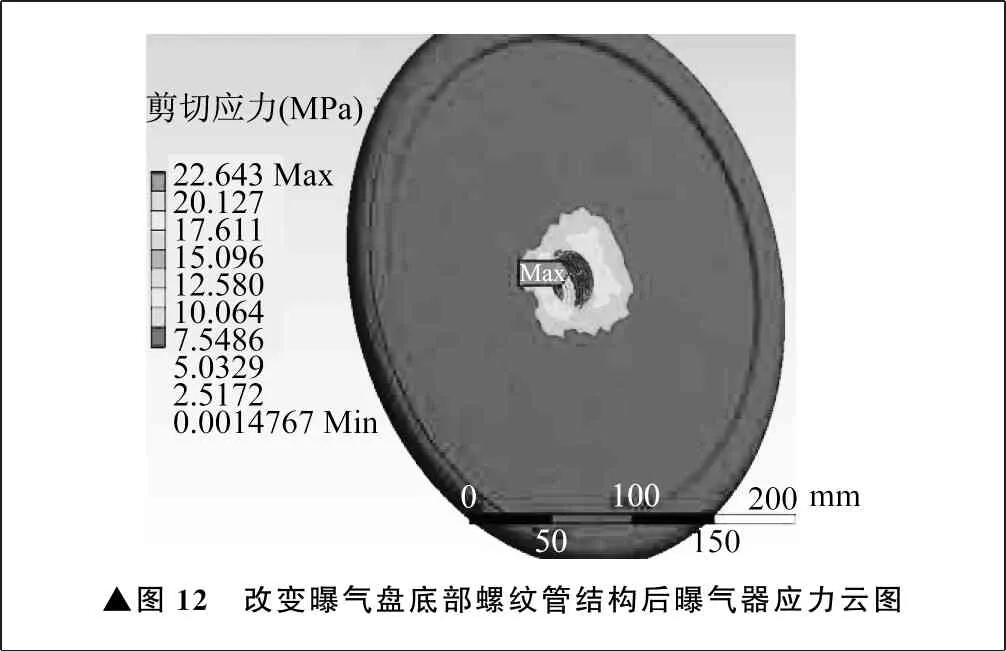

將曝氣盤底部螺紋管內螺紋的外壁由圓柱形改為六棱柱形,如11所示。當加載在曝氣盤的外載達到4.156 kN時,最大剪切應力為22.64 MPa,達到剪切破壞條件。最大剪切應力出現在曝氣盤底部內螺紋壁邊緣,如圖12所示。此時,曝氣器的強度提高了46%左右。

▲圖10 增大曝氣盤底部螺紋管壁厚后曝氣器應力云圖▲圖11 六棱柱形曝氣盤底部螺紋管外壁

通過加大曝氣盤底部螺紋管壁厚和將曝氣盤底部螺紋管內螺紋外壁由圓柱形改為六棱柱形,可以有效提高曝氣盤底部螺紋管的強度。

▲圖12 改變曝氣盤底部螺紋管結構后曝氣器應力云圖

6 結束語

筆者對塔式曝氣器材料進行拉伸試驗和剪切試驗,獲得曝氣器的材料參數和剪切斷裂強度。對曝氣器進行拉伸試驗,獲得曝氣器發生脆性斷裂時可承受的外載。應用有限元分析軟件對曝氣器進行強度分析,找出了曝氣器發生脆性斷裂的根本原因,并對曝氣器進行優化設計,獲得了性能更優的曝氣器。