斷層應力區(qū)拱形巷道聯(lián)合支護技術應用

劉殿龍

(山西宏宇誠鑄建設工程有限公司,山西 朔州 038300)

1 概述

大同煤礦集團馬道頭煤業(yè)公司輔運延伸巷位于井田北盤區(qū)。工程由山西宏宇誠鑄建設工程有限公司承包。

輔運延伸巷設計長度為188 m,為三心拱形斷面,巷道斷面規(guī)格為寬×高=5.6 m×4.3 m,其中拱形部高度為2.8 m,直墻部高度為1.5 m,采用爆破施工工藝。巷道位于3#~5#煤層分叉區(qū)段,其中5#煤層厚度10.56~17.43 m,平均14.11 m;3#煤層厚度3.35~6.05 m,平均4.7 m;3#~5#煤層夾矸厚度0.71~2.69 m,平均1.4 m,巖性主要為泥巖、炭質泥巖及高嶺質泥巖。施工巷道沿3#煤層頂板掘進,為全煤巷道。

輔運延伸巷無偽頂,直接頂主要為黑色泥巖與粉砂巖互層,平均厚度為3.4 m,巖體平均單軸抗壓強度為21 MPa,抗剪強度為3.4 MPa;基本頂主要以灰白色中粗砂巖為主,平均厚度為6.2 m,平均抗壓強度為30.2 MPa,抗剪強度為6.97 MPa。

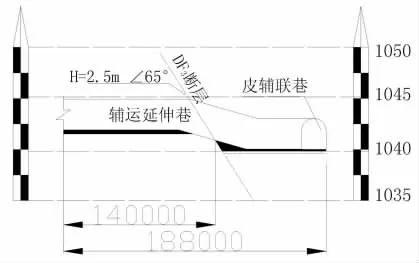

根據馬道頭煤礦地測科提供的資料,輔運延伸巷掘進至140 m處揭露一條DF3逆斷層,斷層走向斜交三條大巷,落差2.5 m,為逆斷層,平均傾角為65°,見圖1。受構造應力影響,輔運延伸巷掘進至128 m處巷道拱部出現局部劈裂破壞現象,掘進至132 m處時出現冒落現象,變形嚴重,頂板最大下沉量達620 mm,最大底鼓量達490 mm。巷道支護失效率高,掘進速度降低至2.1 m/d,嚴重制約著安全高效掘進。

圖1 輔運延伸巷過DF3斷層剖面

2 原錨網索支護問題分析

2.1 支護設計

(1)輔運延伸巷初步設計中頂板采用“W型鋼帶+無縱筋螺紋鋼錨桿+單錨索”聯(lián)合支護方式。頂板錨桿采用長度為2.5 m,直徑為22 mm左旋無縱筋螺紋鋼錨桿,共計6根,W型鋼帶長度為5.3 m,鋼帶上焊制6個錨桿鉆孔,孔間距為0.9 m,鋼帶排距為1.0 m,錨桿與鋼帶配套使用;頂板錨索長度為5.3 m,直徑為17.8 mm,每排施工3根單錨索,錨索間距為1.8 m,排距為3.0 m。

(2)巷幫部采用錨桿支護,每排施工兩根,錨桿采用長度為2.0 m,直徑為22 mm左旋無縱筋螺紋鋼錨桿,每根錨桿配套一塊長度為450 mm“W”型鋼帶;第一排錨桿施工在拱部與直墻交接點處,錨桿間距為1.0 m,排距為1.0 m。

2.2 存在的主要問題

(1)巷道劈裂破壞嚴重。輔運延伸巷采用的是半圓拱形巷道斷面,拱形弧長達8.4 m,而原頂板支護設計中鋼帶長度為5.3 m,鋼帶無法對拱形頂板實現全封閉支護,在構造應力作用下巷道肩部及幫部劈裂破壞嚴重,圍巖變形劇烈,巷道拱形頂板受兩側圍巖應力相互擠壓作用,巷道形狀逐漸變成尖頂狀。

(2)頂巖穩(wěn)定性差。輔運延伸巷直接頂主要以軟質混合巖層為主,巖體單軸抗壓強度低,巷道掘進后頂板承載能力差,在進行頂板錨桿支護時鉆孔施工對不穩(wěn)定巖體產生嚴重擾動破壞,破壞了巖體完整性,巖體內摩擦力減小,在應力作用下巖體裂隙發(fā)育,產生卸壓區(qū)。

(3)支護效果差。原設計中頂板鋼帶寬度為200 mm,鋼帶支護時無法與拱形頂板完全吻合,降低了鋼帶對頂板的支撐作用效果。同時頂板錨桿長度為2.5 m,錨桿錨固長度不足0.9 m,屬于半錨支護狀態(tài),錨桿錨固端位于破碎巖體內,錨桿錨固效果及抗滑能力差,導致頂板錨桿失效現象嚴重。

3 聯(lián)合支護技術應用

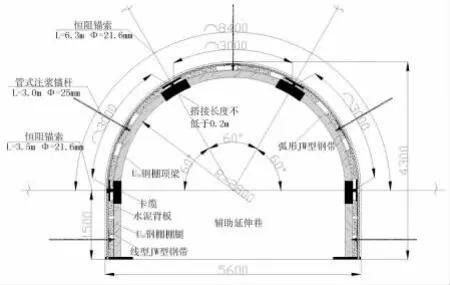

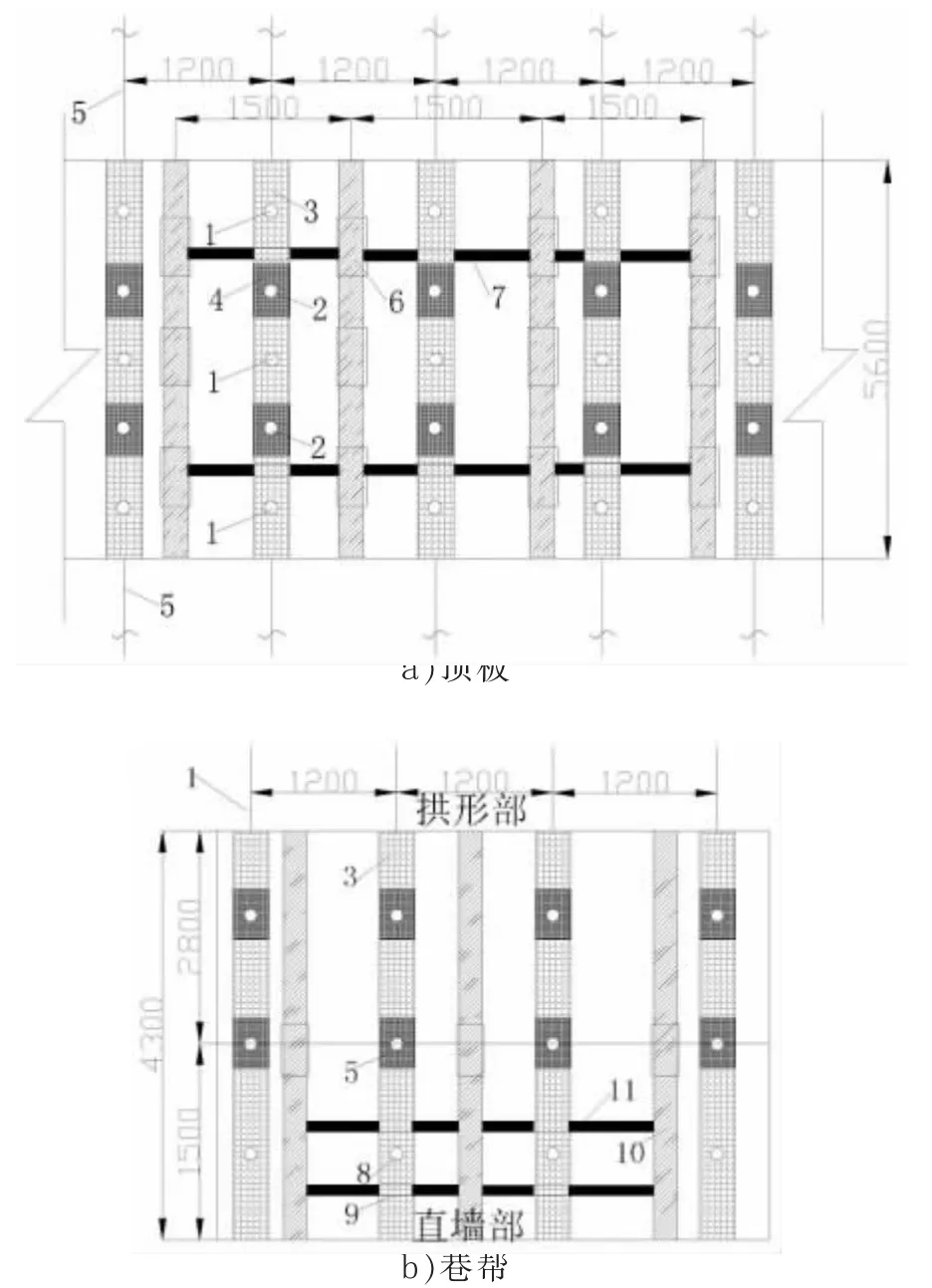

輔運延伸巷斷層應力區(qū)采用“JW型鋼帶連橋+管式注漿錨桿+錨索+U29鋼棚”聯(lián)合支護,支護方式斷面、平面見圖2、圖3。

3.1 “JW”型鋼帶連橋支護

為實現鋼帶對拱形巷道全斷面支護,提高鋼帶支護強度,降低巷道壁劈裂破壞,對原支護設計中W型鋼帶支護進行優(yōu)化,采用“JW”型鋼帶連橋支護。

“JW”型鋼帶連橋支護設計包括頂部3根弧形鋼帶,巷幫2根線型鋼帶,鋼帶寬度為380 mm。頂部弧形鋼帶長度為2.8 m,每根鋼帶焊制3個直徑30 mm圓孔;幫部線型鋼帶長度為1.5 m,每根鋼帶焊制2個直徑為30 mm圓孔。孔間距為1.0 m。“JW”型鋼帶連橋支護排距為1.2 m。

(1)首先采用錨索鉆機在巷道拱形頂中部施工2個深度為6.0 m,直徑為25 mm鉆孔,鉆孔施工完后錨固一根長度為6.3 m,直徑為21.6 mm恒阻錨索,錨索外露長度控制在0.15~0.25 m范圍內。

(2)頂部錨索安裝后在其下端安裝一根弧形鋼帶,并進行預緊固定;第一根弧形鋼帶固定后,將剩下兩根鋼帶第一個鉆孔與第一根鋼帶首尾鉆孔疊加布置,并同樣采用一根恒阻錨索固定。

(3)頂部弧形鋼帶固定后,將幫部線型鋼帶與弧形鋼帶同樣疊加搭接,并在搭接出采用一根長度為3.5 m,恒阻錨索進行固定,見圖2。

3.2 管式錨注支護

為了實現錨桿全錨效果,提高破碎巖體膠結穩(wěn)定性,減少鉆孔擾動破壞,對原設計中錨桿進行優(yōu)化,采用管式錨注支護。注漿錨桿長度為3.0 m,錨桿直徑為25 mm,錨桿中部焊制1個孔徑為12 mm圓孔,且延伸至桿體底部,在桿體兩側上均勻焊制5個直徑為6 mm圓孔,且與中部孔連通,圓孔間距為0.5 m。水泥、水玻璃混合液中水泥采用P.O 42.5R硅酸鹽水泥,選用40°Be'水玻璃,水泥與水玻璃配比為4∶5。

(1)巷道全斷面施工5根注漿錨桿,其中拱形頂部施工3根,幫部施工2根。頂部注漿錨桿施工在弧形鋼帶中部,幫部注漿錨桿施工在巷幫中部,見圖2。

(2)管式注漿錨桿安裝后,在其外露端外絲尾套連接注漿軟管,采用TBW-50/15型泥漿泵注漿,注漿壓力控制在0.8 MPa,注漿時從頂部向幫部依次施工,注漿期間發(fā)現巖體有漿液滲出現象時立即停止注漿。

(3)注漿完成后采用海帶及膨脹水泥對管式錨桿中部注漿孔進行封堵,并在錨桿外露端安裝拱形墊片及螺母,將其與鋼帶預緊,預緊力不得低于200 N·m。

3.3 架設U29型鋼棚

為了提高兩幫煤柱對頂板支撐作用,避免兩幫煤柱產生剝離破壞以及底板鼓起等現象,斷層破碎帶架設U29型鋼棚加強支護。

(1)U29型鋼棚主要由弧形頂梁(3節(jié))、棚腿(2根)、卡纜等部分組成,每節(jié)弧形頂梁長度為3.0 m,棚腿長度為1.5 m,鋼棚每節(jié)棚腿或頂梁對接長度不得低于0.2 m,并采用卡纜進行固定。

(2)U29型鋼棚架設間距為1.5 m,鋼棚架設后鋼棚與圍巖之間預留寬度為0.2 m間隙,并采用長度為1.6 m水泥板背幫,在相鄰兩架鋼棚之間采用3組拉桿進行固定。

圖2 輔助延伸巷斷層破碎帶聯(lián)合支護斷面

圖3 輔運延伸巷斷層破碎帶聯(lián)合支護平面

4 實際應用效果分析

針對馬道頭煤礦輔運延伸巷過斷層構造應力區(qū),頂板破碎、巷道成型差、支護難度大等技術難題,分析了原支護設計主要存在的問題,提出“JW型鋼帶連橋+管式錨注+錨索+U29型工字鋼棚”聯(lián)合支護措施,實際應用取得了顯著成效。

1)與傳統(tǒng)“W”型鋼帶相比,“JW”型鋼帶連橋支護實現了拱形巷道全斷面支護的目的,防止了巷道肩角、巷幫出現劈裂破壞。同時,“JW”型鋼帶寬度增加,提高了圍巖支護斷面,而且頂板弧形鋼帶能夠與拱形頂部相吻合,避免線型鋼帶支護時鋼帶彎曲變形大,與頂板接觸不緊密現象,提高了鋼帶支護作用。

2)管式錨注支護是將錨桿支護與注漿技術有機的結合在一起,對于節(jié)理裂隙發(fā)育的斷層破碎帶,注漿可以改變圍巖的松散結構,提高粘聚力和內摩擦角,使巖體強度顯著提高,使圍巖形成穩(wěn)定完整的承載梁,而且注漿后可將短錨支護改變?yōu)槿^支護,提高了支護體抗滑能力。

3)通過對拱形巷道架設U29型鋼棚不僅進一步提高了頂板穩(wěn)定性,防止了頂板破碎、下沉現象,而且U29型鋼棚減小了頂板垂直應力對巷幫煤墻破壞作用,防止巷幫煤墻片幫、底板鼓起等現象,提高了巷道成型率。

通過對巷道圍巖觀察發(fā)現,輔運延伸巷采取聯(lián)合支護后,巷道成型率大大提高,未出現頂板破碎、冒落現象,避免了巷道二次修復等工序,頂板最大下沉量控制在120 mm以下,縮短了巷道支護時間,巷道掘進速度提高至4.2 m/d。過斷層構造應力區(qū)期間減少支護成本費用達7.9萬元。