兩廂后蓋外板成形工藝優化

文/孟海峰,杜洋洋,王巍·上汽大眾汽車有限公司

汽車外覆蓋件具有材料薄,造型復雜,表面質量要求高等特點,而成形工藝的優劣直接決定著零件成形的難易程度及表面質量。其中兩廂車后蓋外板上側平面較大且曲率平緩,高位剎車燈區域則拉深較深,該零件同時存在成形不足和拉深傷碎等風險。

兩廂后蓋外板的成形與成形工藝、壓邊力、料片性能等多因素有關,雖然通過增大壓邊力可增大塑性變形,改善零件表面癟塘缺陷,但經常伴隨出現傷碎問題。本文以朗行后蓋外板為例,對拉延工藝進行了優化,徹底解決了零件表面質量問題,對后續兩廂后蓋外板工藝及結構設計具有指導和借鑒意義。

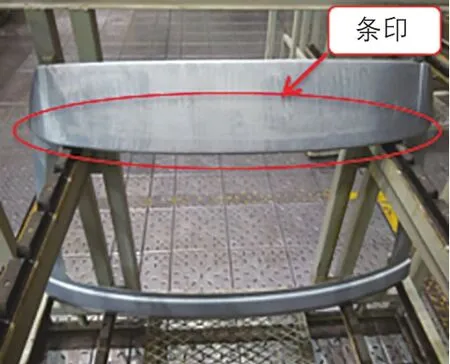

圖1 上平面癟塘

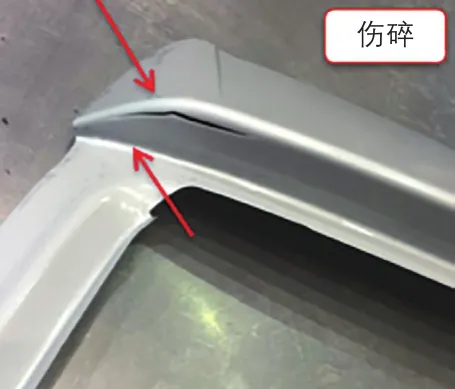

圖2 高位剎車燈區域傷碎

朗行后蓋外板在批量生產中常出現條狀表面癟塘,對屈強比等材料性能參數敏感度高,零件缺陷表面狀態如圖1所示。批量生產零件表面狀態不穩定,停機率可達50%,生產報廢率可達30%,并且需要工藝全返工,嚴重影響生產節拍。同時伴隨著生產數量增加,模具溫度升高,拉延狀態發生變化,零件在高位剎車燈等多處位置產生傷碎,零件狀態如圖2所示。因此有必要對零件的成形工藝進行分析,確定零件表面條狀癟塘及傷碎的成因并給出具體的優化方案。這不僅能優化零件的表面狀態,提高零件的品質,對提高生產率,降低報廢及返工等方面的成本,也有重要意義。

原因分析

網格分析

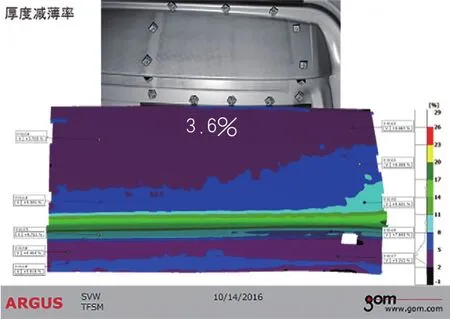

網格試驗法是測定零件大表面區域應變分布的一種有效辦法,也可以通過試驗獲得成形后板材的厚度分布等定量結果。通過減薄率等參數的分析,可了解覆蓋件的拉延成形效果,以指導提出有效的解決方法。考慮朗行后蓋外板條形癟塘及傷碎問題的復雜性及敏感性,對零件拉延成形進行應變網格試驗。其中,網格制作區域覆蓋大平面條形癟塘范圍,具體如圖3所示。

圖3 網格區域示意圖

其中,網格試驗設備型號為AUGUS 12M,網格大小3mm,料片材料牌號:EN10152-DC06+ZE50/0BP0,料片厚度0.75mm,屈服強度149N/mm2,抗拉強度286N/mm2,延伸率43%,n值0.24,r平均值2.57。

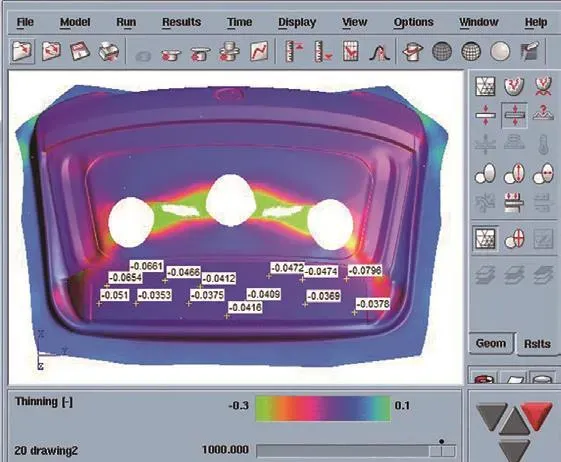

為保證零件拉延成形質量,工藝設計一般要求后蓋外板平面減薄率在4%以上。實際朗行后蓋外板OP20拉延成形件網格試驗減薄率的情況,如圖4所示。通過分析發現,零件平面區域厚度減薄率在4%以下,零件上平面區域普遍存在成形不足的問題。

圖4 試驗件減薄率結果

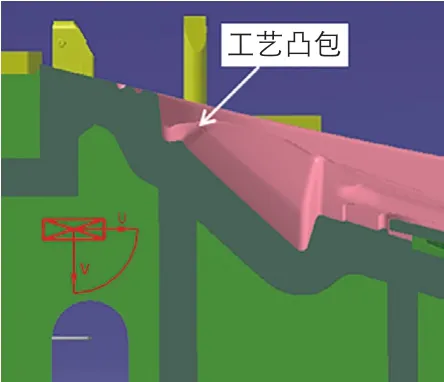

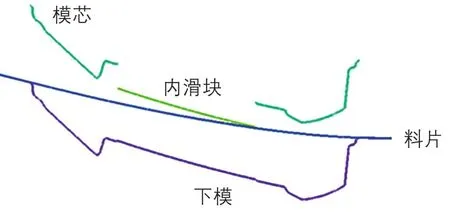

朗行后蓋外板成形工藝分為七序:OP10落料模,OP20雙動拉延模,OP30切邊整形模,OP40切邊模,OP50翻邊整形模,OP60翻邊整形模,OP70側修側翻模。其中,零件上平面區域的成形主要在OP20拉延工序完成,通過內外側壓邊圈壓料,上下模拉延成形,拉延模模芯及凹模結構,如圖5、圖6所示。通過結構分析發現,在大平面頂部區域模芯及凹模均設置了工藝凸包,對零件的成形過程影響很大,需通過AutoForm CAE軟件進一步模擬分析。

圖5 拉延模模芯

圖6 拉延模凹模

AutoForm模擬分析

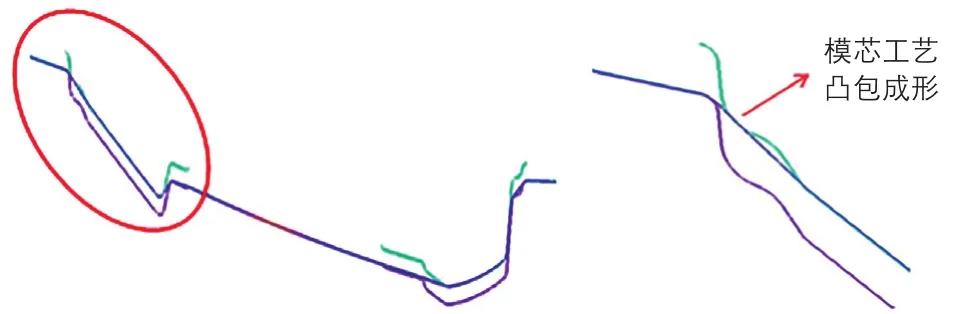

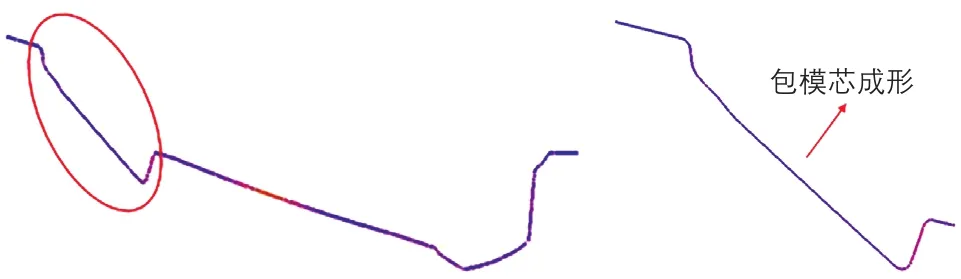

通過AutoForm對OP20拉延成形過程進行模擬分析。上模下行過程,壓邊圈壓料后,模芯開始與料片接觸,在模芯作用下零件大平面區域開始拉深成形,如圖7所示。由于模芯工藝凸包的存在,凸包高點提前接觸料片,使得大平面不能完全包模芯成形,上模距離下死點25mm,5mm時的成形狀態,如圖8、圖9所示。上模從距離下死點5mm至運動到位的過程,下模工藝凸包進一步拉延成形,如圖10所示。

圖7 距下死點50mm位置

圖8 距下死點25mm位置

圖9 距下死點5mm位置

圖10 下死點位置

理論上講,上下模工藝凸包的存在可增大拉延量,提高零件的塑性變形,改善零件表面質量。實際模芯運動至近下死點時,由于拉深深度較大,料片的流動性較差,工藝凸包成形過程無法得到料片的及時補充,增大了零件傷碎的風險。優化前,生產過程主要依靠調整限位塊的高度來調整壓邊力,以平衡零件表面癟塘與傷碎問題。生產調整相當頻繁,零件報廢率及返工率高,質量控制難以保證。由于拉延成形工藝問題,工藝凸包的存在限制了生產料片的適用范圍,對拉延成形表面質量的穩定性產生了極大影響。

優化方案

OP20拉延模工藝優化

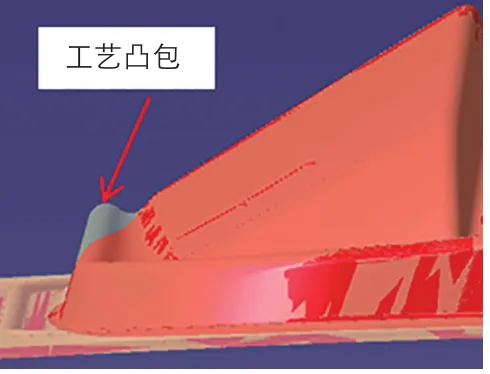

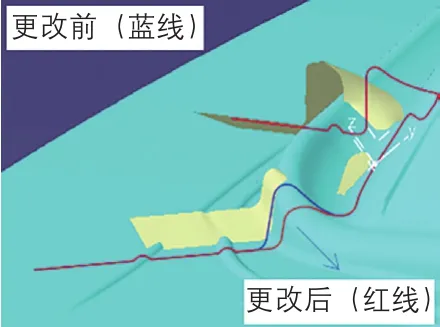

考慮朗行后蓋外板上平面側工藝凸包對零件表面的影響,為提高零件拉延成形的穩定性,對OP20拉延模成形工藝進行優化。本次主要針對上下模工藝凸包進行優化,取消成形工藝凸包并向兩側平順過渡,更改前后上平面側工藝造型,如圖11所示(灰色透明體為更改前,橙色實體為更改后)。另外,為使得兩側過渡均勻,并降低凸包的成形范圍與成形量,同時將凹模兩側分模線內移,保證拉延過程料片包模芯成形,如圖12所示(灰色透明體為更改前,橙色實體為更改后)。

圖11 OP20模芯狀態

圖12 OP20凹模狀態

理論上講,工藝凸包的取消會減少料片的拉延成形過程,影響料片的塑性變形。基于該因素的考慮,在優化工藝凸包的同時加強內滑塊及壓邊圈拉延筋,減小料片流動速度,以保證料片拉延過程的塑性變形,改善表面質量。拉延筋的優化需要根據零件實際狀態進行研配調整,使零件受力均勻,料片流動均勻,避免受力過大產生傷碎缺陷,同時避免拉延不足產生表面問題。

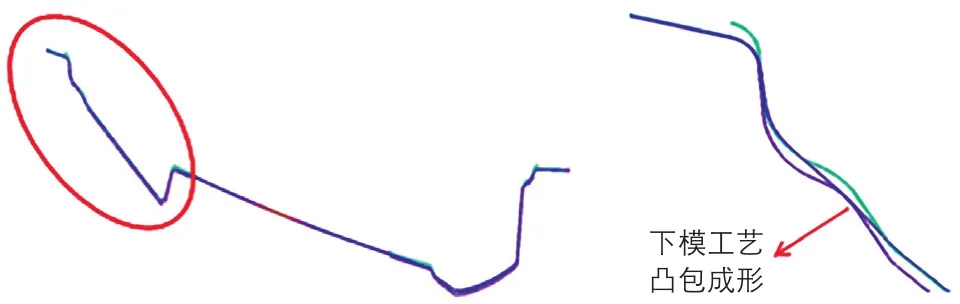

工藝造型更改后,運用AutoForm模擬拉延成形過程,距離下死點25mm及5mm拉深成形情況如圖13、圖14所示。由成形過程模擬可知,OP20拉延模在成形過程中,后蓋外板大平面區域完全包模芯拉深成形,拉深受力及料片流動狀況均有所改善。

圖13 距下死點25mm

圖14 距下死點5mm

工藝凸包及內外側拉延筋優化更改后,OP20拉延模擬料片減薄率結果,如圖15所示。后蓋外板上平面大部分區域的減薄率可達4%左右,工藝優化后有利于零件的拉延成形,改善零件的受力狀況。

圖15 模擬減薄率

后續工序工藝優化

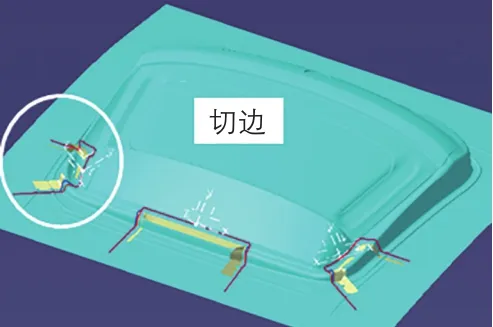

由于OP20成形工藝的改變,導致更改前后OP20成形件輪廓形狀差異較大。為避免前后工序型面不匹配產生新的表面質量缺陷,需對后續工序OP30大平面側切邊模進一步優化。更改前切邊輪廓較高,更改后切邊輪廓較低,如圖16、圖17所示。根據拉延工序模芯狀態,對后續工序進行隨形優化。

圖16 OP30切邊工藝

圖17 OP30切邊工藝局部放大圖

考慮OP20拉延模工藝凸包取消及拉延筋加強等因素,料片向模具內流動量減小,分模線外側廢料變大,后續切邊工序存在廢料切不斷的風險,影響廢料正常脫落。需要對后蓋外板切邊模大平面側廢料刀進行優化,廢料刀需加長,如圖18所示。

圖18 切邊模下模

圖19 優化后量產狀態

優化效果

根據制定的優化方案對模具進行加工研配,通過OP20拉延模及后續模具的工藝優化,朗行后蓋外板上平面條狀癟塘及零件傷碎問題得到了很好解決,優化后批量生產零件表面狀態,如圖19所示。該優化成功地取消了批量零件工藝全返工,提高了零件的品質,減少了工藝返工的人力成本。零件報廢率由30%降低至5%以下,降低了生產報廢成本。生產停機率由50%降低至3%以下,提高了生產OEE,對提高車間生產效率意義重大。此外,通過工藝優化降低了模具對料片性能參數的敏感度,擴大了沖壓模具對料片的適用范圍,避免了生產過程的反復調整,極大地提高了生產穩定性。

結論

⑴兩廂后蓋外板上平面區域拉延較深,工藝凸包的存在會增大料片拉延傷碎的風險,工藝設計中上下模大平面區域應盡量避免工藝凸包的設置。工藝設置大平面區域包模芯拉延成形,有利于料片流動與受力均勻。

⑵拉延筋的設計至關重要,在料片拉延成形過程中拉延筋應起主要作用,工藝凸包的設置只起輔助作用,大平面的塑性變形應優先通過拉延筋的設置優化解決。

⑶拉延筋及壓邊面均能起到阻料作用,抑制料片流動,由于批量生產模具發熱對壓邊面阻料效果影響較大,工藝設置應以拉延筋阻料為主。