模流分析在塑件翹曲成因分析中的應用

林國漢,王小龍

(廣東萬家樂燃氣具有限公司,廣東 佛山528300)

0 引 言

許多家電產品中都有塑料零件,其中塑料零件的裝配需要塑件成型過程中不發生翹曲變形[1-3]。翹曲變形作為塑件成型中普遍存在的質量問題,已經成為持續性的研究熱點[4-7]。

塑件的成型主要依靠塑料模具,在生產實踐中,遇到翹曲等問題,傳統的設計思路主要是基于相關的經驗和基礎的理論對模具及工藝條件進行修改。由于塑料材料的差異、不同模具的結構差異,以及生產環境和注塑成型工藝的差異,僅憑經驗和嘗試很難找出翹曲成型的主要原因,只能反復試模和修模,反復調整工藝參數[8-10]。這種設計方法效率太低,不利于新產品的研發。目前在注塑成型的過程中,主要用模流分析軟件進行優化分析。

有限元軟件為傳統注塑提供了技術參考,用計算機模擬整個注塑成型過程,能準確預測塑膠的填充、保壓、冷卻等情況[11-12]。通過軟件分析,能查看注塑成型后塑件中的應力分布、纖維取向、翹曲變形等情況,在試模以前就能及早地發現問題,并及時修改模具和塑件,提高研發效率[13-14]。

本文以某塑件翹曲變形為例,通過對注塑過程的模擬,分析了塑件翹曲產生的原因,并根據理論分析提出相應的優化方案,通過對優化方案的模擬,最終確定模具設計方案。

1 塑件翹曲原因分析

在實際生產中,由于塑件出模時產生了很大的變形,影響到整體的裝配。通過多次試模并修改注塑成型參數后,依然無法解決翹曲問題。現利用有限元軟件分析塑件產生翹曲的原因,并根據問題的成因來制定解決方案,使得翹曲問題得到改善。塑件的幾何模型如圖1所示,圖中圓圈區域為翹曲后形成的間隙,中間下凹,兩端翹起。

圖1 幾何模型

1.1 模流分析

在三維建模軟件中導入模具模型,僅保留流道、塑件結構件和冷卻水道。將簡化的模型導出,并導入有限元軟件中,對模型進行幾何清理,并劃分網格,賦予材料屬性,生成的有限元網格如圖2所示[15-16]。

圖2 網格模型

塑件材質為BKV30,相關材料屬性如表1所示。塑件成型參數選用CAE模式,提交求解計算。

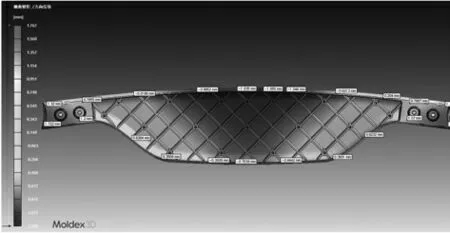

由圖3仿真結果可知,原始方案的Z向最大位移為2.95 mm,反面變形相差4.56 mm,與實際情況基本相符。

1.2 成因分析

提取出冷卻結束時,塑件的中心溫度如圖4所示,上圖為正面中心溫度,下圖為反面中心溫度。放大圖4中的正面溫度圖如圖5所示。溫度集中在146~152 ℃。放大圖4中的反面溫度圖如圖6所示。溫度集中在128~146 ℃。

表1 PA6 | Durethan BKV30材料屬性

圖3 原始方案

圖4 冷卻結束時塑件中心溫度

圖5 正面溫度(放大)

圖6 反面溫度(放大)

對比正反面的溫度,很明顯發現正面溫度要高于反面溫度10 ℃左右。在相同的情況下,正面恢復至室溫會收縮更多,導致中間凹陷,兩端翹曲。將塑件的翹曲變形放大15倍,如圖7所示,收縮現象會更加明顯。

圖7 變形放大15倍顯示

提取出冷卻結束時,塑件的熔融區域,如圖8所示。可以看出在冷卻結束時,圖中的圓圈區域還未冷卻,在后續的收縮中會有更大的收縮量,從而導致翹曲。

圖8 冷卻結束時熔融區域

放大熔融區域,從側面可以看出,該區域難以冷卻的主要原因是結構所致,因為結構設計的要求,該區域需要和外部連接,所以設計成一個封閉的環形。這種結構導致該區域冷卻需要更長的時間,所以在冷卻結束時,該區域溫度要明顯高于其他區域。

圖9 冷卻結束時熔融區域(放大)

對比塑件翹曲形成的兩個原因,由于第二個引起的翹曲量較小,而且修改結構會導致相對應的其他裝配零件的修改,基于以上兩點,本文主要從第一個成因,塑件正反面溫度差異的改善來優化翹曲結果。

2 優化方案

根據塑件成型原因,設計優化方案如表2所示。

表2 方案設計

方案1通過改變前后模的冷卻溫度來優化翹曲;方案2通過更改澆口的距離來改動塑膠的流動走向,從而改變纖維布向及溫度分布,進而優化翹曲;方案3通過進一步擴大前后模冷卻水溫度來優化翹曲;方案4通過減薄處理,來減小中心區域的收縮,進而優化翹曲。

2.1 優化方案

根據方案設計,方案1前模冷卻水溫度采用30 ℃,后模冷卻水溫度采用70 ℃,通過增大前后模溫差來改善翹曲。由仿真結果可知,方案1的Z向最大位移為2.03 mm。

圖10 優化方案1

在方案1的基礎上,將原澆口的距離由60 mm減小至40 mm,通過改變塑膠流動來改善翹曲。由仿真結果可知,方案2的Z向最大位移為1.76 mm。

圖11 優化方案2

在方案2的基礎上,進一步擴大溫差,后模冷卻水溫度由70 ℃增加至100 ℃。由仿真結果可知,方案3的Z向最大位移為1.66 mm。

圖12 優化方案3

在方案3的基礎上,對產品正面進行減薄處理,減薄區域如圖13所示。通過塑件的減薄,加快塑膠的冷卻,從而改善翹曲。

圖13 減薄區域

由仿真結果可知,方案4的Z向最大位移為1.45 mm。

2.2 結果匯總

圖14 優化方案4

結果匯總如表3所示,從計算結果可以看出,隨著方案的優化,Z向的位移不斷降低。從優化結果可以看出,各優化方案優化效果明顯。考慮到外觀設計及改模的成本,方案4中的正面減薄方案不予采用,實際生產中選用了方案3的優化方案。根據優化方案3,更改前后模的冷卻水溫,修改澆口距離后,應用到實際試模中,得到的塑件優化結果與仿真基本一致,翹曲得到改善,零件配合的問題得到解決。

表3 結果匯總

3 結 論

本文結合有限元軟件對塑件成型進行了性能分析,根據仿真結果分析了塑膠翹曲產生的內在原因。通過理論分析和軟件分析,設計了相關的4種優化方案,從優化方案1到優化方案4,翹曲位移不斷降低,在方案4時,優化幅度達到了50%。通過仿真的計算結果,確認優化方案,并將其應用到實際試模中,減少了試模次數,改善了塑件的翹曲,解決了零件的裝配問題。

在生產實踐中遇到相似的翹曲問題也可以采用文中所述的優化方法,結合實際情況選用最優的設計方案。除此之外,翹曲的優化還可以采取其他形式,如更換收縮率更小的材料、預變形處理、夾具的壓制等方法。塑件的翹曲優化會是一個持續性的研究熱點,還有更多的研究方法等待發現。