高鐵運營或即運營隧道缺陷整治洞內(nèi)材料設備運輸方案研究

田玉兵

中鐵十六局集團第一工程有限公司

1 工程概況

某隧道進口起始里程D5K234+720-D5K238+250,全長3419.45m,其中明挖30m,Ⅲ級圍巖2180m,Ⅳ級圍巖1070m,Ⅴ級圍巖139.45m。

某隧道橫洞起始里程D5K238+250-D5K240+750,主洞洞身全長2500m,Ⅲ級圍巖940m,Ⅳ級圍巖1560m。橫洞工區(qū)于隧道D5K239+225處線前進方向右側設一橫洞,橫洞洞身長593m,Ⅲ級圍巖21.29m,Ⅳ級圍巖490m,Ⅴ級圍巖73m,橫洞中線與隧道左線線路中線大里程方向平面夾角47°43'28"。地形起伏大,隧址位于中低山地貌,山體多為渾圓狀,高程415m~1000m,相對高差一般150m~585m,坡度一般10°~45°,地表水以河流為主,地下水以第四系松散砂卵礫石層為主,含水量豐富,可溶巖中的巖溶水及砂泥巖中的基巖裂隙水次之,其中巖溶水較為豐富,暗河、巖溶泉十分發(fā)育。大部分地表水對混凝土無侵蝕性,部分地段地表水及含煤層、石膏、巖鹽及鐵礦等地層中的地下水一般具有侵蝕性。

本隧道出口為另一標段,正在施工,并且短時間內(nèi)無法施工完成,如果從出口進出,兩標段隊伍之間協(xié)調(diào)配合難度較大,距離較遠(橫洞里程為D5K239+225 處,隧道出口里程為D5K242+938,橫洞距本隧道出口的長度為3713m),進材料和設備不方便,干擾大,不利于管理。

2 缺陷概況

由于工期緊,施工速度快,過程存在各種原因造成該隧道鋪完軌后,發(fā)現(xiàn)超欠挖、混凝振搗不密實、養(yǎng)護不及時、襯砌背后空洞、保護層厚度不足、襯砌厚度不足、漏水、裂紋等,需要對本隧道進行缺陷處理,通過各參與建單位,到現(xiàn)場踏勘,檢測,設計驗算等手段,明確了缺陷整治措施方案,要求在一個月之內(nèi)完成。

3 設備及材料運輸方案分析

3.1 方案一

采用地泵在隧道口泵送法施工。隧道進口起始里程D5K234+720-D5K238+250,全長3419.45m,泵送距較長,泵管數(shù)量大,易堵管,施工速度慢,投入大,經(jīng)濟不合理,即使采用該方案泵管污水及管內(nèi)凝土的處理都是難點,工期緊,在進度上會受到很大的制約。另外根據(jù)目前市場上常用60 或80 泵的參數(shù)表中可以看出,最大理論輸送距離為310m~1400m,根本滿足不了施工要求。

3.2 方案二

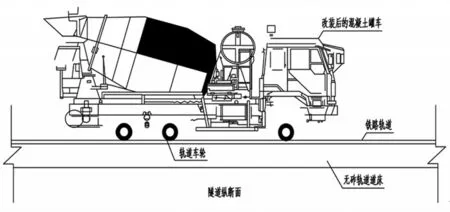

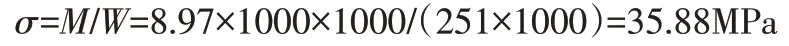

隧道的進口混凝土運輸,采用即將報廢的12方混凝土罐車改裝,在施工現(xiàn)場用吊車將改裝好的混凝土罐車安裝在鐵路主線軌道上,利用主線軌道進行運輸,改裝的混凝土罐車見圖1。

圖1

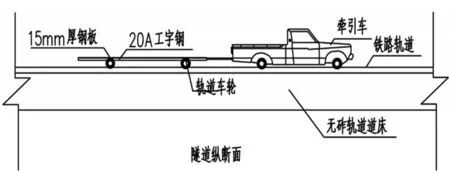

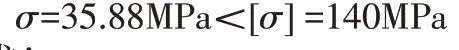

其他材料和工器具采用現(xiàn)場加工的軌道平板和牽引車連接,利用主線軌道的方式運輸,平板車用20a工字鋼加工為平板車底座,面板用15mm的鋼板,主要用于洞內(nèi)所有材料的清運,和施工設備的運輸,混凝土運輸車除外。改裝平板車見圖2所示。

圖2

3.3 方案三

隧道進口里程為D5K234+720,橫洞里程為D5K239+225處,隧道出口里程為D5K242+938,即橫洞距隧道進口線路長度為4505m,橫洞距本隧道出口的長度為3713m,隧道出口為另外一家施工單位施工,且正在施工,如果能從隧道出口進材料和設備,兩標段隊伍之間協(xié)調(diào)配合難度較大,并且距離較遠,進材料和設備也不方便,干擾大,不利于管理。

若進口人員及材料設備撤出進口,橫洞的施工人員及設備從進口通入橫后,進口設備再進場,本隧道整改缺陷內(nèi)容較多,除處理超欠挖外,其他人員及設備已經(jīng)進場,撤出進洞口耗用時間較長,增加各種費用較多,從時間和經(jīng)濟上考慮都不理想。

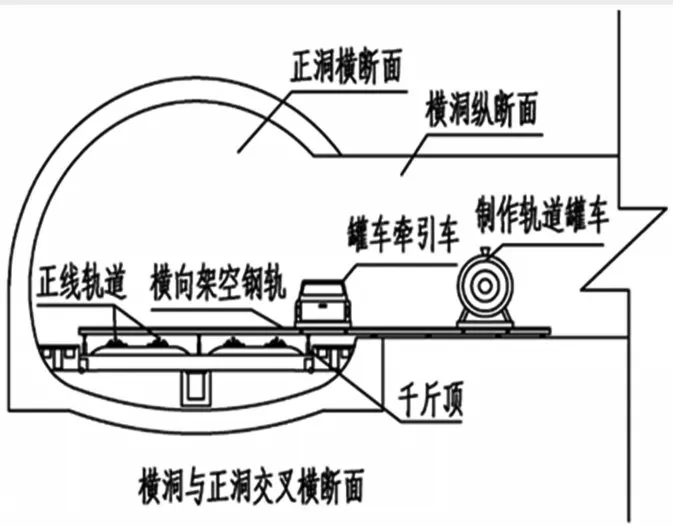

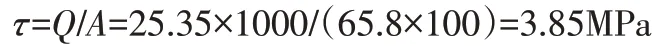

圖3

通過以上情況進行了認真分析,明確只有利用已開挖完成的橫洞才能才能滿足施工需要。橫洞總長593m,斷面形式為曲墻式馬蹄形斷面,寬凈寬7.5m,凈高6.1m,橫洞作業(yè)空間小,不能將設備直接橫洞通過吊裝的方式安裝在主線鐵路的軌道上,經(jīng)過多方面的調(diào)查和研究發(fā)現(xiàn)某機械生產(chǎn)廠家,生產(chǎn)廠家有4方的小混凝土罐車,費用低,通過和廠家的溝通可以單獨出售混凝土罐,將混凝土罐現(xiàn)場加工改裝,制作軌道平板小罐車,底座用20a工字鋼加工,將小罐車通過焊接的方式連接,在底座上增加軌道車輪,見圖3。

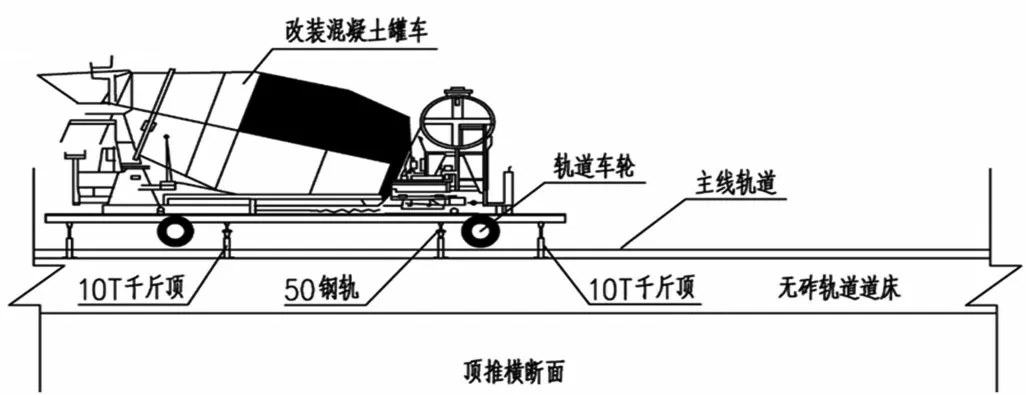

通過現(xiàn)場調(diào)查和研究,通過人工撬推的方式將設備就位。具體方案如下:為了保護主線鋼軌完好無損,采用10臺10T千斤頂,兩條24m的50鋼軌作為主要的就位設備和材料,每條架空鋼軌的正下方在鐵路主線的道床上橫向垂直安裝3臺千斤頂,架空鋼軌,使主線鋼軌頂面距架空鋼軌底面高差保持10cm 左右,防止架空鋼軌在重力作用下的變形,與主線鋼軌頂面接觸,損壞主線軌道頂面。撬推至罐車軌道車輪與主線軌道重疊時,停止撬堆,用4 臺10T 千斤頂將罐車底座四角各安裝1 臺,同時平行將罐車底座豎直方向頂高5cm,然后用人工將架空鋼軌取出,利用千斤頂平行卸落的方式,使罐車落在主線軌道上,拆除底座四角千斤頂,工序完畢,牽引車同樣采用此方法,不再介紹。為了考慮安全,通過詳細計算,千斤頂大小,在鋼軌作用點的間距等,牽引車與混凝土罐車分別為1.6T和3.5T,方案進見圖4、圖5。

圖4

圖5

3.4 方案三承載力計算計算過程如下。

3.4.1 各工況承載計算

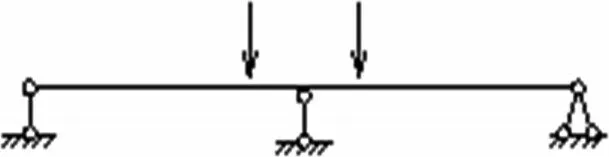

設計采用50型鋼軌,各力學參數(shù)為:

鋼軌搭設總長度為4.3m,為兩跨,分別采用千斤頂當做支撐。根據(jù)設備工作狀態(tài),取三種特殊工況進行計算,采用結構力學求解器對三種工況分別求解。

(1)工況一:設備移動至中間支點

(2)工況二:設備一個輪壓移動至邊跨跨中

(3)工況三:設備移動至邊跨跨中

3.4.2 各工況計算結果分析

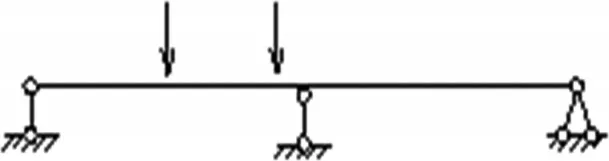

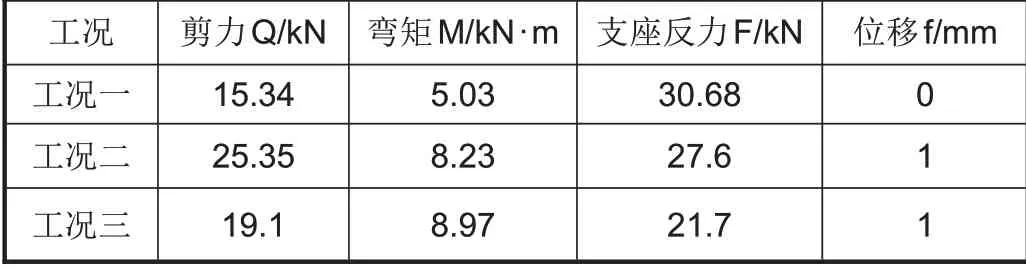

各工況下受力計算結果如表1所示。

表1

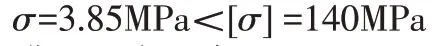

根據(jù)各工況計算結果可知,最大支座反力值為30.68kN,最大剪力值為25.35kN,最大彎矩值為8.97 kN·m,最大位移值為1mm。

3.4.3 穩(wěn)定性計算分析

(1)彎曲強度計算分析。

根據(jù)計算結果可知:

滿足強度要求!

(2)剪切強度計算分析。

根據(jù)計算結果可知,

滿足強度要求!

(3)千斤頂?shù)鬃炷潦軌毫︱炈恪GЫ镯數(shù)鬃≈睆綖?0cm,千斤頂最大頂力取30.68kN,作用在混凝土上的壓力計算如下:

滿足強度要求!

通過計算證明完全滿足牽引車1.6t,加制作混凝體罐車3.5噸的活載要求,人工撬推方案可行。

3.4.4 方案確定與實施

通過對這個三個方案經(jīng)濟、技術進行的分析,確定方案進出口及橫洞方案采用如下:

(1)隧道進口采用橫洞改裝的牽引車和制作罐車用吊裝的形式進行安裝在主線軌道上,利用主線軌道進行運輸,即隧道進口綜合了方案二和方案三。

(2)橫洞直接采用方案三,用6臺10T千斤頂,兩條24m的50鋼軌作為主要的就位設備和材料,每條架空鋼軌的正下方在鐵路主線的道床上橫向垂直安裝3 臺10T 千斤頂,架空鋼軌,使主線鋼軌頂面距架空鋼軌底面高差保持10cm左右,防止架空鋼軌在重力作用下的變形,與主線鋼軌頂面接觸,損壞主線軌道頂面。開始撬推至罐車軌道車輪與主線軌道重疊時,停止撬堆,用4臺10T千斤頂將罐車底座四角各安裝1臺,同時平行將罐車底座豎直方向頂高5cm,然后用人工將架空鋼軌取出,利用千斤頂平行卸落的方式,使罐車落在主線軌道上,拆除底座四角千斤頂,工序完畢,牽引車同樣采用此方法,不再介紹。

5 結束語

通過對長大隧道缺陷整治材料運輸和設備進出場方案比選結論:(1)實踐證明方案三可行,并且適用于各種短、中、長、特長、有斜井或橫洞隧道,施工方便快捷,適用性強。(2)采用該方案三造價低,加工和改裝方便快,改裝的技術要求不高,在施工現(xiàn)場可以就地解決。(3)可操作性難度低,一般的施工班組,只要經(jīng)過簡單培訓,就可以在現(xiàn)場實施。(4)對今后遇到此類問題提供參考,也可以大量推廣使用。