研磨工藝對18CrNiMo7-6鋼表面粗糙度和殘余應力的影響

(鄭州大學 抗疲勞制造技術河南省工程實驗室,鄭州 450001)

作為一種精密超精密加工方法,研磨加工具有加工精度高、加工質量優的特點[1],被廣泛應用于金屬零部件、石英玻璃以及藍寶石等的表面精加工[2-4]。在研磨加工過程中,工件表面的加工質量取決于研磨工藝參數的合理選擇,加工質量的好壞直接關系到零部件的使用性能和整機設備的安全可靠性。

表面粗糙度和殘余應力作為評價工件表面質量的兩大重要指標,得到重要關注[5]。原一高等[6]通過W9Mo3Cr4V高速鋼的散料研磨試驗指出,隨磨料粒度的增大,工件材料去除率、表面粗糙度及殘余應力均增大。陳建等[7]研究了研磨工藝參數對W9Mo3Cr4V高速鋼工件表面粗糙度及殘余應力的影響,指出研磨壓力和磨料粒度對工件表面粗糙度影響較為顯著,研磨速度影響較弱,工件表面殘余壓應力隨研磨壓力、磨料粒度及研磨速度的增大而增大。

18CrNiMo7-6鋼是一種低碳合金鋼,其材料性能在滲碳前后有很大差異。經滲碳淬火后,表面硬度高,且耐磨性好,心部韌性好。由于其優越的力學性能,該材料被廣泛應用于高速重載齒輪等領域[8]。陳鑫等[9]對18CrNiMo7-6鋼進行了高速平面磨削試驗,得到了高速磨削工藝參數對殘余應力和表面粗糙度的影響規律。吳政協等[10]探討了不同后混合水射流噴丸工藝對18CrNiMo7-6鋼表面性能的影響,得到了噴丸工藝參數對其表面粗糙度、殘余應力及顯微硬度等的影響規律。目前尚未見到關于18CrNiMo7-6鋼研磨加工工藝參數的研究報道。

本文基于平面研磨的特點和加工原理[11],通過單因素試驗,探討了磁性樹脂基金剛石研磨墊粒度、研磨壓力、研磨速度及研磨時間等工藝參數對18CrNiMo7-6鋼工件滲碳前后表面粗糙度和殘余應力的影響,為其合理選擇和安排研磨工藝提供依據。

1 研磨加工原理

平面研磨的加工原理如圖1所示[12]。研磨試驗以UNIPOL-1200M自動壓力研磨拋光機為實驗平臺,將磁性樹脂金剛石研磨墊通過磁力片吸附固定在磨拋盤上,磨拋盤和載樣盤均可以不同速度正反轉運行。將工件試樣置于載樣盤盤孔內,在氣體壓力作用下進行研磨工藝試驗。試樣尺寸為φ22 mm×11 mm,每組工藝參數組合下布置3個試樣。研磨墊局部如圖2所示。

2 研磨工藝試驗

2.1 材料

試驗材料為18CrNiMo7-6合金鋼,工件經線切割后,采用100#—120#砂輪進行磨削預處理,再用金剛石研磨墊開展研磨試驗。經磨削處理后,滲碳前后工件表面粗糙度Ra為0.3~0.4 μm,滲碳面硬度為59.6~62.8HRC,殘余拉應力為41.53 MPa。基體面硬度為39.0~41.0HRC,殘余拉應力為254.39 MPa。

2.2 試驗方案

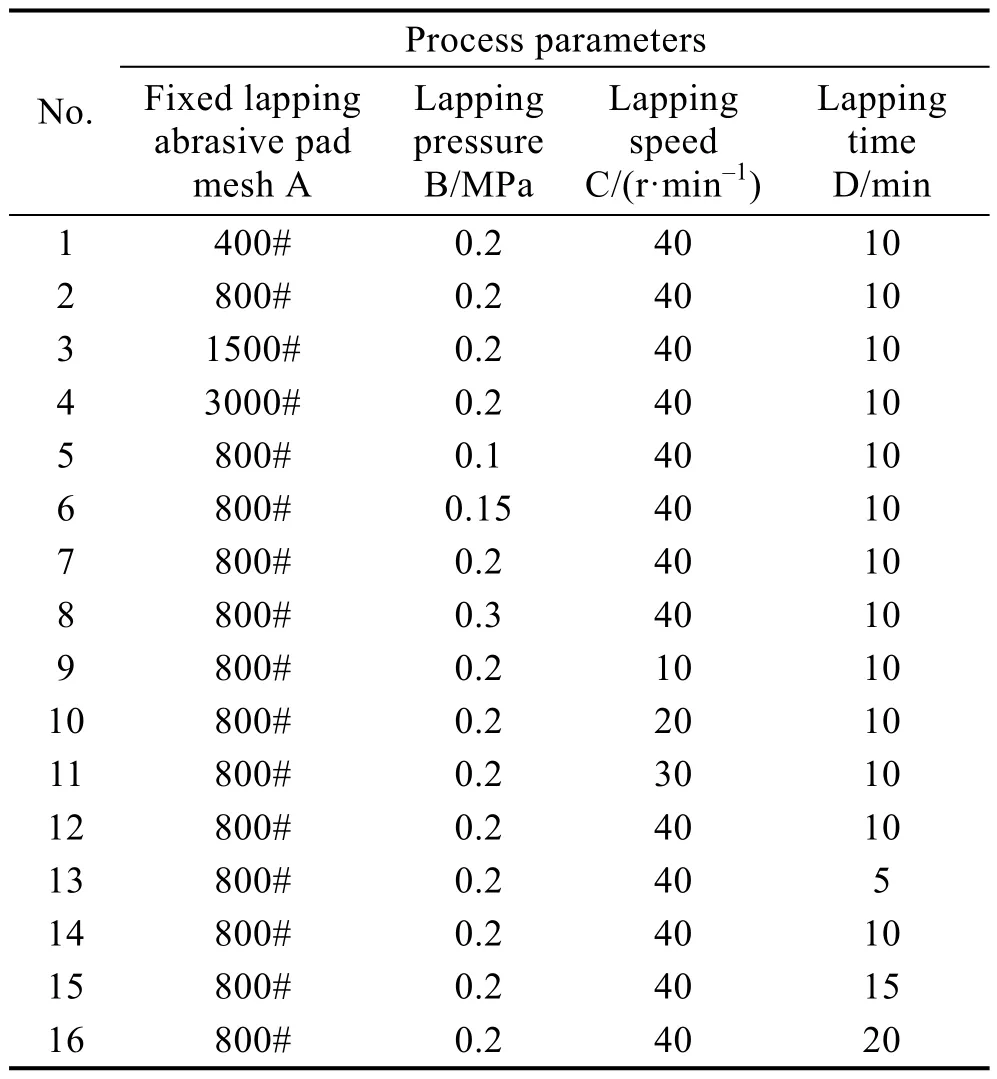

采用單因素試驗方案[13-14]進行18CrNiMo7-6鋼工件的研磨工藝試驗,旨在探討磁性樹脂基金剛石研磨墊粒度、研磨壓力、研磨速度及研磨時間等工藝參數對滲碳前后工件表面粗糙度和殘余應力的影響。研磨單因素試驗方案見表1。研磨前用無水乙醇對工件進行超聲波清洗,用水平儀對磨拋盤表面進行校準。研磨過程中實時觀察壓力值和水流速度等設備狀態,以保證研磨工藝系統的穩定可靠性[15]。采用NPFLEX三維表面輪廓儀對工件研磨前后的表面粗糙度進行測量,每個工件表面測3~5個點,取平均值。采用高速X射線殘余應力分析儀對工件研磨前后的殘余應力進行測量,每個工件表面測3~5個點,取平均值。

表1 研磨單因素試驗方案Tab.1 Single factor test scheme for lapping

3 分析與討論

3.1 研磨墊粒度對工件表面粗糙度和殘余應力的影響

研磨墊粒度對研磨加工過程有很大影響,不僅對研磨加工過程的摩擦力、磨削溫度有影響,還對工件已加工表面質量有較大影響。滲碳工件研磨前后的表面形貌如圖3所示,研磨墊粒度對滲碳前后工件表面粗糙度的影響如圖4所示。可以看出,工件已加工表面粗糙度隨著研磨墊粒度的增大而減小。當磨粒尺寸較大時,工件研磨后表面有比較粗且深的劃痕溝槽存在;而磨粒尺寸較小時,單顆磨粒的有效切深較小,不易引起大的變形,因此工件研磨后表面粗糙度較低,表面質量較好。工件表面硬度、耐磨性在滲碳熱處理后均有所提高,滲碳面表面粗糙度要低于基體面。3000#研磨墊研磨后,滲碳面和基體面表面粗糙度Ra分別為15 nm和17 nm。

研磨墊粒度對工件表面殘余應力的影響規律如圖5所示。可以看出,隨著研磨墊磨料粒度的增大,18CrNiMo7-6鋼滲碳前后工件表面的殘余應力值均逐漸增大,但基體表面殘余應力的增大幅度小于滲碳表面。基體表面殘余應力均為壓應力,而當粒度為1500#和3000#時,滲碳表面會呈現殘余拉應力。

當研磨墊粒度為400#時,基體面殘余壓應力值最大可達-506.54 MPa。在研磨加工過程中,磨粒作為刀具,具有較大的負前角,導致磨粒在工件表面刻劃產生較大的塑性變形和壓應力,不均勻的塑性變形殘留在工件表面,進而形成殘余壓應力。當磨粒尺寸較大時,同時作用在工件表面的磨料數量則相對較少,單個磨粒的作用力變大,磨粒在工件表面刻劃出的劃痕和溝槽更加明顯,工件表面不均勻的塑性變形也較為顯著,致使殘余壓應力較大。

滲碳面由于其滲碳淬火的熱處理工藝,表面硬度較大,耐磨性較好,熱塑性變形引起的拉應力占據主導優勢。細粒度的磨料參與研磨后,不足以抑制熱塑變形效應,使得工件表面呈現出殘余拉應力。研磨墊粒度為400#時,殘余壓應力為-587.29 MPa。當研磨墊粒度較大時,工件表面表現為殘余拉應力,粒度為3000#時,拉應力值為571.74 MPa。

3.2 研磨壓力對工件表面粗糙度和殘余應力的影響

研磨壓力作為研磨工藝參數中的主要因素,對工件表面粗糙度和殘余應力均有較大的影響。研磨壓力對滲碳前后工件表面粗糙度的影響規律如圖6所示。從圖6可知,隨著研磨壓力的逐漸增大,工件已加工表面粗糙度逐漸減小。這是由于隨著研磨壓力的不斷增大,實際參與研磨的有效磨粒數量相對增多,固結于樹脂結合劑中的磨粒逐漸出刃,參與磨削,研磨初期較大的劃痕和溝槽逐漸被后來出刃高度低的磨粒加以修整,進而降低已加工表面粗糙度。

從圖7可知,相同研磨條件下,滲碳后表面粗糙度值小于滲碳前,且壓力越大,粗糙度差值越大。研磨壓力為0.1 MPa時,滲碳前后表面粗糙度Ra分別為0.124 μm和0.113 μm;研磨壓力為0.3 MPa時,滲碳前后表面粗糙度Ra分別為0.116 μm和0.083 μm。研磨壓力增大時,工件與磨粒的接觸面積變大,同時參與研磨的磨粒數量相應增多,單顆磨粒的平均切深減小,工件表面粗糙度值較小,表面質量較好。

從圖8可知,隨著研磨壓力的增大,工件表面的殘余壓應力增大。由于研磨壓力的增大,相應地增大了磨粒對工件表面的壓應力,導致工件表面的塑性變形程度變大,使得工件表面殘余壓應力值增大。基體材料由于未經過熱處理,隨著壓力的增大,其塑性變形程度較大,因此基體面的殘余應力值高于滲碳面。研磨壓力為0.1 MPa時,滲碳前后表面殘余應力分別為-343.71 MPa和-175.01 MPa;研磨壓力為0.3 MPa時,滲碳前后表面殘余應力分別為-369.90 MPa和-311.68 MPa。

3.3 研磨速度對工件表面粗糙度和殘余應力的影響

研磨速度對滲碳前后工件表面粗糙度的影響規律如圖9所示。從圖9可知,隨著研磨速度的逐漸增大,工件表面粗糙度逐漸減小。在研磨初期,工件表面凹凸不平,材料去除不均勻,隨著研磨速度的增大,工件與磨粒的接觸次數增多,單位時間內作用在工件表面的磨粒數增加,隨著磨粒和工件表面的接觸變得充分,初期的磨削變得均勻,工件表面質量逐步得到改善。研磨速度為10 r/min時,滲碳前后表面粗糙度Ra分別為0.129 μm和0.116 μm;研磨速度為40 r/min時,滲碳前后表面粗糙度Ra分別為0.105 μm和0.083 μm。

研磨速度對滲碳前后工件表面殘余應力的影響規律如圖10所示。從圖10可知,工件表面殘余壓應力值隨研磨速度的提高而增大。提高研磨速度,增加了工件和磨粒的接觸次數,工件表面的塑性變形程度相對變大。因此,隨著研磨速度的提高,殘余應力值增大。研磨速度為10 r/min時,滲碳前后表面殘余應力分別為-343.01 MPa和-197.01 MPa;研磨速度為40 r/min時,滲碳前后表面殘余應力分別為-429.42 MPa和-322.0 MPa。

3.4 研磨時間對工件表面粗糙度和殘余應力的影響

研磨時間作為衡量研磨效果的一項關鍵因素,其長短對工件表面粗糙度和殘余應力有不可忽略的影響。研磨時間對滲碳前后工件表面粗糙度的影響規律如圖11所示。從圖11可知,隨著研磨時間的延長,工件表面粗糙度呈現出下降趨勢。當其他參數固定不變時,通過延長研磨時間,可以降低工件表面粗糙度,但當研磨時間達到一定時限,表面粗糙度變化會逐漸減小。

研磨時間對滲碳前后工件表面殘余應力的影響規律如圖12所示。從圖12可知,工件表面的殘余壓應力值隨研磨時間的延長而增大。研磨初期,磨粒較為鋒利,磨粒切深較大。隨著時間的推移,磨粒不斷鈍化,磨粒與工件接觸面積變大,磨粒切深較小,但又有新的磨粒出刃,進一步劃擦、磨削工件,加快了工件的塑性變形,引起殘余壓應力的增大。研磨時間為5 min時,滲碳前后表面殘余應力分別為-382.93 MPa和-245.05 MPa;研磨時間為20 min時,滲碳前后表面殘余應力分別為-430.34 MPa和-371.68 MPa。

4 結論

1)對于18CrNiMo7-6鋼滲碳前后的工件,隨著研磨墊粒度的增大,加工表面粗糙度值減小,研磨墊粒度為3000#時,滲碳件和基體件表面粗糙度Ra分別為15 nm和17 nm。

2)隨著研磨墊粒度的增大,殘余應力值增大。當研磨墊粒度為3000#時,滲碳件表面可增大至殘余拉應力571.74 MPa,而基體件表面仍然呈現殘余壓應力-7.37 MPa;當研磨墊粒度為400#時,均呈現較大的殘余壓應力,滲碳前后分別為-506.54 MPa和-587.29 MPa。

3)研磨墊粒度為800#時,隨著研磨壓力、研磨速度及研磨時間的增大,滲碳前后工件表面粗糙度值均減小,且表面殘余壓應力值增大。優化后研磨工藝參數組合為:研磨墊粒度800#,研磨壓力0.2 MPa,研磨速度40 r/min,研磨時間10 min。此工藝能夠得到較小的表面粗糙度值和較大的表面殘余壓應力。

4)在同樣的研磨加工條件下,由于滲碳處理后工件表面硬度高,耐磨性較好,并且研磨過程中產生的塑性變形較小,所以滲碳件研磨加工表面粗糙度值小于基體件表面粗糙度,且滲碳件表面殘余應力值大于基體件表面殘余應力。