埋弧焊數字焊機現場應用及其配套控制改造

陳 亮

(中國石化石油機械股份有限公司 沙市鋼管分公司, 湖北 荊州434001)

0 前 言

沙市鋼管公司于2019 年引進林肯Power Wave 埋弧焊數字焊機, 但該焊機并不能直接使用, 需進行相關測試應用及配套改造: ①根據林肯公司提供的數字焊機網絡通訊要求, 搭建工業交換機局域網, 并且實施測試, 保證5 臺焊機連通, 數字焊機局域網搭建不能影響生產線其它工位通訊, 又要預留MES 系統接入口; ②對弧壓反饋檢測回路進行改造; ③進行單絲直流并聯軟、 硬件技術應用測試; ④進行多絲串聯軟硬件技術應用測試; ⑤進行焊機自帶控制系統與現場PLC 外設控制系統的集成改造。 本研究通過現場相關配套控制改造, 使用林肯Power Wave 埋弧焊數字焊機替代了模擬焊機, 為行業埋弧焊數字焊機的應用提供一定的參考。

1 數字焊機通訊局域網組建

數字焊機應用于直縫埋弧焊管生產線外焊3#崗位, 使用四絲焊, 共5 臺焊機。 組建的局域網要滿足如下要求: ①每臺焊機通過自身的Ethernet 網口與工藝參數配方工控機進行通訊連接;②各焊機之間網段必須為同一網段, 且與生產線MES 設備的網段一致; ③焊機IP 地址不得與生產線其他設備IP 地址沖突; ④數據服務器可以通過ping 命令尋址到現場5 臺焊機。

為滿足以上要求, 經多輪試驗, 選定圖1 所示星型網絡架構對數字焊機進行局域網組建, 焊機的網段與MES 設備網段相同, 即192.168.0.****,IP 地址分別框定為192.168.0.94、 192.168.0.95、192.168.0.96、 192.168.0.97、 192.168.0.98。

圖1 數字焊機通訊局域網組建示意圖

2 弧壓反饋檢測回路改造

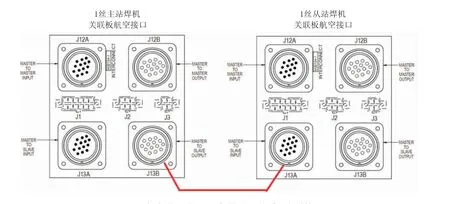

由于原林肯模擬焊機的弧壓檢測回路不適用于數字焊機, 因此需要進行改造。 數字焊機的弧壓反饋要求為: ①弧壓反饋信號來源盡可能靠近焊點, 確保弧壓反饋的準確性; ②弧壓反饋信號線連接送絲電機內的電路板。 結合現場施工的可行性, 最終確定在焊槍槍頭銅套處取信號, 考慮后期維護因素, 通過航空插件接入送絲機電路板, 弧壓反饋檢測回路改造如圖2 所示。

圖2 弧壓反饋檢測回路改造示意圖

3 單絲直流并聯技術應用

3.1 焊機連接方式及撥碼設置

單絲直流焊接中, 當電流>1 000 A 時, 需投入2 臺AC/DC1000 數字焊機并聯使用, 其中1 臺通過撥碼設置為主站, 另1 臺設置為從站。單絲并聯時, 需要執行以下電氣連接: ①2 臺焊機并聯連接; ②焊機配套maxsa10 控制箱, 只與主站焊機相連。 整體電氣連接方式如圖3 所示,圖3 中的主站焊機與從站焊機信號線并聯連接方式如圖4 所示。 在硬件上需要對焊機上的control board 和DIFF I/O board 兩個電子集成板進行撥碼設置, 如圖5 所示。

圖3 單絲直流焊整體電氣連接方式示意圖

圖4 直流單絲主站焊機與從站焊機并聯接口

圖5 焊機撥碼設置示意圖

3.2 焊機IP 地址的設置

圖6 離線狀態數字焊機IP 地址設置界面

圖7 在線狀態焊機IP 地址設置界面

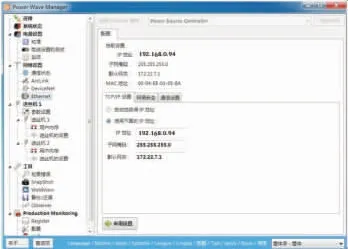

直流并聯的2 個焊機, 在工藝參數軟件中只被識別為2 個網絡IP 設備, 需要進行硬件撥碼設置, 在Powerwave-manager 軟件中進行主站焊機和從站焊機的IP 設置。 離線狀態和在線狀態數字焊機IP 地址設置界面如圖6 和圖7 所示。設置方法為: ①將焊機與電腦直連, 打開Powerwave-manager 軟件, 不點擊 “連接”, 離線情況下按照圖6 所示進行設置; ②點擊圖6中的 “連接”, 連接上焊機后, 在 “網絡設置”下拉菜單的 “Ethernet” 中進行圖7 所示設置。另外, 每次重設焊機IP 后, 需要斷電重啟,焊機里面的芯片才會記憶新的IP 地址。

4 多絲交流串聯技術應用

4.1 焊機連接方式及撥碼設置

AC/DC1000 數字交流焊機每臺需要獨立3 相380 V 交流電源, 有別于舊式多臺模擬交流焊機的2 相380 V 交流電源。 雙絲交流焊機需要與單絲主站直流焊機之間連接一條重載串聯線, 雙絲、 三絲、 四絲交流焊機之間依次需要串聯一條重載串聯線。 四絲數字焊機電源、 控制箱、 弧壓反饋電氣連接如圖8 所示。 圖9 為四絲交流焊機串聯口接線示意圖。 圖8 中交流焊機串聯線按圖9 所示進行連接。 多絲焊交流數字焊機control board 和DIFF I/O board 電子集成板上撥碼設置只有一種, 如圖10 所示。

圖8 四絲交流焊整體電氣連接示意圖

圖9 四絲交流焊機串聯口接線示意圖

圖10 多絲交流數字焊機撥碼設置示意圖

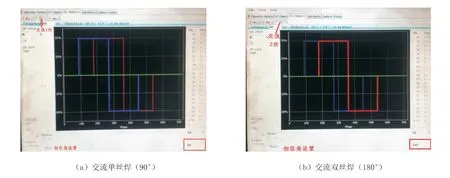

4.2 交流焊機相位角的調整

林肯模擬交流焊機是2 相380 V 交流供電,通過進線電源A、 B、 C 三相交叉連接幾個焊機,更改硬件接線來實現相位角調整, 且只能實現幾個特征值(120°) 相位角的調整。 由于模擬交流焊機電源進線較為粗大, 調整不便, 工作量較大。 林肯數字交流焊機的相位角調整相對簡單, 通過軟件設置完成, 理論上可在0°~360°內設置。 數字焊接相位角調整如圖11 所示。

圖11 數字交流焊接相位角調整示例

5 數字焊機自帶控制系統與PLC 外設控制集成改造

由于數字焊機配套的maxsa10 控制箱安裝在外焊3#崗位的焊接平臺上方, 離操作室較遠, 且原操作臺的啟弧、 停弧、 下絲及上絲信號無法在maxsa10 控制箱上實現操作, 故需要將這4 個信號經PLC 轉接至maxsa10 控制箱。 當焊接小車、 焊劑供給系統發生故障時, 需要經PLC 將此信號傳遞至焊機自帶控制系統, 實現焊機的停車停弧, 從而避免焊縫燒穿和鳴弧。 單絲焊maxsa10 控制箱與PLC 硬件集成改造如圖12 所示。

圖12 單絲數字焊機maxsa10 控制箱與PLC 硬件集成改造示意圖

6 結束語

沙市鋼管公司在直縫焊管生產線外焊3#崗位使用林肯Power Wave 埋弧焊數字焊機替代模擬焊機, 并進行了現場配套控制改造, 現場焊接運行穩定, 取得了很好的效果。 數字焊機組網技術、 弧壓反饋檢測環境搭建、 數字焊機與PLC 集成控制及林肯數字焊機直流并聯、 交流串聯等相關技術經驗, 可為數字埋弧焊機的應用提供一定的參考。