三維微觀組織模擬及其表征分析技術的研究進展*

李 偉,楚志兵,2,王環珠,李玉貴,帥美榮,蘇 輝,薛 春

(1. 太原科技大學 重型機械教育部工程研究中心,太原 030024;2. 暨南大學 力學與建筑工程學院, 廣州 510632)

0 引 言

多晶材料的微觀組織結構與其宏觀性能之間有著密不可分的聯系,例如,材料的第二相粒子、晶粒取向、織構、晶粒分布情況等的存在,都會對材料的光、電、磁、熱、力學性能等有不可忽視的影響。目前研究學者多數是基于材料表面或者表層特征形貌的二維組織結構進行觀察與研究,但是從材料的實際角度出發,傳統的二維組織結構的信息往往無法反應材料真實情況下的空間三維結構,因此,通過三維仿真與實驗研究材料內部的微觀組織結構至關重要。

對于常用的三維微觀組織演變的模擬方法主要有:蒙特卡羅法(Monte Carlo Method,MC)、元胞自動機法(cellular automata method, CA)和相場法(phase field method, PFM)。而對于微觀組織的三維表征技術,通常有:連續切片技術(serial section)、三維X射線衍射技術(three-dimensional diffraction of X-rays, 3D-XRD)和三維電子背散射衍射技術(three-dimensional electron backscattered diffraction, 3D-EBSD)。本文簡明扼要的概述了三維組織演變仿真模擬及其表征技術在材料科學領域的最新研究進展,就主要三維仿真方法與表征技術的研究進展及其應用進行了相應的討論。

1 三維材料科學

隨著計算機技術的發展與進步,三維材料科學(three-dimensional material science, 3D MS)越來越成為材料科學研究領域的熱點前沿方向之一。對于三維材料科學的研究,主要包括計算機仿真模擬與材料表征技術。采用計算機仿真技術來模擬材料微觀組織的演化過程,可以通過預測的方法對材料內部結構進行微觀調控,使其達到改善材料宏觀性能的目的;同時,三維仿真技術的發展離不開三維表征技術的進步,通過表征技術獲取材料的晶粒尺寸、形態、晶界、取向等信息,利用實際材料顯微組織的三維形貌來驗證組織演變仿真過程的正確性,進而對促進組織演變理論的發展具有不可替代的作用[1]。因此,三維仿真模擬與表征技術密不可分,在一定程度上具有互相促進、共同發展的作用。

2 微觀結構三維模擬方法

2.1 蒙特卡羅法

蒙特卡羅法(monte carlo method, MC)又稱隨機抽樣技巧或統計試驗方法,是以概率統計作為理論基礎,利用隨機抽樣的方式按照一定順序對格點的位置進行了演變過程的數值模擬方法。MC法在材料微觀組織模擬方面的優點在于可編程性較強,可以簡單的實現三維空間的模擬,但因其局部的隨機性,在模擬過程中不能實現時間步與實際時間的對應性,因此也具有一定的局限性[2]。MC法在材料科學中的應用主要有:表面和界面模擬、擴散與相變、聚合物、異相界面、晶體生長、物理斷裂及材料熱力學性質等。

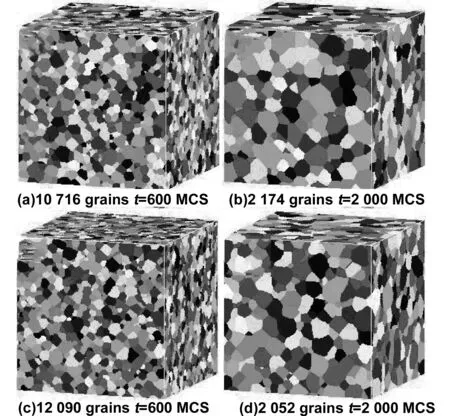

圖1 蒙特卡羅法對不同初始晶粒在不同時間步下三維晶粒長大仿真:(a) 10716 grains t=600 MCS, (b) 2174 grains t=2000 MCS , (c) 12090 grains t=600 MCS, (d) 2052 grains t=600 MCS[3] Fig 1 Monte Carlo simulation of 3D grain growth for different initial grains at different time steps: (a) 10716 grains t=600 MCS; (b) 2174 grains t2000 MCS; (c) 12090 grains t=600 MCS; (d) 2052 grains t=2000 MCS [3]

劉國權等人[3]采用改進的Potts模型Monte Carlo法,對兩種呈Weibull分布的初始晶粒(β=2.96、β=3.47)進行晶粒長大過程仿真模擬,對準穩態晶粒尺寸分布、晶粒拓撲特征演變、晶粒長大動力學進行了研究,分析了晶粒的初始尺寸分布對3D晶粒長大過程的影響并得到三維晶粒長大過程中準穩態晶粒面數分布。

郭茂等人[4]用MC法模擬了三維晶須增韌陶瓷刀具材料的微觀組織演變過程,分析了晶須分布狀態、體積分數對其演變過程的影響,得到晶須含量越高,基體晶粒生長越緩慢,晶粒生長指數越低,晶粒越容易達到穩定狀態的結論。

周奎等人[5]基于Potts模型建立了包含第二相粒子的三維多晶材料模型,并用MC法分別分析了包含第二相粒子和不包含第二相粒子的晶粒長大過程,并對比了兩種模型晶粒長大動力學與晶粒尺寸分布規律。

譚凱等人[6]建立了粒子動力學蒙特卡羅-潛入原子法(AKME-EAM)模型,考慮了3種不同金屬粒子的沉積和遷移,針對一步沉積法制備銅-鋅-錫合金薄膜的生長與演化過程進行了模擬,得到的合金3D形貌演化模擬結果并進行了相應的實驗驗證。

2.2 元胞自動機法

元胞自動機法(cellular automata method, CA)是將物體在連續時間和連續空間內的復雜變化過程離散,具體采用元胞來實現對空間的離散,采用時間步來實現對時間的離散,通過在時間步之間、元胞與元胞之間采用確定性或者概率性轉變規則實現模擬物體復雜變化的過程[7]。元胞自動機由5個主要部分組成,具體包括元胞、元胞空間、元胞狀態、元胞鄰居類型和轉變規則。CA法目前廣泛應用于結晶與凝固、晶粒長大與再結晶、相沉淀與相分解、位錯等過程的模擬,特別是在晶粒生長與再結晶演化過程中被眾多研究學者所使用。

許林等人[8]基于晶粒形核、生長的物理過程及熱質傳輸過程,在已有二維元胞自動機模型的基礎上,建立了鋁合金凝固過程微觀組織形核和枝晶形貌演變的三維元胞自動機模型。相比于傳統的CA模型,該模型加入了固液相中的溶質擴散、曲率過冷等重要參數,所建立的3DMicrosCA-Solidification模型很好的模擬了單晶與多晶的晶粒生長。

鄧小虎等人[9]建立了一種改進的三維元胞自動機模型,考慮了初始晶粒尺寸、溫度、應變和應變速率,動態模擬了金屬材料退火過程中晶粒等軸長大過程,并通過實驗得到的POM微結構驗證了模型的正確性。

石玉峰等人[10]基于改進元胞自動機模型,建立了立方晶系二元合金枝晶生長的三維CA模型。模型中將動量、溶質傳輸方程和枝晶生長CA方程結合起來,引入三維條件下枝晶界面曲率和界面能各向異性的簡化計算方法,并在三維直角坐標系下求解枝晶尖端生長速率方程,實現了熔體對流作用下三維枝晶形貌演變的數值模擬。

王浩等人[11]根據晶粒長大物理機制,結合熱力學能量起伏機制對Potts模型進行改進,使用Fortran語言編寫了3D CA程序,研究了三維空間晶粒長大現象,并通過截面法分析其長大規律,得到三維晶粒長大指數為0.396 1,與理論值0.5較為接近,說明了所建立模型具有一定的可靠性。

郭東旭等人[12]利用數學軟件Matlab,根據金屬材料腐蝕原理的實際情況,制定三維腐蝕規則,考慮了溫度與腐蝕液濃度因素,從介觀尺度對金屬表面的單坑腐蝕、多坑腐蝕及均勻腐蝕進行了三維空間的模擬仿真。

圖2 Al-3%Cu合金的三維單枝晶形貌CA法模擬[13]Fig 2 CA simulation of 3D single dendrite morphology of Al-3%Cu alloy[13]

2.3 相場法

相場法(phase field method, PFM)是以Ginzburg-Landau理論為物理基礎,通過微分方程來體現具有特定物理機制的擴散、有序化勢和熱力學驅動的綜合作用,通過編程求解微分方程,進一步獲取所研究體系在時間和空間上的瞬時狀態。目前最為廣大研究學者接受的模型就是Chan-Hilliard和Allen-Chan動力學相場模型[14],又稱為弛豫方程和擴散方程。相場法被廣泛應用于固液相變(枝晶生長、晶粒長大、凝固)、固態相變(沉淀相析出、馬氏體相變)、應力相變(薄膜生長、晶須生長、定向粗化)、結構缺陷相變(空洞演變、裂紋擴展、位錯動力學)等方面的模擬仿真。

Chan-Hilliard方程(弛豫方程):

(1)

Allen-Chan方程(擴散方程):

式(1)、(2)中,L和M分別是與結構松弛和擴散遷移率有關的動力學常數,準確來說,L表示動力學結構算符的對稱矩陣,M表示擴散動力學系數,F是系統的自由能函數,又稱自由能泛函,c(r,t)為濃度場變量,ηq(r,t)為結構序參數變量,t為時間,r為空間坐標,q表示動力學結構場數目。

馮力等人[15]利用三維相場模型對Al-Cu合金定向凝固過程進行模擬,研究了固液截面的變化規律和晶胞粗化機制對Al-Cu合金定向凝固的影響,并通過三維切片技術,分析了合金在同一位置不同時刻和不同位置同一時刻的晶體形貌,系統與全面的分析了Al-Cu合金定向凝固過程。

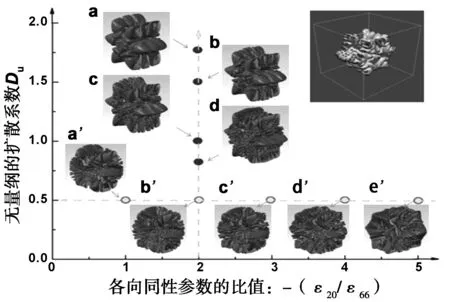

荊濤等人[16]通過建立包含各向異性函數的相場模型,在三維空間模擬了空間為400×400×400的大區域下Mg-25%Zn合金中α-Mg枝晶的等軸生長情況,并通過三維表征技術驗證了該模型的準確性。

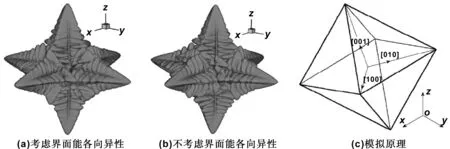

康永生等人[17]采用耦合界面能各向異性的相場模型對Fe-C合金等溫凝固過程中枝晶生長形貌進行了三維模擬,并分析了Fe-C合金等軸長大過程中枝晶取向的轉變規律。

圖3 相場法模擬不同參數下Mg-25%Zn合金中a-Mg枝晶形貌[18]Fig 3 Phase-field simulation of α-Mg dendrite morphology in Mg-25% Zn alloy with different parameters [18]

2.4 小 結

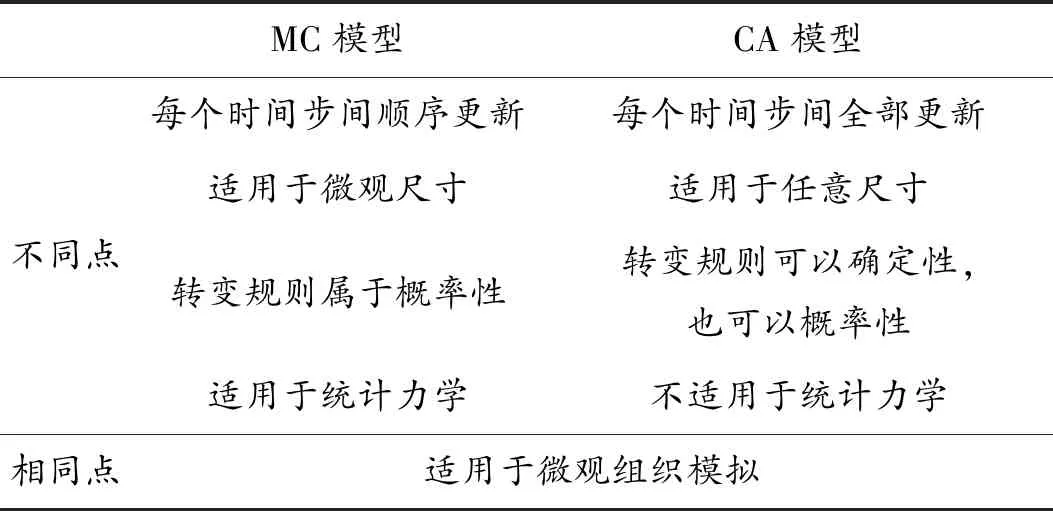

元胞自動機和蒙特卡羅模型由于其都適用于微觀組織模擬,所以兩者很容易發生混淆,但實際上兩者有本質的區別,本文重點對這兩種方法進行了討論。

CA法與MC法的異同點主要體現在以下三個方面:(1)CA法不是只能對應微觀狀態,只要有足夠元胞和適當代數、微分或積分方程,并有適當場變量,CA模型就可以用于任意長度和時間尺度,而MC模型在本質上是與微觀體制相適應的;(2)在MC模型中,利用隨機抽樣的方式按照一定順序對格點的位置進行了演變,而CA模型同時對整體系統進行演變;(3)CA模型與比MC模型相比,提供了更多的可能性和確定性概率轉換規則。本文在表1中列出MC模型和CA模型之間的主要相似性和區別。

表1 MC模型與CA模型之間的異同點Table 1 Similarities and differences between MC model and CA model

3 顯微組織三維表征技術

3.1 連續切片技術

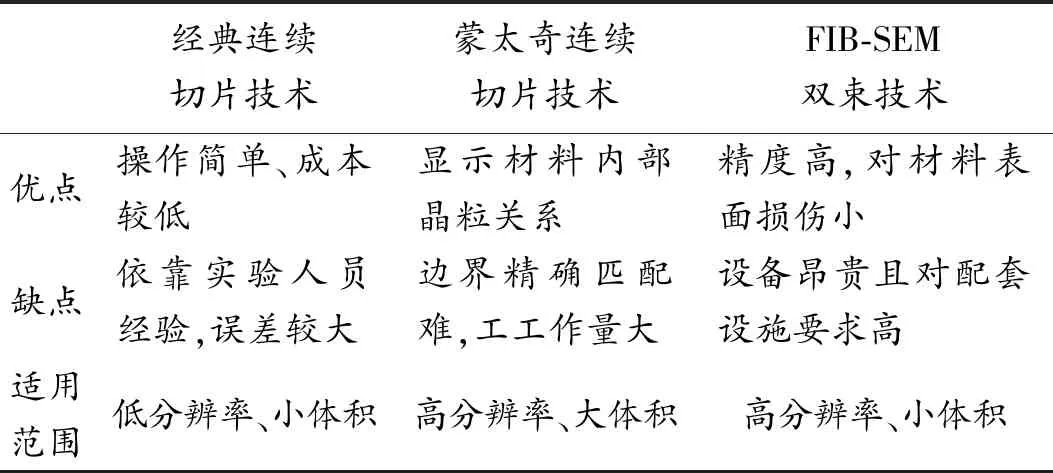

連續切片技術(serial section)是最早用于三維微觀組織研究的方法[19],根據對圖像的處理方法不同,可以分為經典連續切片技術、蒙太奇連續切片技術和聚焦離子束掃描電子顯微鏡連續切片技術(也稱FIB-SEM雙束技術)[20]。表2列出了3種不同連續切片技術的優缺點及其適用范圍。

表2 不同連續切片法的優缺點及其適用范圍Table 2 Advantages and disadvantages of different continuous slicing methods and their application scope

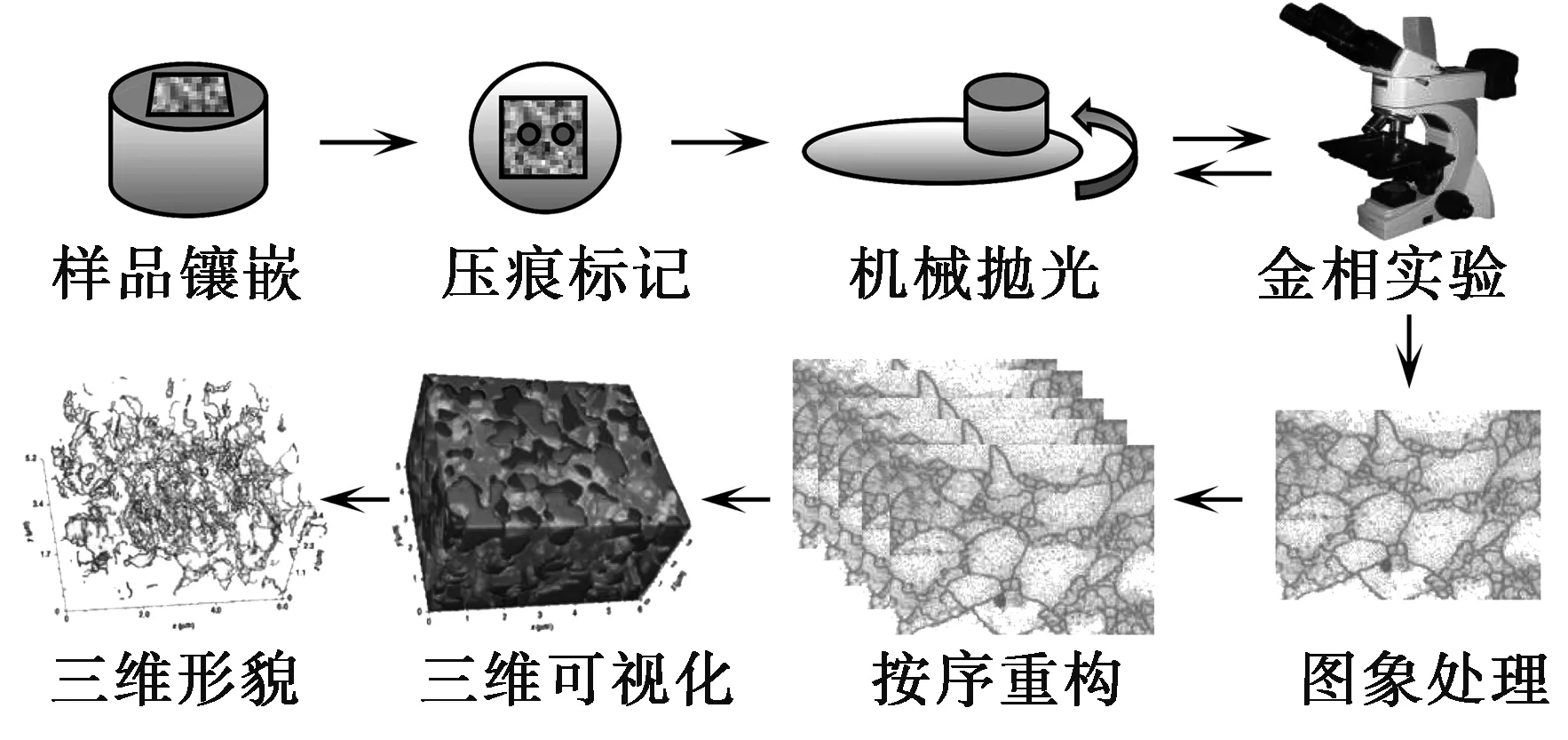

經典連續切片技術的流程為:樣品鑲嵌→壓痕標記→機械拋光→金相實驗→圖像處理→按序重構→三維可視化→三維形貌。因其操作簡單、成本較低特點被廣泛應用于材料研究領域,因此也為后來三維表征技術的進一步發展提供了重要的理論支撐。

圖4 連續切片技術原理[21]Fig 1 Principle of serial section technology [21]

這項技術的關鍵問題為:(1)每次拋光磨削減薄量都要控制在同一水平,通常是由實驗人員根據經驗確定;(2)掃描完一層之后再進行下一次掃描之前的定位,每次都要保證在同一個區域內,因此往往需要使用顯微硬度儀對試樣表面進行標記,通過產生的壓痕確定下一次圖像掃描的位置以及根據壓痕的深度對相鄰圖像之間的距離進行計算。因此,這些問題的共性就是人工操作導致實驗的不確定性較大,進而對實驗的準確性產生或多或少的影響,這也導致了目前這項技術往往不時研究學者的首選。

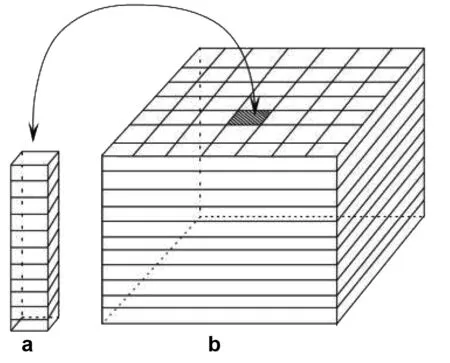

蒙太奇連續切片技術的原理與經典切片技術一樣,如圖5所示。通過不斷連續重構出微小的體積單元a,然后將其邊界進行準確匹配,最后通過各體積單元的疊加與合理匹配,生成較大面積的三維材料微觀組織結構b。該方法雖然可以重構出大區域下的三維微觀組織,而也是因為這點,往往會將連續切片技術所產生的誤差進行放大,同時因邊界拼接精確度誤差大、工作量較大等原因,在后續的發展中限制了其廣泛應用。

圖5 蒙太奇連續切片技術原理[22]Fig 5 Principle of montage serial section technology[22]

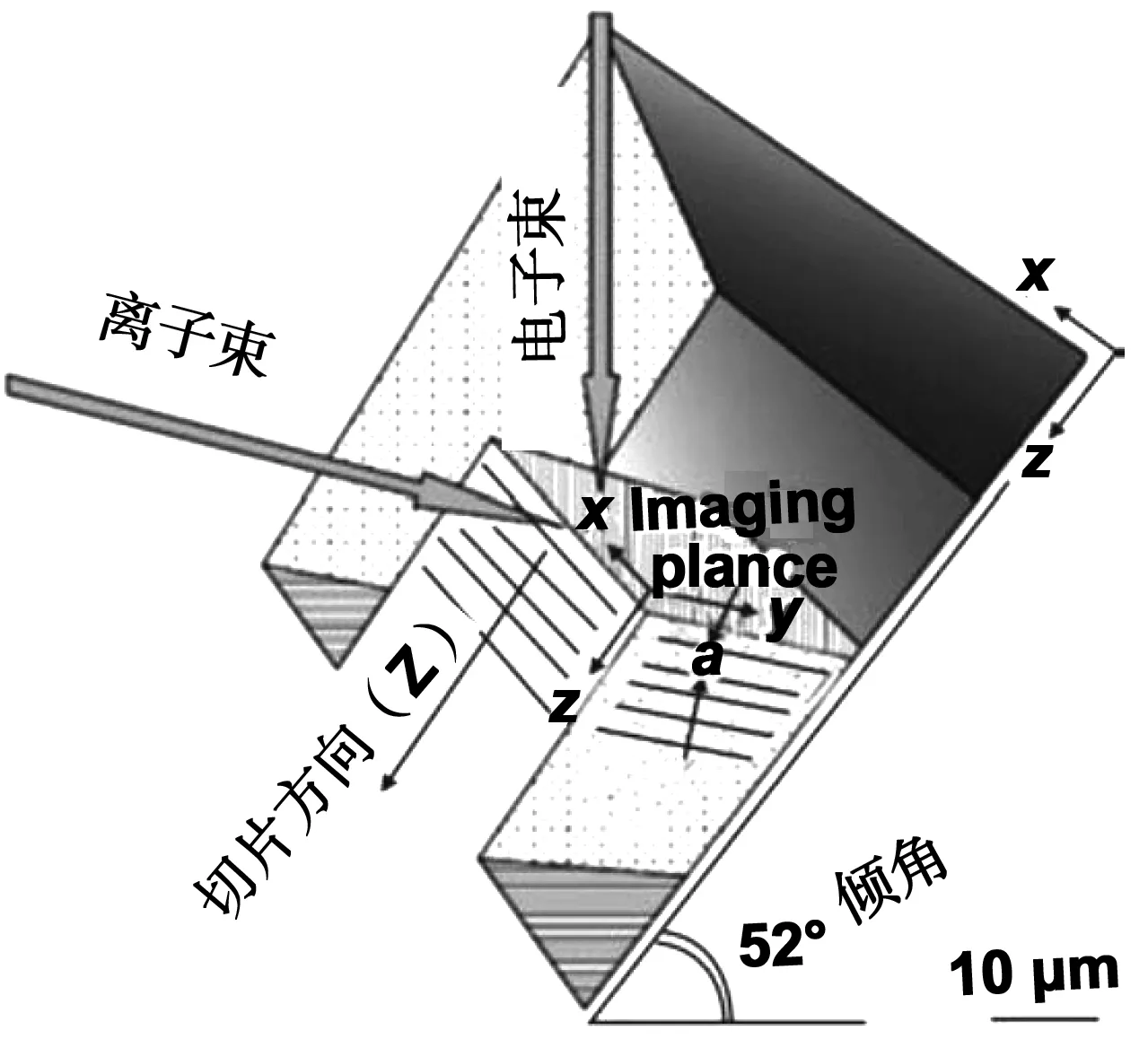

FIB-SEM是連續切片技術的升級,原理類似于經典連續切片技術,但相對于其他連續切片技術最大的優點在于高能離子束的引入,大大提高了逐層掃描的準確性與可靠性,因此最后得到的三維重構圖也較為準確。FIB-SEM通過計算機確定掃描平面與掃描片層厚度,利用離子束對其進行多次、反復切割與成像,最后利用計算機重構軟件對其進行三維繪圖,得到材料在三維尺度的各種晶體學信息[23],如圖6所示。

圖6 FIB切割技術幾何原理圖[23]Fig 6 Geometric schematic diagram of FIB cutting technology [23]

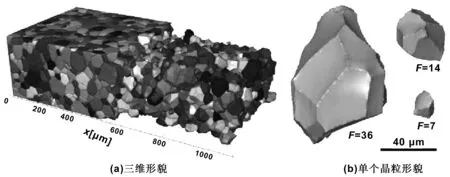

G. Spanos等人[24]通過FIB-SEM對AL-6XN不銹鋼中的奧氏體和鐵素體的取向及其分布進行三維提取,得到其在三維空間的各項微觀組織參數;D. J. Rowenhorst等人[25]采用連續切片技術對Ti-21S鈦合金組織中的4 380個β晶粒的三維組織進行表征,詳細研究了材料微觀組織的晶粒尺寸、取向、尺寸分布及其晶粒面數等信息;賴勇來等人[26]采用連續切片法得到AZ91D鎂合金的三維微觀組織形貌圖,研究了三維形貌下初生相α-Mg的相對含量。

圖7 連續切片技術得到的Ti-21S鈦合金[25]Fig 7 Ti-21S titanium alloy obtained by serial section technique[25]

3.2 三維X射線衍射技術

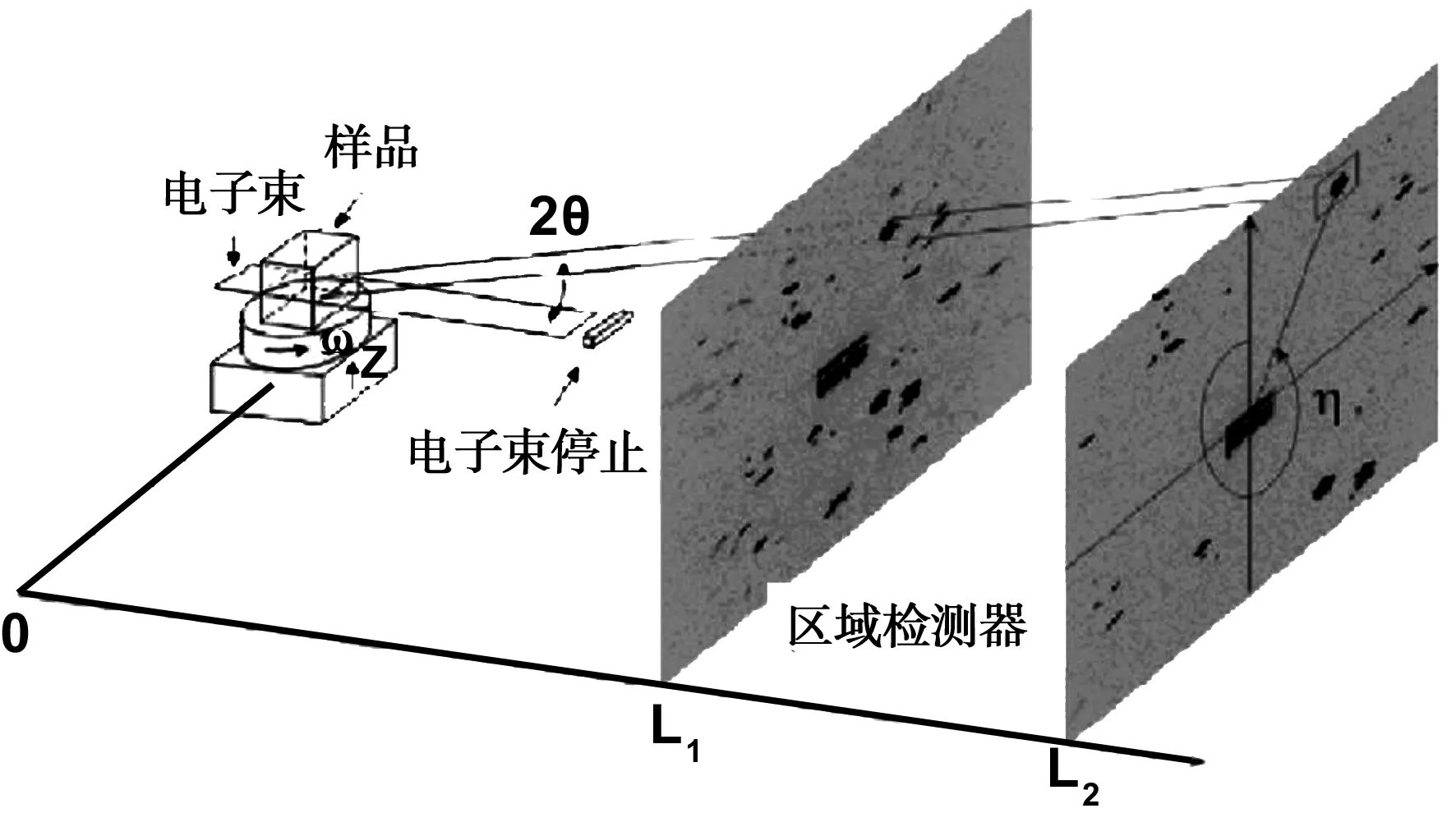

三維X射線衍射技術(three-dimensional diffraction of X-rays, 3D-XRD)又稱高能射線衍射技術(high-energy X-ray diffraction microscopy, HEDM),是一種新型的材料表征技術。該技術利用高強度的同步輻射X射線對材料內部微米級結構的衍射信息進行準確測量,同時因其無損的測量特點使其在三維表征技術中存在不可替代的地位。3D-XRD技術應用斷層掃描方式對實驗數據進行采集,通過獲得實驗樣品在三維空間尺度的晶體學取向、形貌與位置等信息,對三維晶粒進行數據重構。目前,擁有這項技術的實驗平臺有美國先進光子源(advance photon source, APS) 1-ID線站、日本spring-8 BL20XU線站、德國漢堡電子加速器(DESY) P07線站和上海光源(Shanghai synchrotron radiation facility, SSRF) BL13W1線站等[27]。

圖8 3D-XRD技術示意圖[27]Fig 8 Technical sketch of 3D-XRD[27]

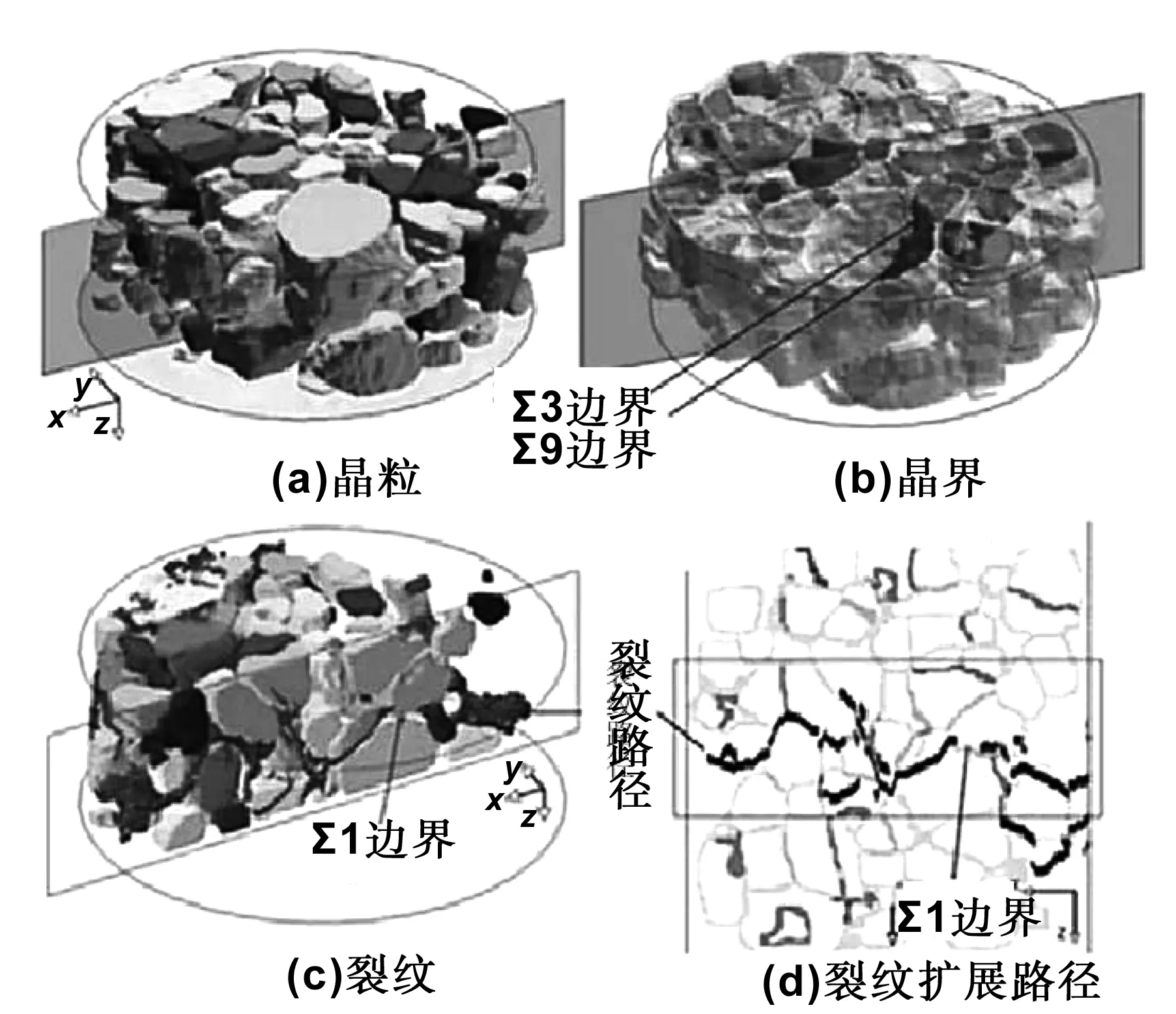

J.A.Dantzig等人[28]基于X射線衍射襯度成像技術(diffraction contrast tomography, DCT),通過對不銹鋼的晶粒形貌、晶體取向以及尺寸分布等信息進行三維表征,從微觀尺度研究了晶粒間裂紋的產生及其演變機制。荊濤等人[29]利用同步輻射X射線微觀組織掃描技術對不同工藝條件下的鑄態鎂合金微觀組織凝固過程進行了表征,得到α-Mg枝晶三維形貌;帥三三等人[30]利用3D-XRD技術對不同條件下鎂合金α-Mg枝晶進行了三維結構表征,深入分析導致枝晶生長多樣性的影響因素,并提出了多種枝晶生長理論模型。

圖9 3D-XRD表征的不銹鋼微觀組織[27]Fig 9 Microstructure of stainless steel characterized by 3D-XRD[27]

3.3 三維電子背散射衍射

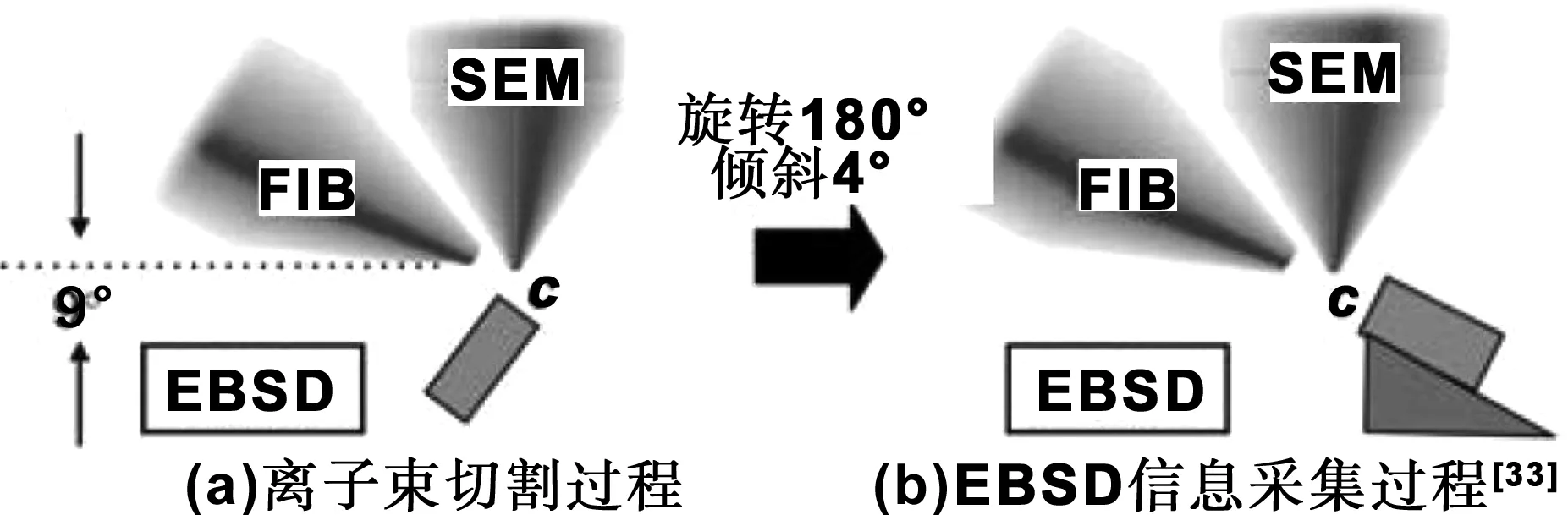

三維電子背散射衍射技術(three-dimensional electron backscattered diffraction,3D-EBSD)采用連續離子束切割和EBSD成像技術,獲得一系列2D-EBSD表征結果,再利用三維重構軟件將其重構,得到材料在三維空間的各種材料信息。圖10為3D-EBSD工作原理。其中圖10(a)為離子束切片過程,樣品c面與離子束平行,通過離子束不斷對其進行連續切割;圖10(b)為EBSD材料信息采集過程,離子束沒切割一層便對該層信息進行掃描與保存。3D-EBSD技術因其采用計算機控制離子束切割試樣,實驗可行性和準確性程度大大提高,并且不需要人工拋光、腐蝕試樣表面,很大程度的縮短了實驗周期,并且得益于EBSD在晶體取向(如:取向差、織構、歐拉角等)與晶粒形貌(如:晶粒尺寸、晶界、孿晶等)上的突出優勢,3D-EBSD廣泛應用于多晶材料在三維空間的微觀組織結構研究[31]。

該方法的主要步驟為[32]:

(1)試樣在夾持臺上轉到與水平方向成36°的位置;

(2)粒子束對試樣進行腐蝕、切割進而得到制備好的試樣表面;

(3)試樣轉到與水平方向成70°的位置,由掃描電鏡對特定區域進行EBSD觀察和數據收集;

(4)重新將試樣調整到粒子束制備試樣的位置,重復循環該過程;

(5)當試樣數據采集達到設定的觀察厚度,對所有數據進行提取并得到三維重構結果。

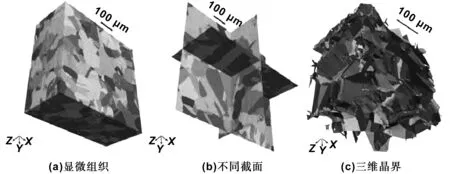

欒軍華等人[34]基于400張純鐵晶粒的二維截面組織圖,成功構建了包含晶粒拓撲變形、晶粒尺寸、晶粒取向及晶界取向差、晶界空間位向等多種信息的純鐵材料三維晶粒組織;王會珍等人[35]利用3D-EBSD技術,對高錳鋼晶粒組織形貌進行了三維分析,并對馬氏體慣習面進行深入觀察與研究;劉延光等人[36]通過連續截面法與電子背散射衍射技術結合,研究了316L不銹鋼的三維微觀形貌,重點對晶粒演化過程中晶粒數、平均晶粒尺寸及晶粒面數進行了統計與分析,得到其在三維空間的分布規律。

圖10 3D-EBSD工作原理[33]Fig 10 The working principle of 3D-EBSD[33]

圖11 316L不銹鋼3D-EBSD圖[36]Fig 11 316L stainless steel 3D-EBSD diagram[36]

3D-EBSD在國際上已經得到大家廣泛認可并使用,而這項技術對設備要求高且設備昂貴,因此在國內的應用還處于起步和發展階段,目前國內大多數研究學者仍然是采用系列截面法和EBSD技術相結合,還未達到真正意義上的3D-EBSD。

4 結 語

目前,三維仿真模擬及其表征技術,克服了傳統仿真與表征手段無法真實反映材料內部微觀組織結構及其演變過程的缺點,為準確揭示材料內部微觀組織結構與宏觀性能間的關系起到了不可替代的作用。雖然三維材料仿真與表征技術的發展至今已經較為成熟,但國內近年來關于利用三維仿真及其表征技術對材料在三維空間組織演變與材料微觀結構的研究鮮有報道,究其原因,主要是因為以下幾點問題有待解決:

(1)在三維仿真模擬中,需要使用計算機語言對其進行編程從而模擬材料在三維空間的微觀組織結構及其演化過程,因此工作量大、計算時間長,并且如何將材料的各項性能參數轉化為計算機可識別語言也是決定仿真結果是否準確的最為重要的因素之一,即理論模型的準確性與可行性。因此,在未來三維仿真模擬的發展過程中,應該更加注重算法的優化、模型的準確性與材料屬性及其工藝條件的考慮,比如鍛壓、焊接、軋制和鑄造等工藝過程的三維仿真模擬。

(2)在三維表征技術中,主要存在設備分辨率低、表征空間有限、實驗耗時長、設備昂貴導致其目前為止只是被少數研究學者所使用等問題。未來三維表征技術將主要圍繞分辨率的提高、表征空間范圍的增大與設備工作效率的提升以減少實驗時間等方面進一步發展。

(3)仿真模擬所對應的空間尺度為相對的,即定義單位空間的模擬尺度決定了整體模擬空間的大小,而表征技術對空間的定義是絕對的,即設備的分辨率與材料制備的大小共同決定了三維表征的空間大小,因此,如何讓模擬仿真更為準確的與表征技術相對應,讓兩者在分辨率與空間范圍內更好的對應,也是目前有待解決的一項難點之一。