基于MES的制絲過程質量管控的研究

童建星,王飛平,王 蓉,劉義龍,鄒欣延

(紅塔煙草(集團)有限責任公司 昭通卷煙廠,云南昭通657000)

煙草行業作為國民經濟的一個有機組成部分,當前經濟發展的新形勢下,用自動化、數字化、網絡化、智能化等新技術尋求突破,是卷煙行業提高自身綜合競爭力,應對市場挑戰的有效途徑和必然選擇。制造執行系統(Manufacturing Execution System)即MES 系統的建設能夠實現與各相關系統、底層自動化系統之間的集成,同時實現決策層、管理層、執行層之間縱向和部門之間橫向集成。

制絲是卷煙工藝流程的重要環節,其工藝加工水平的高低直接影響到卷煙產品內在質量的穩定與提高;而制絲作為流水化作業,只有管控好每個工序、每個環節、每個指標,確保制絲過程質量受控、可控,對保證卷煙產品風格的穩定性及生產過程中的產、質、耗起到至關重要的作用。質量過程控制作為MES 的重要組成部分,將生產現場實時數據采集、過程質量管控、SPC 統計分析等這些功能進行了深度融合。本文以昭通卷煙廠制絲過程質量管控為研究對象,對基于MES 系統下制絲過程質量在線管理進行研究,形成從工廠產品標準體系發布、檢驗計劃輸出、質量業務流程的執行、執行流程監控、問題事件評估分析和改進的一個閉環的質量管理體系。

1 基于MES 系統的在線質量管理的系統需求

MES 系統質量模塊在制絲過程質量管控的應用,必需具備質量標準管理、在線質量控制、質量數據采集、質量統計分析、質量追蹤等功能;工藝質量管理通過在生產全過程中,具備質量標準管理質量進行檢驗與考核,并對生產過程中的各個階段進行監控,及時發現過程異常,及時報警,以便生產管理人員及時采取措施保證過程質量穩定,最終實現保證產品質量指標達到產品規范的要求,因此,MES 系統制絲過程質量管理應實現如下幾個功能目標:

(1)實時、動態性需求;生產過程工藝參數監控以工藝標準及過程工藝參數為基礎,通過實時工藝參數及設備控制參數與工藝標準數據比對,用統計分析等手段,實時反映制絲線各工序執行標準的規范情況。

(2)過程質量檢驗應包括系統的自動檢測數據和離線檢測數據,生產過程中檢驗數據應直接采用過程控制系統采集后生成的數據和離線檢測儀器的檢驗數據。

(3)可視化需求;實時采集的大量的過程數據枯燥又難以理解。MES 系統通過對數據的分析與處理,可形成生產、設備、質量等多維度的報表,并借助信息技術,按照我們過程質量鑒定判定標準,通過分布圖、趨勢圖等不同展現形式,在電腦終端及看板上直觀、形象的可視化展現,將各工序工藝參數之間內在的聯系直觀表現出來,有助于及時而清晰的發現生產缺陷和生產隱患,發現規律及趨勢性問題,從而進行針對性的管控。

(4)交互性的需求。在原來的質量管控中,質量管理人員總是被動的、滯后的接受單方面信息,質量管理者難以交互的方式管控生產過程數據及過程加工質量。系統以過程控制系統的實時數據和離線檢測的檢驗數據為基礎,通過SPC 分析進行過程質量統計與分析,有利于提升產品質量。

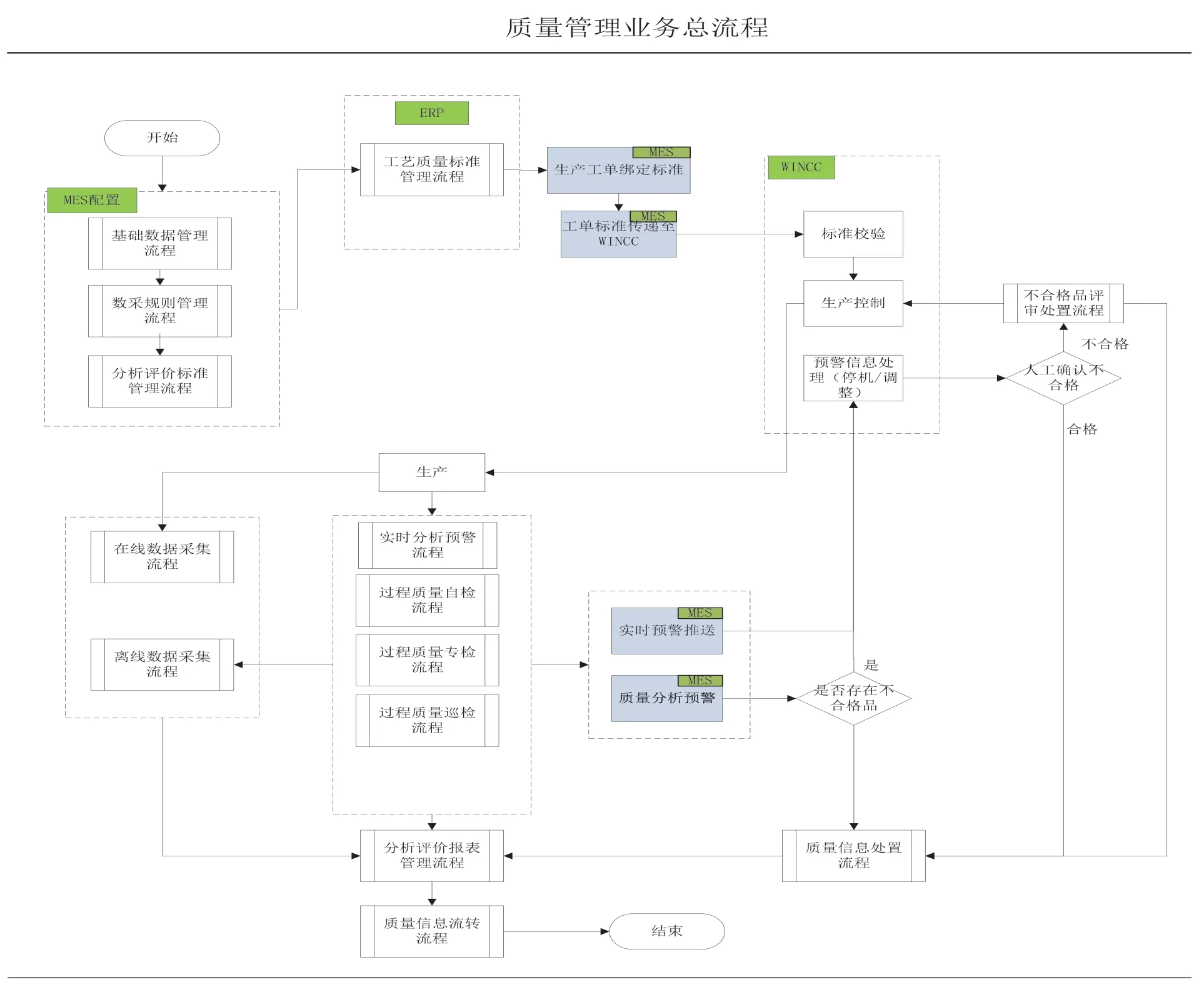

2 對制絲過程質量的管控流程

(1)根據制絲生產工藝流程,結合制絲數據采集,我們建立基于MES 系統的制絲在線質量管理流程,如下圖所示。

圖1 質量管理流程圖

(2)建立離線質量檢驗功能模塊;實際生產中,存在不能實現在線采集的數據,只能通過離線采集的方式,質檢室溫濕度檢測數據需要通過人工整理并錄入至MES 系統;物料含水率、溫度、結構類檢測數據需要自動采集進入MES 系統。

(3)建立質量分析功能模塊。在此功能模塊中,通過對生產過程中MES 系統累積了海量的過程質量數據,對海量數據的分析,建立質量預測和質量預警分析模型。

3 在線質量過程管理的研究

(1)采用模型驅動技術。在前端打通客戶真實需求之間的接口,利用靈活的建模技術,通過對工藝技術標準的模型化、標準化、程序化,為生產過程嚴格執行工藝技術標準提供支撐與保障,并通過模型驅動的辦法來管理整個生產過程。

圖2 工藝標準建模圖

(2)通過建立制絲質量判定標準管理,加強過程質量管控。根據批次號、牌號的變化,自動生成批次質量鑒定判定檢驗請求,并通過KPI 數據反饋及自動采集數據形成批次鑒定判定報告,并建立相應在線質量管理流程,形成閉環的質量管理體系

圖3 批次質量鑒定判定圖

如果系統自動生成的評價結果出現不合格的情況,建立了相應的鑒定判定流程。

圖4 過程質量判定鑒定流程圖

(3)實現透明可視化管理;通過電腦終端或者看板對生產動態數據的實時監視,可以直接顯示制絲線生產過程的生產進度、在制品的質量及設備運行狀況。

圖5 生產過程物料實時控制狀態圖

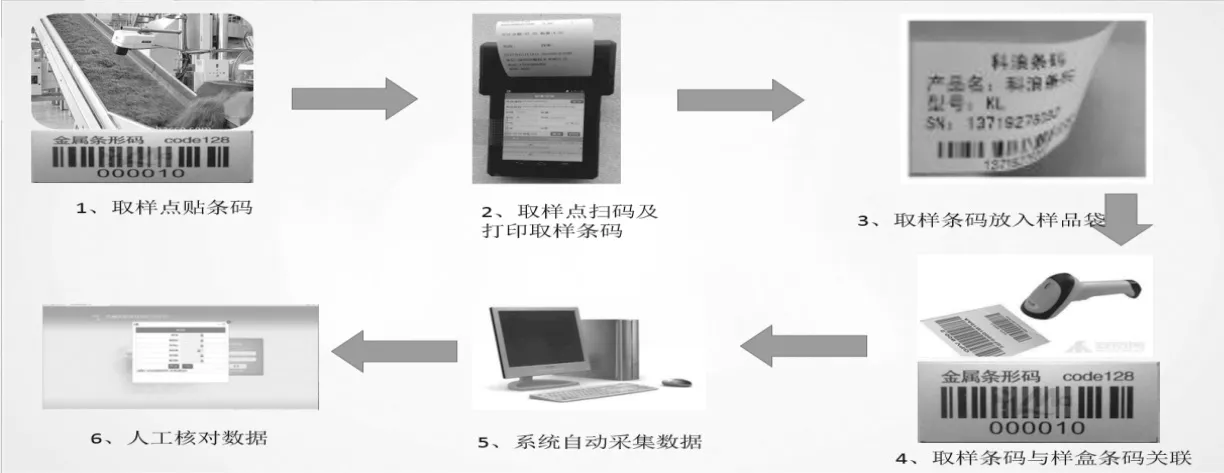

(4)利用移動測量設備,將質檢人員現場檢測的數據發送數字信號,與電腦相連,將數據實時通過企業內部網上傳到MES 系統,完成從生產現場的數據檢測采集工作,實現檢驗人員只需要核對數據即可,提高了工作效率,減少手工錄入帶來的誤差。

圖6 現場數據檢測采集流程圖

(5)利用實時數據庫技術,采集了生產過程中的各個工序的工藝參數及設備參數的監控點,實現了生產過程動態數據的實時采集、監控與統計分析,實現了對每一道工序、每一批料的質量過程實時監控,每一項指標從非穩態到穩態均能更加全面真實地呈現出來,使生產過程質量管理更科學,組織更合理,決策更及時。

(6)利用實時數據庫技術,實現了實時數據的海量存儲和應用;通過聯機分析實時生產數據,在工藝管理模型內建立實時預警模型,系統對異常點能夠做到追蹤溯源;當需要管控的指標值超出下達標準的上、下限時,系統會出現數據變紅的預警提示,實現過程質量實時監測預警,避免了質量考核過程人為因素干擾。

圖8 工藝參數實時監測預警狀態圖

(7)通過對實時數據深度挖掘應用,對產品質量實現多維度分析與展現;比如我們下發的工藝標準中,每個工序都含有需要管控的多個工藝及設備控制參數,通過對工序加工工藝質量參數及設備參數的關聯線性回歸分析,發現加工參數規律及趨勢性問題,有利于提升產品質量,提高質量風險管控水平。

圖9 過程質量多維相關性分析圖

(8)建立制絲線過程能力短期及長期評價體系,可以客觀量化生產過程的單批次及總體的加工能力;比如在2020年一季度制絲西格瑪水平只有4.21,我們針對過程能力較弱的工序進行技術攻關,且對過程能力較弱的工序進行改進,二季度制絲西格瑪水平提升到4.26,結果表明對生產過程能力的改善有明顯效果。而通過構建過程能力短期及長期評價體系,可以不斷提高各關鍵工序過程控制水平,最終提高制絲線西格瑪水平。因此,建立制絲線過程能力短期及長期評價體系,以實現對生產過程管控創新,這對企業開展生產過程綜合質量保證能力的評價及各工序過程質量改善都有著十分重要的意義。

圖10 制絲過程能力評價圖

4 結語

本文介紹了MES 系統的概念以及其特點,并且通過對MES 系統各個控制及分析工具的應用,實現對制絲線整個生產全過程進行實時的質量監控,實現閉環質量管控體系;因此,建立工廠層面的質量信息監控平臺和面向管理決策層的質量數據中心和信息展示平臺,促進數據的有效利用,實現生產過程透明化、生產數據可視化、生產決策智能化,從而實現了工廠的精細化、均質化、信息化管理,提高了產品的質量和生產效率,全面提升工廠在卷煙行業內的綜合競爭力。