脈沖激光在多層超薄材料密封焊接中的應(yīng)用

喻立川

(重慶四聯(lián)測控技術(shù)有限公司 重慶市 401121)

焊接技術(shù)是應(yīng)用廣泛的材料連接技術(shù),常用的焊接方式有,氬弧焊、二氧化碳保護(hù)焊、氧氣-乙炔焊、激光焊接、等離子焊接、電子束焊接等。熔焊是在焊接過程中將工件接口加熱至熔化狀態(tài),不加壓力完成焊接的方法。熔焊時,熱源將待焊兩工件接口處迅速加熱熔化,形成熔池。熔池隨熱源向前移動,冷卻后形成連續(xù)焊縫而將兩工件連接成為一體。世界上第1 臺激光器誕生于1960年,我國于1961年研制出第1 臺激光器。40 多年來,激光技術(shù)與應(yīng)用發(fā)展迅猛,已與多個學(xué)科相結(jié)合形成多個應(yīng)用技術(shù)[1]~[3]。目前,激光焊接以其高效快捷、焊縫外形美觀、焊接質(zhì)量可靠,尤其是焊接時的低熱輸入、熔池小、熱影響區(qū)小等特點(diǎn)[4]~[6]使得其很快被市場所接受。

在儀器儀表行業(yè),存在著超薄、多層材料穿透焊接的情況,由于有密封性要求,之前多采用真空EBW 焊接的方式進(jìn)行,EWB 有其獨(dú)特的優(yōu)勢,如能量密度高、焊接深寬比大、焊接區(qū)域變形小、組織性能好、易于實(shí)現(xiàn)自動控制化等優(yōu)點(diǎn)[7~8]。但是,由于EBW有真空系統(tǒng)存在,其效率與激光焊接相比相對較低,同時,其熱影響同激光焊接相比明顯偏大。近年來,激光焊接技術(shù)已發(fā)展成為相對成熟的技術(shù),不過激光焊接也有其本身的缺點(diǎn),如:焊接定位精度要求高[9]、脈沖激光本身能量波動范圍大、深寬比不如EBW 焊接,由于這些原因存在,激光焊接的研究多集中在拼接焊、有一定厚度的搭接焊、穿透焊接上。為此,本文對脈沖激光焊接的應(yīng)用做了研究,焊接的方式為3 層疊焊,最薄材料的厚度小于0.08mm,焊接材料均為316L 不銹鋼。

1 焊接實(shí)驗(yàn)

1.1 焊接工藝

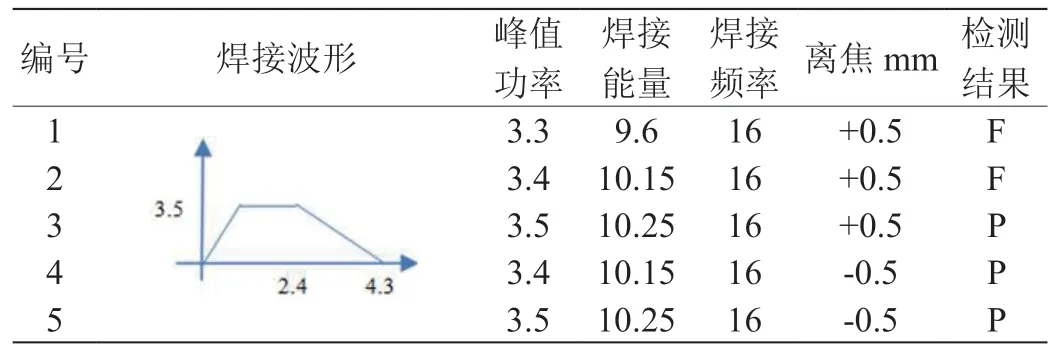

焊接試驗(yàn)選用的激光型號為HWLW300A,該機(jī)的主要參數(shù)有,最大功率300W,激光波長1064nm,單脈沖最大能量80J,單脈沖寬度0.5ms-20ms,脈沖頻率1-200Hz,多種波形可選,帶能量負(fù)反饋系統(tǒng)。本文根據(jù)實(shí)際要求設(shè)定了如圖1 的焊接目標(biāo)及要求。

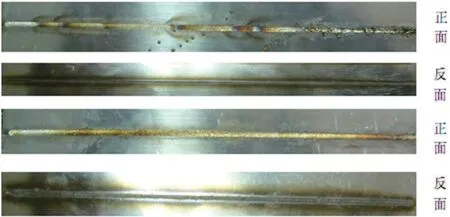

為了節(jié)約試樣的次數(shù),先做熔深1mm 左右的穿透焊接以確定大致的焊接能量范圍。圖2 為1mm 不銹鋼板穿透焊接的照片。由此,確定了焊接的單點(diǎn)峰值功率大于3.3Kw。

1.2 樣件焊接

以3.3KW 為參照,進(jìn)行了工藝參數(shù)設(shè)定。表1 為焊接參數(shù)及檢測結(jié)果表,表1 中的焊接波形縱坐標(biāo)為KW,橫坐標(biāo)為ms(毫秒),峰值功率單位為KW,焊接能量單位為J,頻率單位為Hz,檢測結(jié)果F 表示失敗,P 表示通過,檢測所采用的設(shè)備為XL300 氦質(zhì)譜檢漏儀,要求漏率小于10-10Pa m3/s。從焊接結(jié)果來看,焊接峰值在3.5Kw,焊接能量在10.2J 左右可以獲得較好的焊接結(jié)果。如果采用負(fù)離焦方式,峰值功率為3.4Kw 時,即可達(dá)到焊接要求。實(shí)驗(yàn)完成了激光焊接替代EBW 焊接的工藝摸索,實(shí)際生產(chǎn)效率由原來150s/件提升至50s/件。在摸索實(shí)驗(yàn)中,采用了矩形、大脈寬、窄脈寬等波形進(jìn)行焊接,為什么選取表格中的波形進(jìn)行焊接,后面有詳細(xì)論述。

表1:焊接參數(shù)及檢測結(jié)果表

圖1:焊接目標(biāo)及要求

圖2:穿透焊接照片

2 實(shí)驗(yàn)結(jié)果及分析

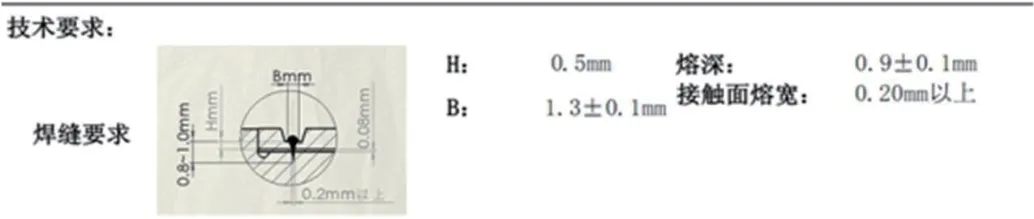

2.1 焊接成品展示

焊接成品照片見圖3。從照片上可以看出,焊縫均勻、無飛濺、外觀呈銀白色,焊接外觀良好,可以滿足成品質(zhì)量要求。

2.2 焊縫形貌分析及焊接樣品展示

圖3:焊接成品

圖4:8 點(diǎn)采樣位置示意圖

圖5:8 點(diǎn)熔深照片

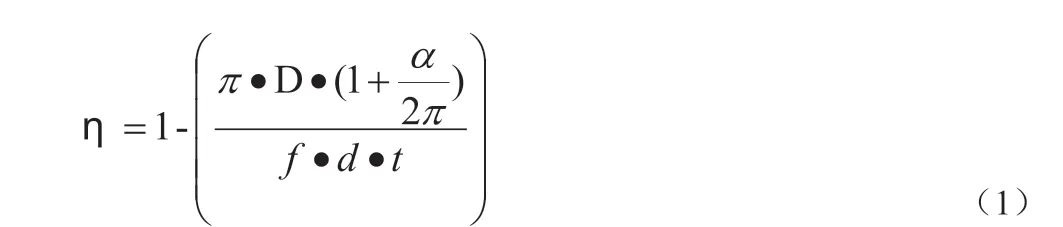

采用的脈沖激光進(jìn)行焊接,要實(shí)現(xiàn)密封焊接要滿足兩個條件:一個條件是,焊接的單點(diǎn)熔深要達(dá)到要求;另一個條件是,焊斑的重疊率需要達(dá)到一定的要求,重疊率跟光斑的大小、焊接頻率和工件焊接直徑上的線速度有關(guān)系,考慮了這些因素,在本項(xiàng)目的焊接上采用的重疊率大于85%以上。重疊率的計(jì)算公式見公式(1)。

為了觀察整個焊點(diǎn)的深度變化,我們以熔深為0.86mm 的取樣塊為樣本,取了8 個點(diǎn),每點(diǎn)間的距離約為0.1mm,分別測量了它們的熔深,取樣的位置見圖4,這八個點(diǎn)不同切面處的熔深照片見圖5。從熔深情況來看,這8 個點(diǎn)中熔深最深處為0.86mm,最低處為0.82mm,最低熔深也是滿足要求的。

2.3 焊縫組織分析

焊接完成后對試件做了金相分析,檢測依據(jù)GB/T231.1-2009、GB/T13298-1991,GB/T13305-1991、GB/T6394-2002,GB/T10561-2005 的相關(guān)規(guī)定。檢測結(jié)果顯示,原理熔合線附近的基材奧氏體晶粒度在為2.0,接近熔合線的地方奧氏體晶粒度為4.5,在熔合的中間區(qū)域奧氏體晶粒度為7.0。由此結(jié)果表明,在激光焊接熔融及再結(jié)晶過程晶粒呈細(xì)化的趨勢。金相組織分析見圖6。

3 焊接實(shí)驗(yàn)分析

3.1 焊接缺陷

脈沖激光進(jìn)行密封焊接會存在以下幾種典型的缺陷,如塌陷、氣孔、焊斑稀疏、燒蝕、深度不夠等,塌陷是指焊接后焊縫區(qū)域形成的凹坑,該凹坑在一定程度上會降低焊縫的深度,降低被熔接部件外觀質(zhì)量。氣孔也是常見缺陷之一,形成氣孔的因素有很多,如,焊接材料所包含的雜質(zhì)、吹氣方式、焊接工藝參數(shù)等,氣孔是熔接過程中對密封焊接質(zhì)量影響最大的一類缺陷。在現(xiàn)代焊接技術(shù)分析中認(rèn)為,等離子體的控制是引起氣孔缺陷的主要因素[10]。在奧氏體材料的焊接中,由于用氮?dú)膺M(jìn)行氣體保護(hù),在吹氣的過程中,保護(hù)氣體會卷入焊接熔池中[11]。焊斑稀疏則主要與焊斑的重疊率有關(guān),根據(jù)轉(zhuǎn)速、焊斑大小、脈沖頻率的匹配則可以確定焊斑的重疊率,結(jié)合熔深的考慮,焊斑的重疊率要求達(dá)到85%以上。燒蝕也是在含有薄型材料的焊接時會出現(xiàn)的缺陷。因此,對于該類材料的焊接需要保證結(jié)合面的嚴(yán)密貼合。如圖7 所示,焊接的缺陷主要集中在氣孔、燒蝕及表面塌陷和飛濺上,由于中間所夾的膜片只有0.08mm,這樣的缺陷對于焊接后工件的氣密性來說是致命的。

3.2 解決焊接缺陷的方法

為了解決前面提到的焊接缺陷問題,我們采取了以下措施,這些措施的綜合運(yùn)用才能獲得理想的焊接質(zhì)量:

3.2.1 大能量、窄脈沖寬的焊接

圖6:金相組織分析

圖7:焊接缺陷照片

采用窄脈寬、大能量進(jìn)行焊接,總功率相同的情況下,窄脈沖更容易獲得更深的熔深,因?yàn)檎}寬有更集中的能量密度。試驗(yàn)證明,在選用窄脈寬的情況下,焊接功率在180w 左右就可以獲得0.9mm 左右的焊接深度。

3.2.2 波形的調(diào)整

對于小功率焊接來說,波形有很多種,目前大多的設(shè)備已經(jīng)提供了波形選擇。脈沖焊接的波形選擇也是關(guān)鍵因素之一,脈沖激光進(jìn)行金屬零部件焊接往往存在高的反射率,60%~90%的能量都會在初期被反射而損耗掉。因?yàn)檫@種反射的存在,一般情況下會選擇帶有前置尖峰的波形進(jìn)行焊接[12]。但是在傳感器焊接領(lǐng)域,對焊接質(zhì)量有較高的要求,由于帶有前置尖峰的激光波形在焊接初期能量較大,會在被焊接表面形成深坑或者產(chǎn)生較明顯的飛濺。經(jīng)過工藝摸索,將波形最終設(shè)定為梯形波。在焊接實(shí)驗(yàn)過程中選擇過的波形見圖8。

試驗(yàn)證明,對于薄型材料的密封疊焊,采用大能量窄脈寬的梯形波進(jìn)行焊接比較適宜。

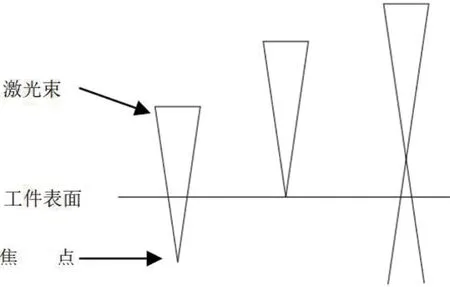

3.2.3 離焦方式

在激光焊接中,焦點(diǎn)處能量最為集中,如果焊接在焦點(diǎn)處完成的話,往往會激起工件表面金屬顆粒的飛濺,因而要得到良好的焊接表面,在激光焊接中離焦(偏離焦點(diǎn)處焊接)就成了一個普遍的情況。圖9 是離焦示意圖。通常說來,一定焊接功率、一定離焦量的情況下,負(fù)離焦比正離焦更能夠獲得深的熔深,同時,焊縫的形貌也與離焦情況有關(guān)。

圖8:焊接波形圖

圖9:離焦示意圖

圖10:正、負(fù)離焦下的熔深照片

圖11:紫銅和304 不銹鋼壓頭

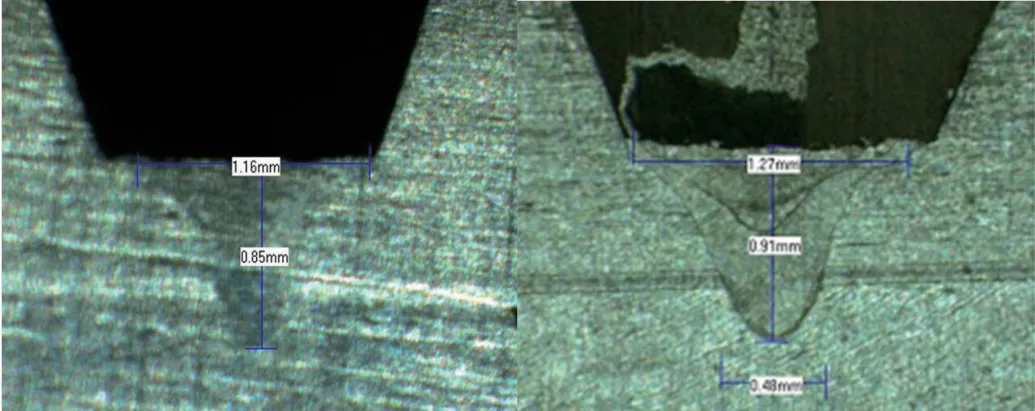

圖10 為正負(fù)離焦情況下的焊縫形貌圖。在圖中,正離焦情況下獲得的熔深為0.85mm 而在負(fù)離焦的情況下獲得的熔深為0.91mm,在離焦的情況下均未發(fā)現(xiàn)明顯的飛濺情況。

通過a,b,c 三種措施的采用,解決了焊接飛濺、深度一致性不好、氣孔、表面塌陷等缺陷問題。

3.2.4 夾具的改變

為了盡量消除焊接的熱影響,對壓頭材料也做了對比,紫銅壓頭比不銹鋼壓頭有更好的熱傳遞作用。為了保證超薄材料不會出現(xiàn)燒蝕現(xiàn)象,要求被焊接材料緊密貼合,并且有足夠的壓緊力。在本文中,采用M12 壓緊螺釘壓緊,擰緊力矩為20N.m,實(shí)測壓緊力為677kgf。圖11 為紫銅和304 不銹鋼壓頭的照片。

通過對壓頭的調(diào)整和壓力力矩的規(guī)定,解決了超薄膜片與基底不能緊密貼合的問題,解決了焊接過程中膜片燒蝕的問題。

4 結(jié)語

本文利用中小功率脈沖激光器實(shí)現(xiàn)了多層材料的密封性焊接,焊接母材最薄處僅0.08mm 厚,焊接過程中解決了焊接氣孔、塌陷、飛濺、材料燒蝕、密封不良等焊接問題。利用中小功率脈沖激光器實(shí)現(xiàn)了0.9mm 左右熔深的焊接,可以進(jìn)行大批量生產(chǎn)。用激光焊接工藝替代EBW 焊接工藝,實(shí)現(xiàn)了多層材料重疊焊接,其密封性可以達(dá)到10-10Pa m3/s,同時,生產(chǎn)效率由150s/件提升至50s/件,生產(chǎn)效率最大提升了3 倍,降低了設(shè)備的采購成本及維護(hù)成本,有較明顯的經(jīng)濟(jì)意義。