基于工業機器人的3C產品柔性生產線電氣系統設計*

陳 芳

基于工業機器人的3C產品柔性生產線電氣系統設計*

陳 芳

(深圳職業技術學院 機電工程學院,廣東 深圳 518055)

在自動化生產線中使用6自由度工業機器人能大大增強產線的通用性和適用性.本文基于手機、鼠標和小車3種典型3C產品的裝配和裝盒工藝,闡述了產品自動生產線的總體方案,給出了系統硬件設計與選型.設計了系統軟件架構,分析了單工作站PLC程序設計思路和機器人程序流程圖.軟件測試結果表明,整條產線能在單機和聯機模式下適應多種典型產品的裝配裝盒工藝,有效地提高了設備利用率.

工業機器人;柔性生產線;3C產品;可編程邏輯控制器

“工業4.0”、“中國制造2025”和工業互聯網等已成為社會廣泛熱議的話題[1].未來工廠的趨勢是從需求出發,智慧制造,因此工廠自動化生產線對于系統產出產品的可變性和工藝的多樣性提出了更高的要求.而柔性自動化生產線能夠最大限度地提高設備的利用率,為產品的生產提供相對穩定的生產能力和較強的應變能力[2].工業機器人作為一種工業領域的多自由度和多關節的機械手,在生產線中可以取代人去做單一、頻繁以及環境惡劣的工作.把工業機器人應用到柔性生產線中可以大大地提升工業的產量和效率,并且提高產品的質量[3].本文主要探討基于工業機器人的多種典型產品柔性自動生產線的電氣系統設計.

1 3C產品柔性生產線總體方案

1.1 3C產品工藝要求

該產線要求能適應多品種小批量生產,系統可以應用手機、鼠標和小車3種典型3C產品生產裝配和裝盒入庫作業,這3種產品的裝配及裝盒工藝分別如下:

1)手機工藝順序:打磨手機底殼+安裝手機鍵盤+安裝手機屏幕+安裝手機上蓋+手機成品入盒+手機成品盒加蓋.

2)鼠標工藝順序:打磨鼠標底殼+安裝鼠標電池+安裝鼠標上蓋+安裝鼠標無線接收器+鼠標成品入盒+鼠標成品盒加蓋.

3)小車工藝順序:打磨小車車體+安裝小車前窗+安裝小車頂窗+安裝小車后窗+小車成品入盒+小車成品盒加蓋.

產品的零件和裝配件如圖1所示.

圖1 產品零件圖

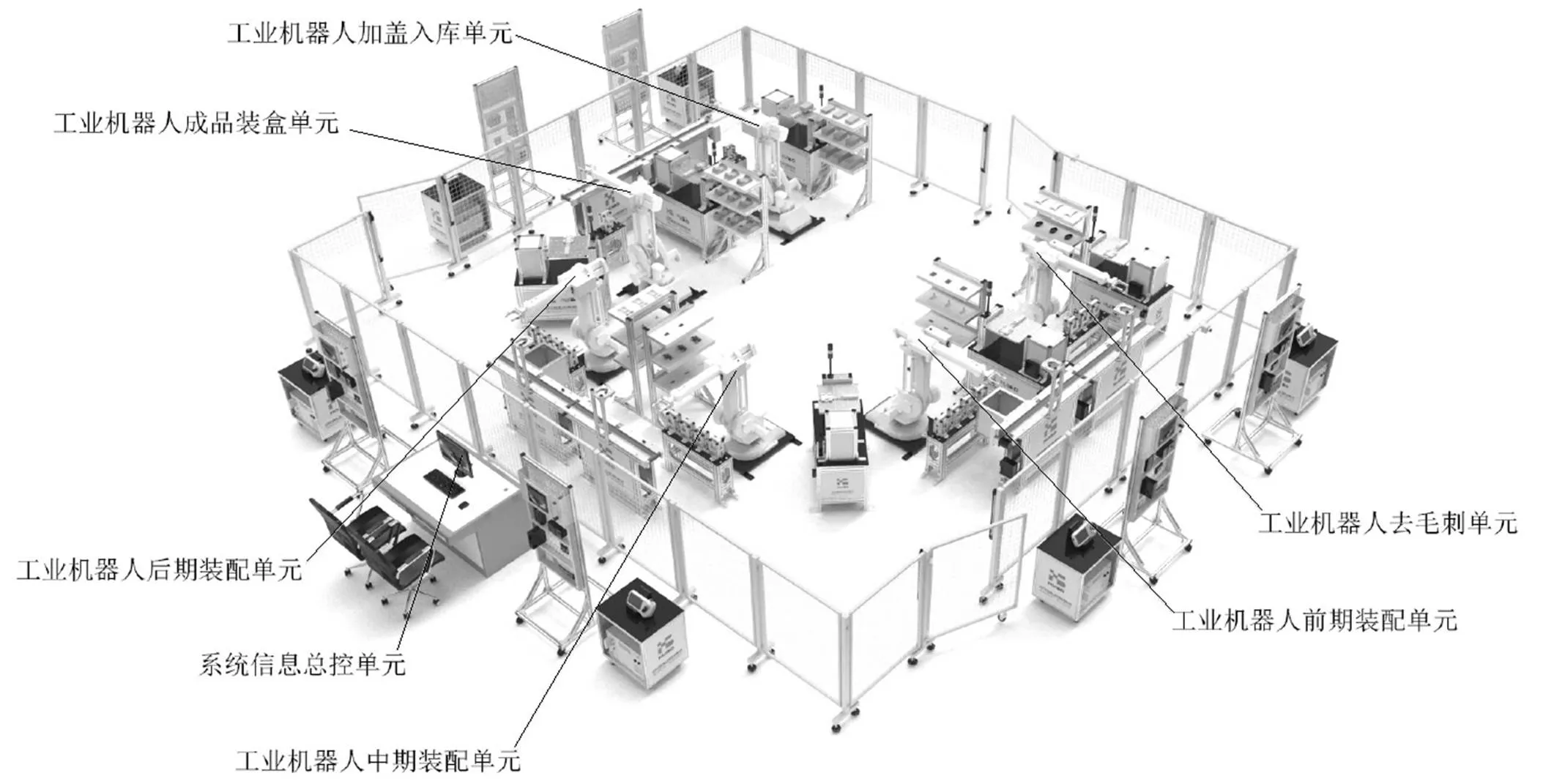

1.2 系統總體方案

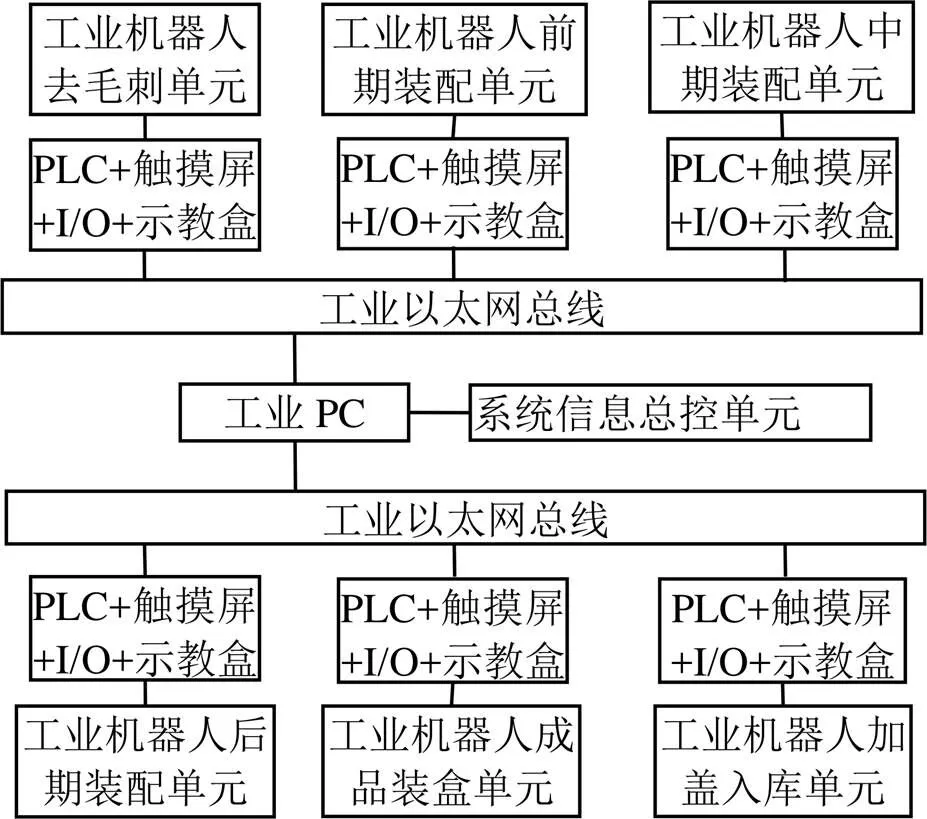

分析以上3種典型3C產品裝配和裝盒的工藝過程,提取其3種工藝流程的共性,每種產品其完整的過程都包含以下6個工藝步驟,分別為:打磨,前期裝配,中期裝配,后期裝配,成品裝盒,加蓋入庫.整個系統總體方案組成如圖2所示.

整個系統由6個子單元和1個系統信息總控單元組成,按照工藝流程,每個子單元完成一個獨立的工藝步驟.每個子單元既能單獨運行,也能在系統信息總控單元發出總控指令的情況下6個子單元聯機按順序自動運行.

系統信息總控單元通過工業以太網與總線進行各單元集成作業,系統通過工業總線和TCP/IP協議讓總控單元與各子單元聯網[4].

圖2 系統總體方案圖

2 子單元組成與運行

2.1 子單元設備組成

系統由1個系統信息總控單元和6個子單元組成.其中6個子單元的硬件組成大同小異,基本組成一樣.現在以第一個單元即工業機器人打磨單元為例說明子單元的設備組成和功能.

工業機器人打磨單元由工業機器人、機器人快換工具、立體倉庫、伺服旋轉變位機與夾具、皮帶輸送機、單元PLC電氣控制系統等部分組成.工業機器人采用ABB IRB 1410 型號的六軸串聯機器人,結構堅固可靠,工作范圍大,在弧焊、物料搬運和過程應用領域歷經考驗[5].

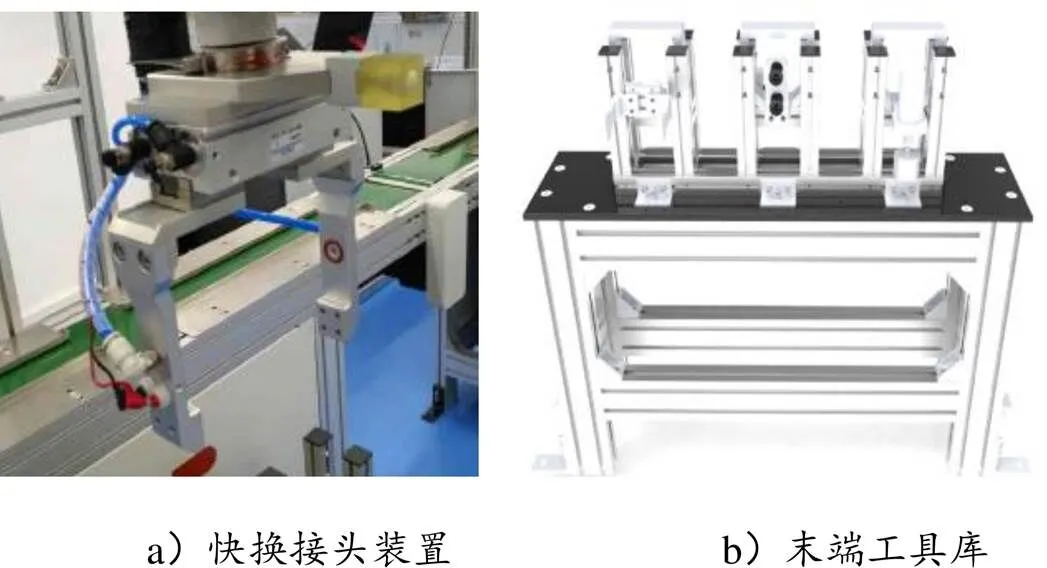

機器人快換接頭裝置采用氣立可滑軌氣缸驅動,可夾持其他多種末端工具,如圖3所示.快換工具使機器人的應用更具柔性,增強了生產線自動化程序[6].

圖3 快換接頭裝置和末端工具

單元配有3層3列共9個倉位,分別用于放置手機底殼、鼠標底殼、小車車體等作業工件.每個倉位均安裝有定位裝置,采用防呆設計,避免工件放置錯誤.

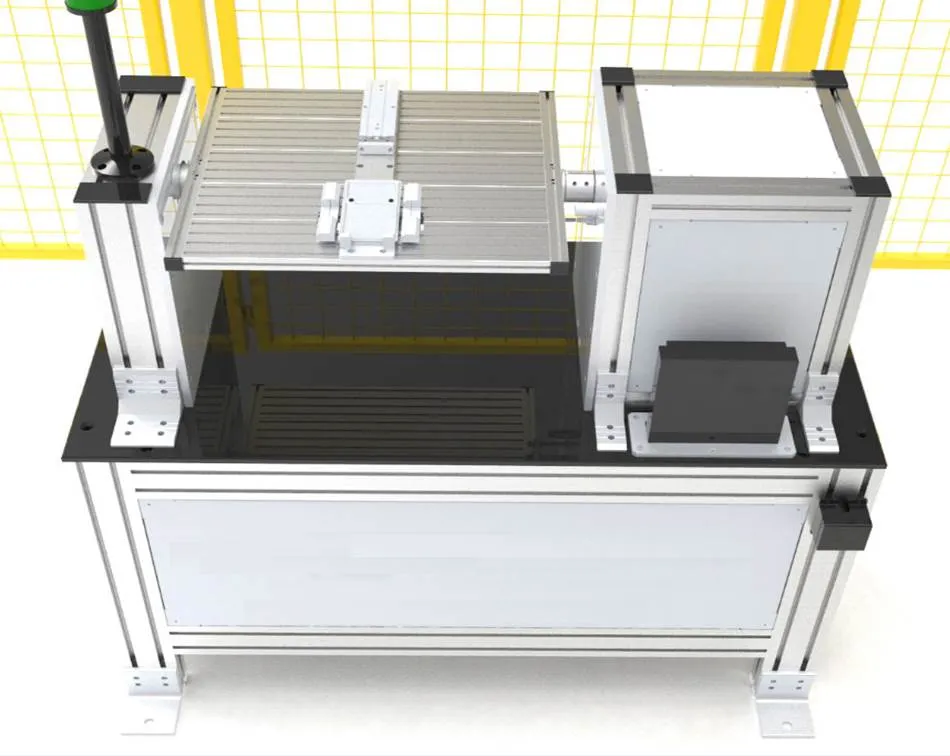

為方便機器人裝配位置理想,每個單元都有一套伺服旋轉變位機[7],如圖4所示.變位機采用交流伺服電機驅動,采用NRV30-50蝸輪蝸桿減速器傳動.旋轉平臺上部安裝氣動夾具,并安裝接近傳感器限制旋轉行程.

圖4 伺服變位機

整個系統設計有3條皮帶輸送機,用于單元之間輸送系統作業工件.第1和2單元,3和4單元,5和6單元之間分別有1條.皮帶輸送機由金屬支架、皮帶、輥筒、電機與減速器等組成,采用單相交流電機驅動電子調速.每個單元具有1個開放式網孔板電氣控制柜與PLC電氣控制系統,PLC控制系統采用西門子S7-1200,人機界面采用西門子KTP1000操作控制.

2.2 子單元運行流程

基于以上硬件組成,6個子單元協同配合實現完整裝配和裝盒工藝.以手機產品為例,其工作流程如下:

1)工業機器人打磨單元:系統開始運行,工業機器人移至工具庫使用快換工具裝置自動夾持雙吸盤末端快換工具,然后移至鋁合金立體倉庫內吸取手機底殼,定位放置于伺服旋轉變位機氣動夾具內,工業機器人至快換工具庫處更換為打磨末端快換工具,伺服旋轉變位機旋轉至合適角度,配合工業機器人進行打磨作業.打磨作業完成后,伺服旋轉變位機回零停止,工業機器人至快換工具庫處更換為雙吸盤末端快換工具,吸取變位機上的手機底殼,搬運放置于皮帶輸送機上,皮帶輸送機開始運行,為前期裝配工作站作業做準備.

2)工業機器人前期裝配單元:當傳送帶上的工件到位后,工業機器人自動夾持吸盤末端快換工具,到傳送帶末端拾取打磨好的手機底座并且定位放置于伺服旋轉變位機氣動夾具內.然后工業機器人再更換為涂膠末端快換工具,變位機旋轉,配合工業機器人完成涂膠作業,工業機器人再更換為吸盤末端快換工具,吸取立體倉庫內手機按鍵,搬運至伺服旋轉變位機的手機底座處,與手機底座進行裝配.裝配作業完成,工業機器人換成手爪末端快換工具抓取裝配好按鍵的手機底座定位至下一個工作站的變位機上.

3)工業機器人中期裝配單元:當變位機上工件到位后,工業機器人換至涂膠末端快換工具,變位機旋轉到位,配合機器人完成涂膠作業;然后工業機器人換至吸盤末端快換工具吸取立體倉庫內的手機屏幕,搬運至變位機上,與手機底座進行裝配.然后工業機器人再換至手爪末端快換工具,抓取裝配好手機屏幕的手機底座并放置到傳送帶上,傳送帶啟動運行,為后期裝配工作站做準備.

4)工業機器人后期裝配單元:當傳送帶工件到位后,工業機器人選取手爪末端快換工具,抓取安裝好按鍵和屏幕的手機底座定位到變位機上,然后再更換涂膠末端快換工具,變位機旋轉到位配合機器人完成涂膠,然后工業機器人再更換手爪末端快換工具抓取立體倉庫內的手機上蓋,并定位至變位機上與手機底座進行裝配.

5)工業機器人成品裝盒單元:工業機器人直接使用快換連接頭抓取立體倉庫內的成品盒定位至變位機上.然后換取手爪末端快換工具,并抓取后期裝配單元變位機上裝配好的手機,并移至成品裝盒單元變位機上的成品盒內.工業機器人將手爪末端快換工具還回工具庫,直接用快換連接頭將變位機上的成品盒抓取定位至傳送帶上,傳送帶啟動,為成品盒加蓋工作站做準備.

6)工業機器人成品盒加蓋入庫單元:工業機器人使用快換連接頭抓取傳送帶上的成品盒,并定位至變位機上的氣動夾具內,然后更換吸盤末端快換工具從立體倉庫內拾取成品盒蓋,并定位至變位機為成品盒完成加蓋.最后機器人將末端工具還至工具庫,使用快換連接頭抓取加蓋后的成品盒移至倉庫對應位置.至此,整個手機裝配裝盒流程結束.

鼠標和小車的裝配生產流程與手機類似,這里不再贅述.

3 系統軟件設計

3.1 系統組織結構

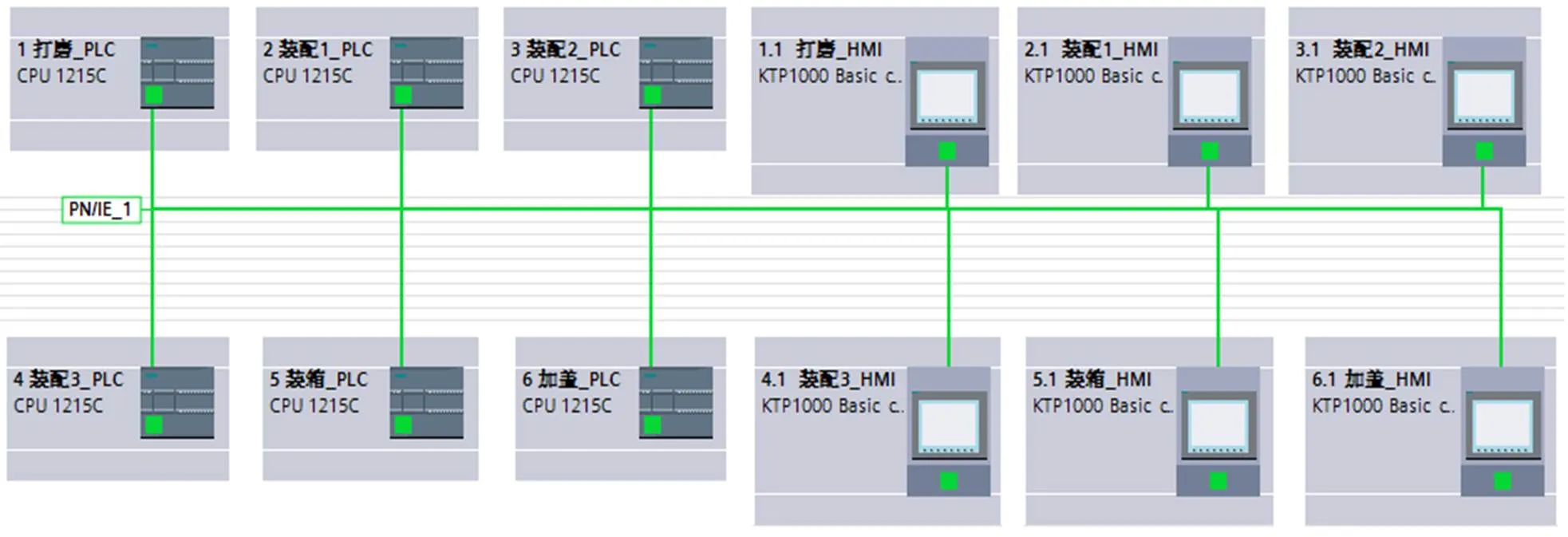

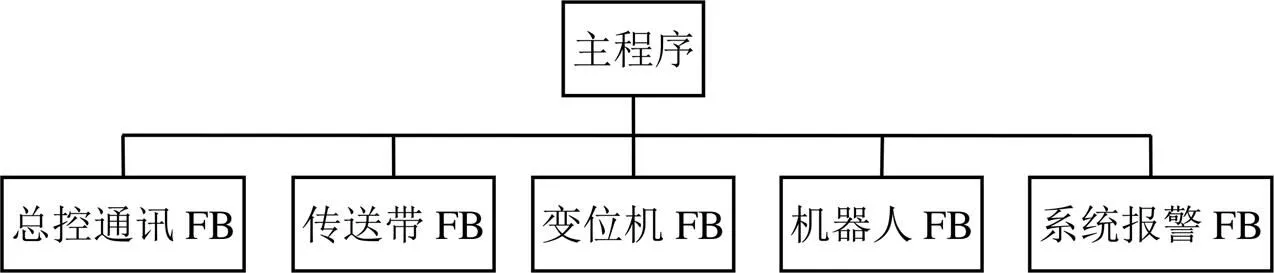

整個軟件系統由1個總控單元和6個工藝子單元組成.總控軟件由高級語言編寫完成,總控單元通過modbus TCP協議與各子單元做數據交換,起到監控并協調管理各分站單元按流程作業的功能.各子單元由PLC程序控制,每個單元有一套獨立的PLC控制程序控制.PLC與PLC之間通過工業以太網總線連接,如圖5所示.子單元中的工業機器人運動由機器人內部程序控制,機器人可以通過DeviceNet總線上的DSQC652通信板上的I/O信號與PLC進行通信[8].

該系統能實現雙系統工作模式:單機模式/聯機模式.在單機模式下,可以通過示教盒或觸摸屏等獨立操縱機器人或變位機或傳送帶運動.聯機模式下,由總控單元發出指令,6個工藝子單元協同順序動作,連續完成整個裝配裝盒工藝過程.

3.2 子單元PLC設計

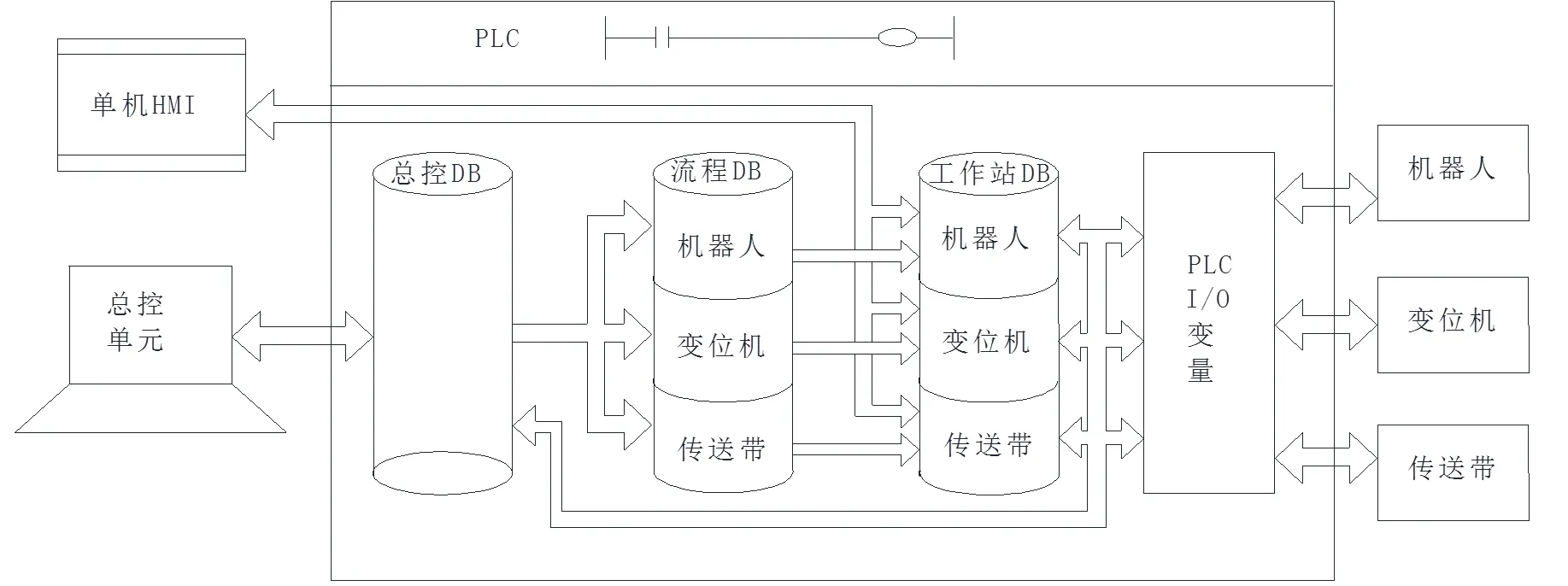

根據工藝流程,整個PLC項目由6個PLC程序和6個HMI程序組成,其整個PLC項目網絡視圖如圖6所示.其中每個工作站的包含1個PLC程序和1個HMI程序.單工作站PLC程序控制的主要任務是協調3個主要執行器即機器人、變位機和傳送帶之間的動作,如圖7所示.每個單元由一個獨立的PLC控制,采用博途S7-1200軟件編寫PLC程序.單元PLC程序設計有3個全局數據塊,分別為總控數據塊,流程數據塊和工作站數據塊.

圖5 系統組織結構圖

圖6 PLC項目網絡視圖

圖7 子單元PLC結構圖

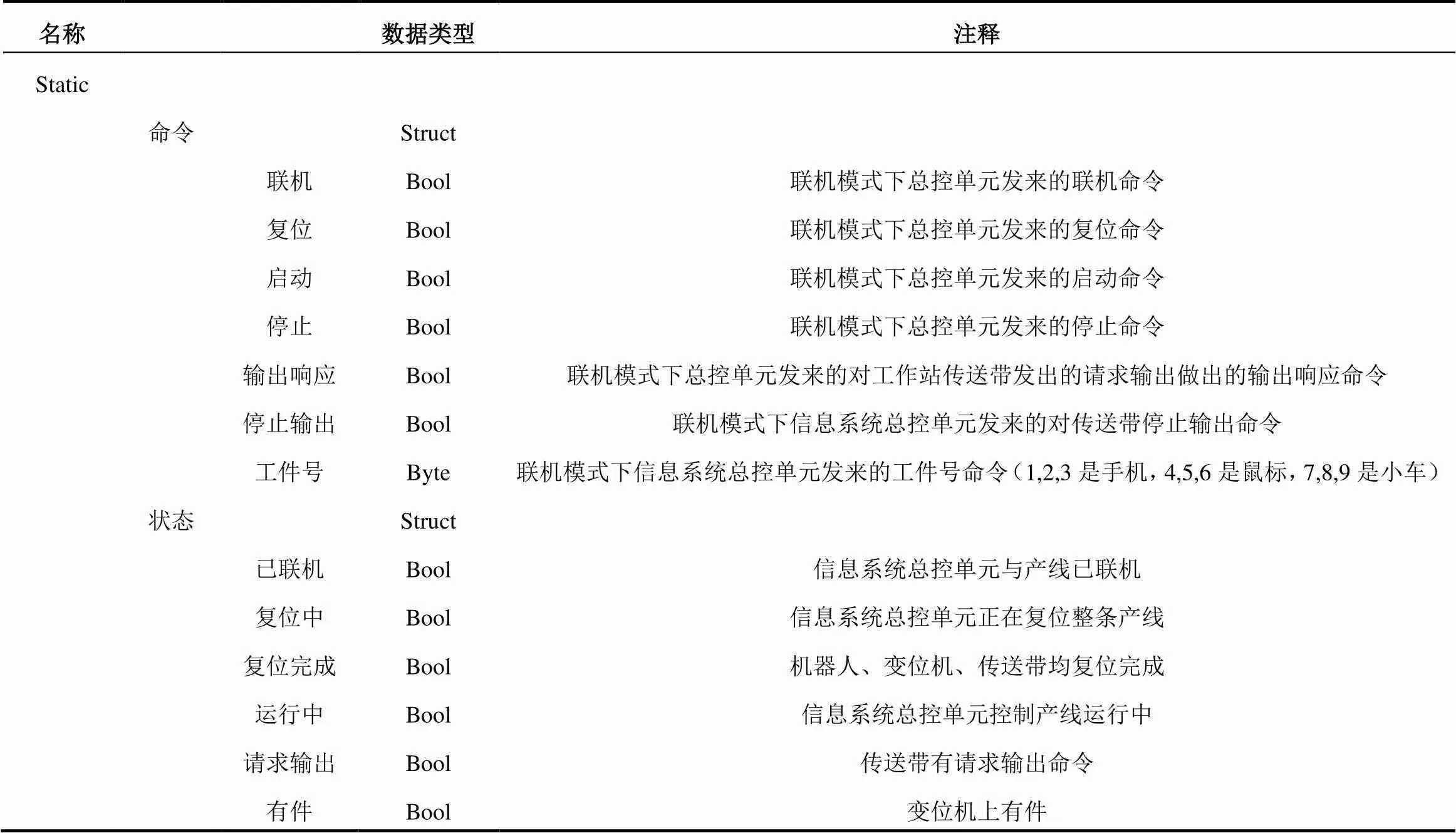

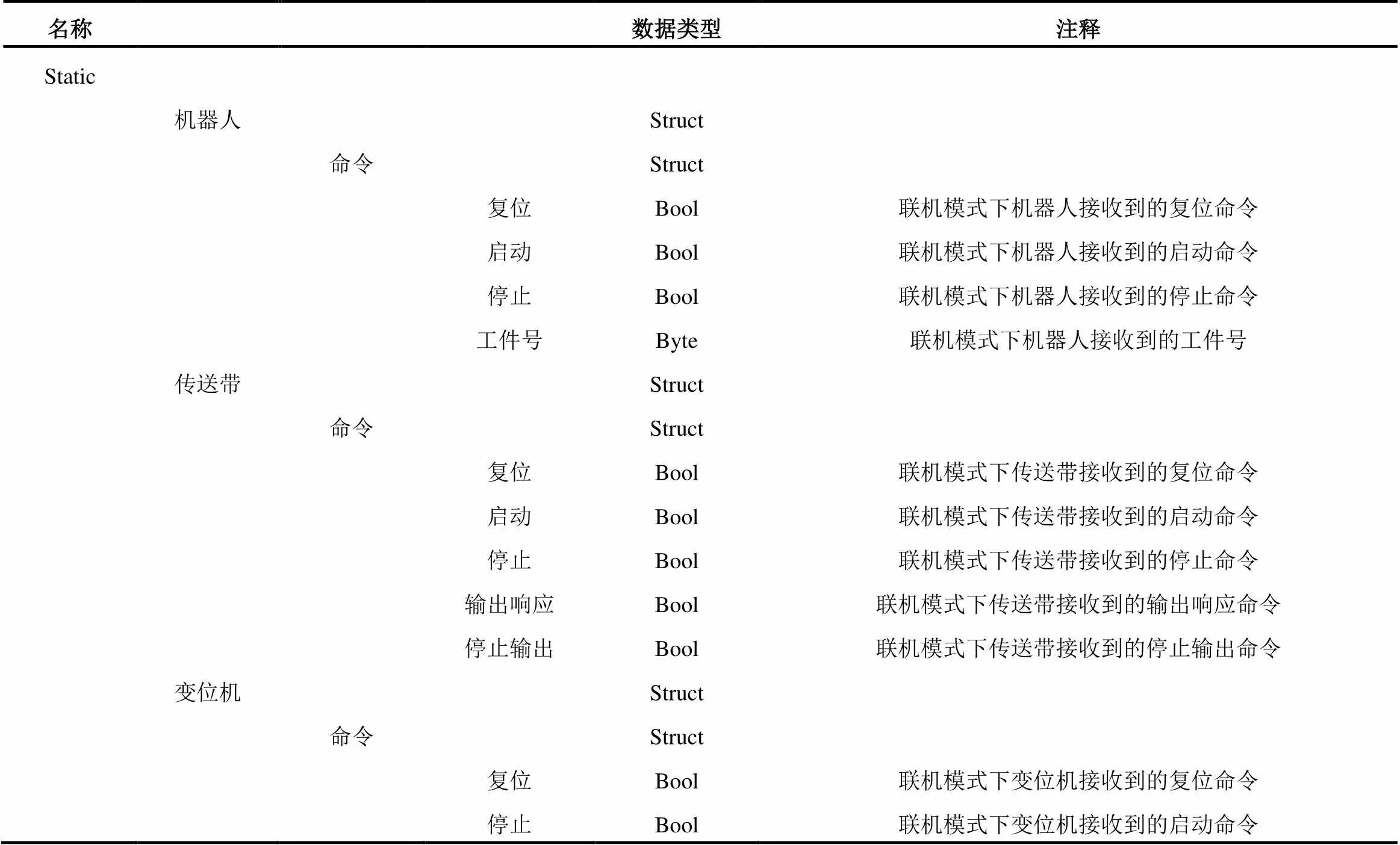

總控數據塊是信息系統總控單元與PLC使用Modbus TCP協議進行數據通信的數據區,是聯機模式的命令和狀態數據,其主要內容見表1.流程數據塊是聯機模式下,機器人,傳送帶,變位機3個執行器接收到的命令信號,其主要內容見表2.

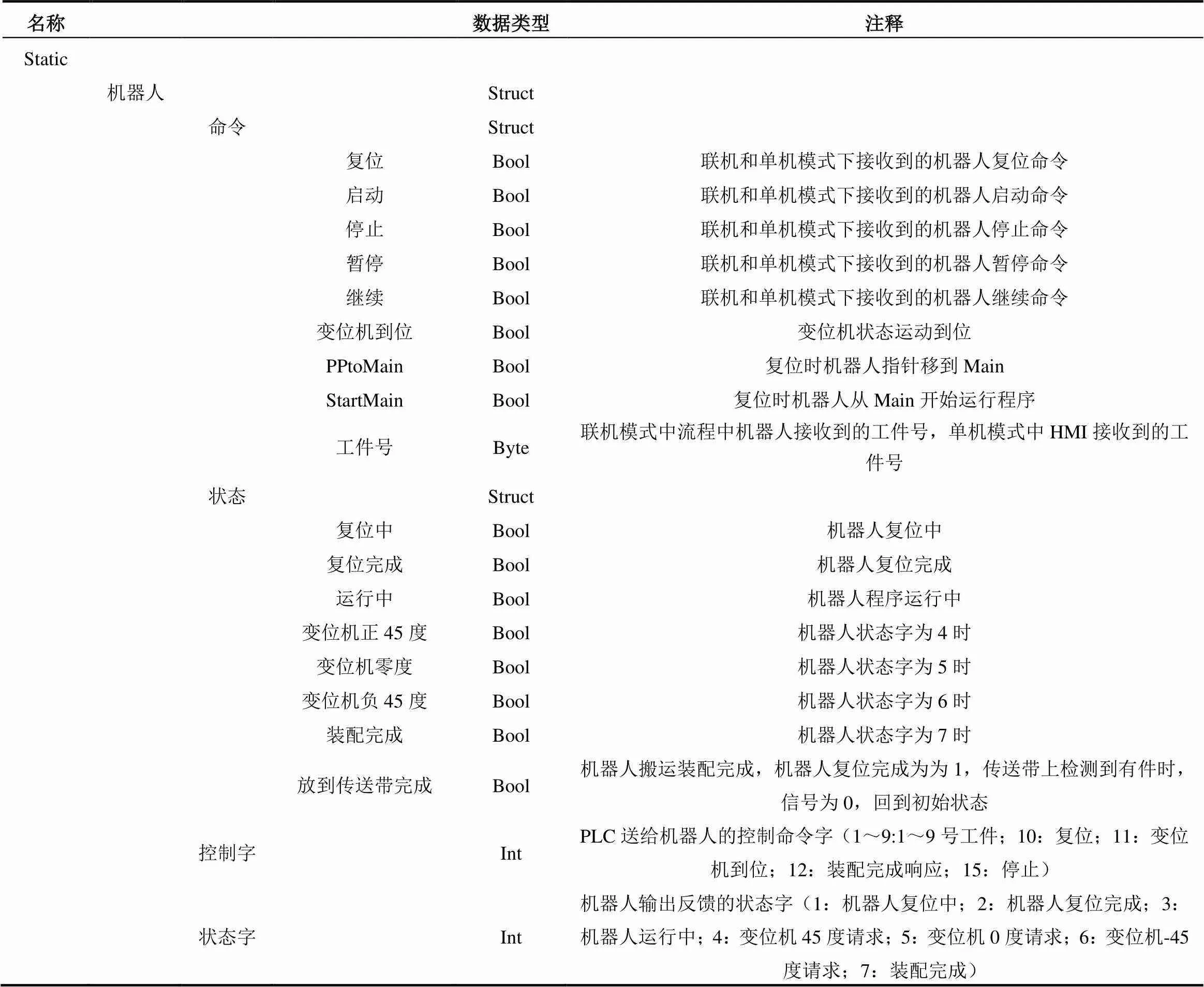

工作站數據塊里包含了聯機模式和單機模式下的機器人、傳送帶和變位機三個執行器詳細的命令和狀態數據.表3為工作站數據塊中的機器人部分的主要內容,傳送帶和變位機的數據結構與機器人部分類似.

表1 總控數據塊結構

表2 流程數據塊結構

表3 流程數據塊結構

單元PLC主程序OB1中依次調用5個功能塊,如圖8所示.其中“總控通訊”FB實現:1)使用MB_SERVER即Modbus TCP服務器指令接收并處理“信息系統總控單元”客戶端的連接請求,并將全局數據塊中的“通訊數據塊”作為服務器和客戶機通信的數據區[9].2)將聯機模式下通訊數據塊中的命令傳送給流程數據塊.

“傳送帶”FB實現:1)將“流程數據塊中”的聯機模式命令和單機模式下來自HMI面板的命令傳送給工作站數據塊中的傳送帶部分;2)完成以下順序動作:傳送帶復位、傳送帶電機啟動、傳送帶運送工件到達傳送帶末端、傳送任務完成后發出傳送完成請求響應的信號給通訊數據塊,便于信息系統總控單元通知下一個工作站啟動.

“變位機”FB實現:1)將“流程數據塊中”的聯機模式命令和單機模式下來自HMI面板的命令傳送給工作站數據塊中的變位機部分;2)完成以下順序動作:變位機復位、變位機啟動運行、變位機轉動到位檢測、變位機轉動到位后發送信號給工作站數據塊的機器人部分,以便機器人進行下一步動作.

“機器人”FB實現:1)將“流程數據塊中”的聯機模式命令和單機模式下來自HMI面板的命令傳送給工作站數據塊中的機器人部分;2)完成以下順序動作:機器人復位、機器人運行程序號判別、機器人發送變位機運轉命令、機器人接收變位機運轉到位信號進行處理,機器人裝配完成后回到初始狀態.

“系統報警”FB實現:急停、變位機伺服報警,傳送帶變頻器報警等報警顯示、報警喇叭和報警指示燈處理.

3.3 子單元工業機器人程序設計

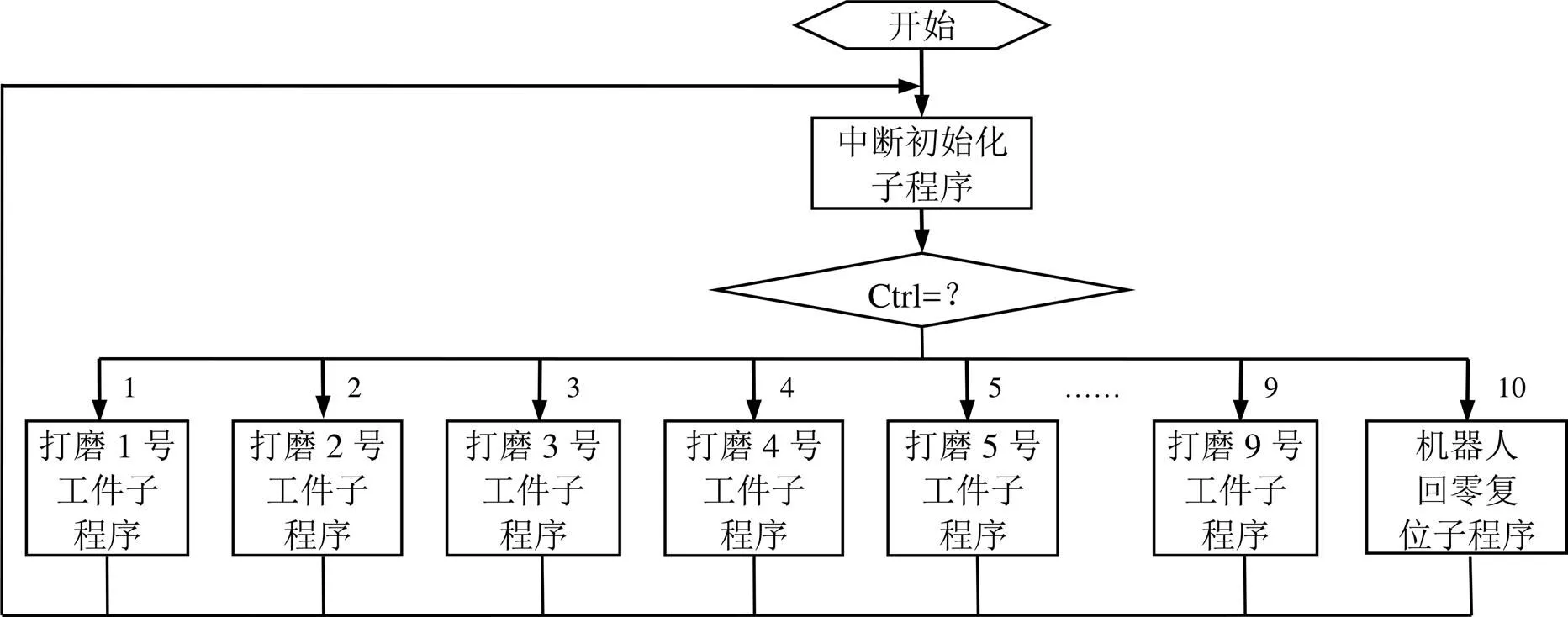

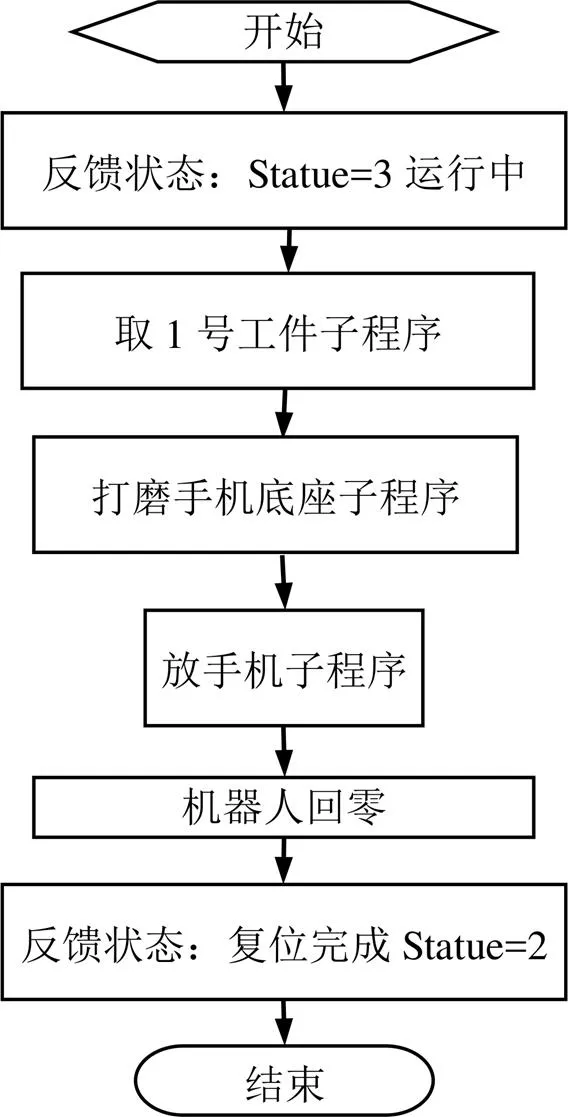

6個子單元的工業機器人程序結構方法類似,僅僅工藝路線和位置有細微區別,下面以第一個打磨單元的機器人程序為例進行分析.其主程序流程如圖9所示.

打磨工作站的機器人主程序首先進行中斷處理初始化,然后根據單元PLC傳過來的組輸入信號Ctrl的值[5]進行判斷,當Ctrl=1~9(即接收到1~9號工件的命令)時,分別進行第1~9分支的打磨工件子程序,當Ctrl=10時(即接收到機器人復位命令),進行第10分支的機器人回零復位子程序.

中斷處理初始化子程序主要對中斷信號進行初始化,包括取消指定的中斷,連接中斷標識符到中斷指定程序,根據組輸入信號Ctrl觸發中斷.當組輸入信號Ctrl=15(即接收到停止命令)時,輸出狀態Statue=0,并且機器人停止.打磨工件子程序流程圖如圖10所示.

圖8 單元PLC程序架構圖

圖9 單元機器人主程序流程圖

圖10 單元機器人打磨子程序流程圖

4 系統測試效果

系統功能測試按單機模式和聯機模式2種模式分別進行.

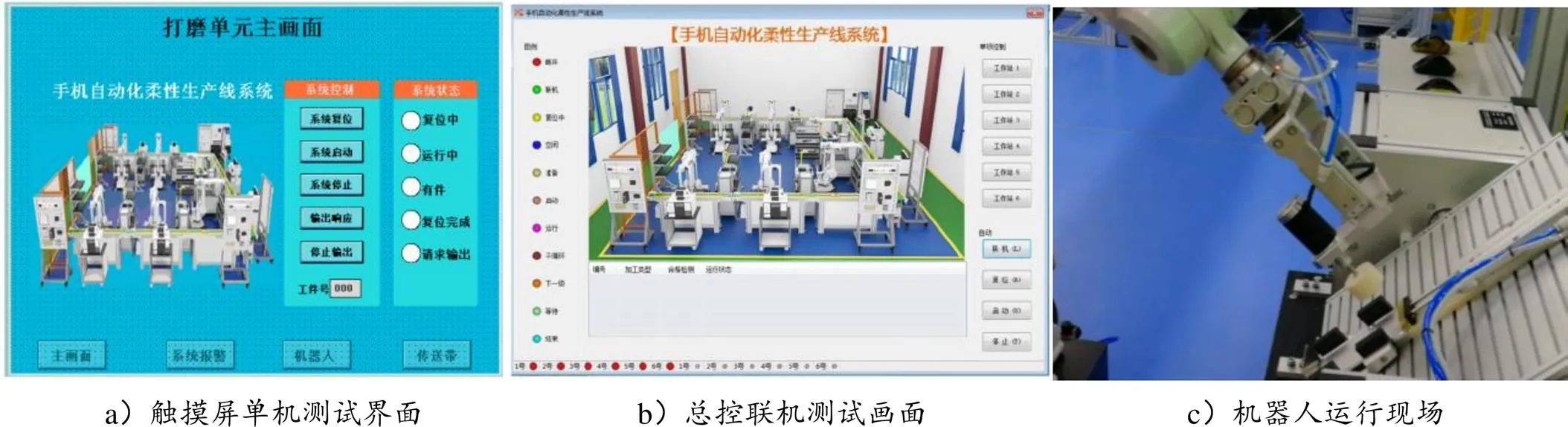

4.1 單機測試

單機模式下測試可使用示教盒和觸摸屏實現獨立工作站監控.觸摸屏單機監控畫面分為主畫面和子畫面.打磨單元主畫面如圖11a所示.子畫面有系統報警畫面,工作站機器人監控畫面和單元傳送帶和變位機監控畫面.

4.2 聯機測試

聯機模式下測試需總控單元和6個子單元一起配合.測試之前需要做好以下準備工作:各單元立體倉庫中的工件應按要求擺放,快換工具均放置在工具庫中指定位置,各單元PLC信號均處于復位狀態,各單元的工業機器人均處于自動運行模式,并且程序指針指向main的第一條語句.然后運行總控計算機上的總控軟件,如圖11b所示,產線運行現場如圖11c所示.通過測試,整條產線整體調試結果符合預期效果,能適合典型3C產品的自動化生產,有效提高了產線的設備利用率,該產線方案有較強的通用性,對于柔性自動化生產線的研制、應用和推廣具有一定的借鑒意義.

圖11 系統測試畫面

[1] 田馨.“中國制造2025”重大戰略的新形勢與現實路徑研究[J].改革與戰略,2017,33(03):57-60.

[2] 鄭金來,王德權,熊昌秀,等.箱體類零件敏捷柔性生產線的設計[J].組合機床與自動化加工技術,2016,9:132-134.

[3] 侯雨雷,王嫦美,楊彥東,等.基于ABB機器人的沖壓線上下料系統構建及其實驗[J].制造技術與機床,2014,9:77-81.

[4] 東海.基于S7-1200 PLC的Modbus-TCP通信應用[J].科技創新與應用,2016,29:58.

[5] 葉暉,管小清.工業機器人實操與應用技巧[M].北京:機械工業出版社,2018.

[6] Liu Y, Jiang Z, Jin M, et al. A novel tool exchange device for space robots[C]/2014 IEEE International Conference on Mechatronics and Automation,2014,6:233-238.

[7] 劉飛佚,佃松宜,向國菲,等.機器人與獨立變位機的協同控制研究與實現[J].電氣傳動,2016,46(3):62-72.

[8] 熊雋.基于智能制造生產線的工業機器人應用[J].機床與液壓,2018,46(21):91-94.

[9] 陸寧,洪榮晶,謝杰.小型齒輪加工單元自動上下料系統的設計與實現[J].組合機床與自動化加工技術,2018(5):14-17.

Electrical System Design for 3C Product Flexible Production Line Based on Industrial Robot

CHEN Fang

()

Using 6-DOF industrial robots in automatic production lines can greatly enhance the versatility and applicability of production lines. Based on the assembly and boxing technology of three typical 3C products, namely, mobile phone, mouse and car, the overall scheme of product automatic production line is expounded, and the system hardware design and selection is given. The software architecture of the system is designed. The design idea of work station PLC program and the flow chart of robot program are analyzed. The software test results show that the whole production line can adapt to the assembly and boxing process of multiple typical products under the single and on-line mode, and effectively improve the utilization rate of equipment.

industrial robot; flexible production line; 3C product; PLC

10.13899/j.cnki.szptxb.2020.01.002

2019-09-16

深圳職業技術學院科研平臺“面向3C行業的機器人技術及應用研究中心”(項目編號:601822KP2101)部分成果

陳芳,女,漢族,湖南人,副教授,碩士研究生,主要從事機電一體化、電氣自動化技術研究.

TG659

A

1672-0318(2020)01-0008-08