鐵路貨車金屬冷沖壓件彎曲工藝研究

魯金葉

(中車沈陽機車車輛有限公司,沈陽 110142)

1 鐵路貨車金屬冷沖件的設計要求

我國使用的鐵路貨車主要采用新結構樣式,對沖壓件的要求更為嚴格,需要嚴格規范其制造工藝,對加工質量也提出更高的要求。鐵路貨車的制造主要以車身加工為主,包括車身、車柱和梁的主要結構,設計時主要考慮減輕車身的重量,優化設計結構,減少不必要的制造結構,最大程度地節約經濟成本,提高科技附加值。這些要求說明在設計彎曲成形件時,要充分改變傳統部件的不合理因素,更新新型產品,提高產品的科技含量,為鐵路貨車提供良好的新型產品。本研究所指的彎曲是將各種板料和型材利用壓力原理使其下彎至所需要的角度,制成產品的方法就是彎曲工藝。在設計鐵路貨車沖壓彎曲工藝時,按照金屬的材料區分,可將其分為型鋼和板材。按照彎曲的方式區分,將其分為型鋼的彎曲方式是滾彎和拉彎。而板材分為壓形、折彎和卷曲。在設計彎曲件的結構時,應該考慮工藝性的設計程度,認真分析判斷彎曲成形的程度和制作沖壓方案。

2 加工金屬彎曲件的主要類型和生產工藝

目前,我國使用的鐵路貨車都是用金屬材料制成的,其配件的部分結構主要使用壓力機、折彎機和冷彎線設備進行處理。

2.1 彎曲件的加工方式

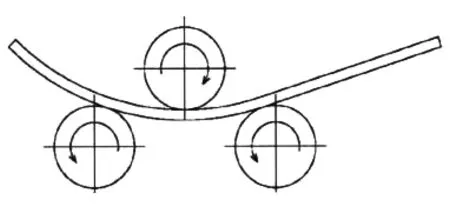

模具的彎曲加工中,簡單的彎曲件如V形件、z形件、U形件都是利用折彎機加工處理的。比較復雜的彎曲件需要在模具上加工,有些圓弧偏大的彎曲件需要進行特殊加工。對于較大的圓弧,如鐵路的貨運列車、油罐車和特殊運輸車箱身側板都是采用覆蓋件與C80合金車底板進行加工的,可以使用滾壓工藝進行處理,使板料的軸輥在壓力作用下產生彎曲,結合實際需求確定彎曲半徑的長度。要根據各軸輥之間的長度確定距離。在實際生產中,可以使用多次滾壓彎曲方式進行處理,達到工件的設計要求。滾壓圓弧的制作工作原理如圖l所示。

圖1 滾壓圓弧工作原理Fig.1 Working principle of rolling arc

型鋼彎曲就是利用型鋼滾彎的工作原理進行工作。型鋼滾彎是運用反復滾動進行收縮,使之出現塑性形變。

2.2 提高加工彎曲件的質量

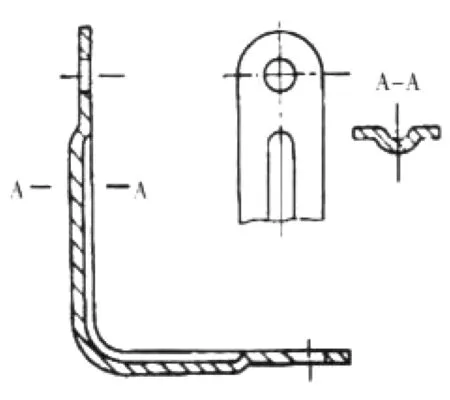

在加工過程中,合理控制回彈的措施主要表現在彎曲區安裝壓制加強筋,提高零件的使用強度,有利于抑制回彈的作用。也可以使用彈性模數較大、屈服能力小、性能穩定的材質作為材料,減少彎曲的回彈效果,如圖2所示。

圖2 壓制加強筋Fig.2 Pressed stiffener

在條件允許的情況下,可以利用加熱彎曲辦法保證產品的質量,同時注意工件的尺寸。如果尺寸過大,會限制加熱彎曲制作。如果設備能力充足,可以采用增加校正力的措施進行處理,使校正力全部集中在彎角處,最大程度地消除彈性形變。對于一些彎曲半徑偏大的工件,要使用拉彎工藝進行處理,使毛坯始終處于拉應力的作用下,方便卸料時的彈性不變形,保持方向的一致性,避免工件產生回彈效果。

2.3 防止裂紋的辦法

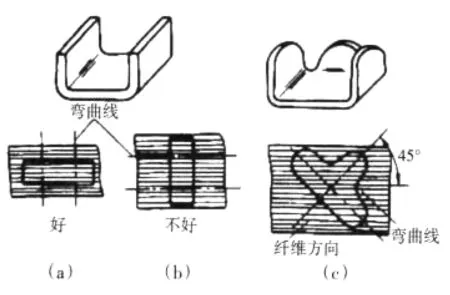

車身的板料加工要經過數次壓軋加工制成,材料的力學性能具有方向性。要綜合考慮技術因素,使工件的彎曲線與軋制方向保持垂直方向,使彎曲半徑最小。當與軋制方向平行時,就會加大彎曲半徑值。需要處理較小的彎曲件,保持彎曲線的垂直方向,即使零件的多個彎曲線相互之間呈垂直狀態,也可以使彎曲線與軋制方向保持45°的夾角,如圖3所示。

圖3 彎曲線的優化方向Fig.3 Optimization direction of bending curve

3 金屬冷沖彎曲件工序加工順序

3.1 形狀比較簡單的彎曲件

如果是V形、U形、Z形加工件,就要采取一次彎曲加工操作,保證彎曲加工件的操作準確。對于形狀較為復雜的彎曲件,制作時就要進行多次彎曲加工,這樣才能保證使用效果。如果遇到數量較大、且尺寸小的彎曲件,可以使用連續模或復合模,可以最大限度地提高工人的生產效率,保證產品的質量。如果需要多次彎曲時,應該采取先彎兩側后彎中間的操作程序,不至于影響操作質量。彎曲件在加工時遇到幾何形狀不對稱,就要使用成對彎曲辦法進行分切加工。

3.2 彎曲件模具的設計加工

進行彎曲模具加工時,應該綜合考慮結構的設計。要嚴格控制彎曲件的形狀和制作的精準程度。對模具進行加工時應該注意以下幾方面:第一,應該將部件放置在模具上,并且保證正確的定位,才能準確地定位在孔上。生產過程中,盡量用其作為定位孔,如果工件上沒有孔,就要在設計的毛坯上制作一個孔。如果工件上不能有孔,可以利用定位板對毛坯進行定位。使用多重制造工序進行彎曲加工時,應該使用同一定位基準,以提高設計的準確性。對于有彎曲模的定位,應該更加準確地設計和建造結構,不能有任何轉動現象。第二,對于彈性材料的回彈值,應該進行準確試模,只有這樣,才能進行準確的修正,這樣的模具更適合拆卸。在設計彎曲模具時,應該充分考慮到將凸模的圓角半徑制作成最小的尺寸,并根據實際情況進行修整擴大。制作過程中,應該盡量減少工件拉長和變薄現象的發生。如果在彎曲過程中,作用力發生在側向模具上時,應該使用向力平衡擋塊,進行有效的平衡。遇到凹模的側向力作用時,不要使用定位銷承受側向力,這樣才能使凹模嵌入下模。第三,如果零件是鋁合金或不銹鋼材料,會對材料表面質量有很高的要求。為了最大程度地避免表面有壓痕跡象,應使用圓角模具的銅鋁合金材料。