20鋼-鋁青銅焊接接頭的組織和高周次疲勞性能研究

呂堂祺 丁 凱 施睿贇 張元恒 李曉虹 高玉來

(1.上海船舶設備研究所,上海 200031;2.上海大學 先進凝固技術中心,上海 200444;3.上海大學材料科學與工程學院,上海 200444)

能最大限度利用不同材料特性的異種材料焊接技術已在航空、航天、造船、汽車等諸多工業領域廣泛應用[1-3]。鋁青銅具有優異的導電性、導熱性、耐磨性、耐蝕性和潤滑性等特性,應用廣泛[4-5]。但鋁青銅的強度較低,難以滿足某些結構件的強度要求,因此需與鋼焊接在一起。

將鋁青銅與鋼焊接在一起的制造技術廣泛用于承受高周次循環載荷的結構件,如海洋鉆井自升式平臺X-Y滑移裝置中的鋁青銅與EH36高強鋼的焊接件[6]等。高周次循環載荷易導致焊接接頭高周疲勞破壞,因此鋁青銅與鋼的焊接構件需具有優異的高周次疲勞性能。然而,在焊接鋁青銅和鋼時,二者的熔點、熱導率、線膨脹系數和力學性能有較大差異,焊接接頭中易產生焊接缺陷[7]和不均勻組織[8],從而嚴重影響其高周次疲勞性能。Shao等[9]研究了9Cr-CrMoV鋼焊接接頭的高周次疲勞性能,發現焊接接頭中的夾雜和氣孔是導致疲勞斷裂的主要原因。Zhu等[10]研究了微觀組織和顯微缺陷對CrMoV鋼高周疲勞性能的影響,認為組織不均勻對高周疲勞性能的影響要大于顯微缺陷。總之,研究鋁青銅與鋼的焊接接頭的高周疲勞性能具有重要的現實意義。

本文采用手工鎢極氬弧焊工藝焊接20鋼和鋁青銅;采用光學顯微鏡觀察焊接接頭的顯微組織;采用掃描電鏡分析高周疲勞斷口形貌,結合能譜分析判斷引起疲勞斷裂的裂紋源,根據焊接接頭組織與疲勞性能的關聯性,提出有效改善焊接接頭疲勞性能的措施。

1 試驗材料與方法

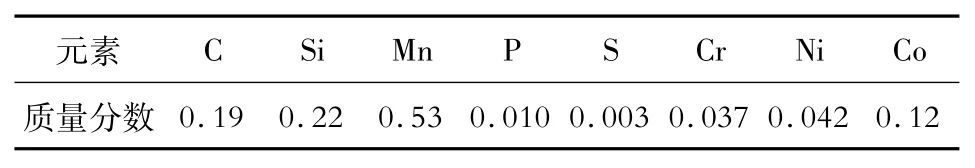

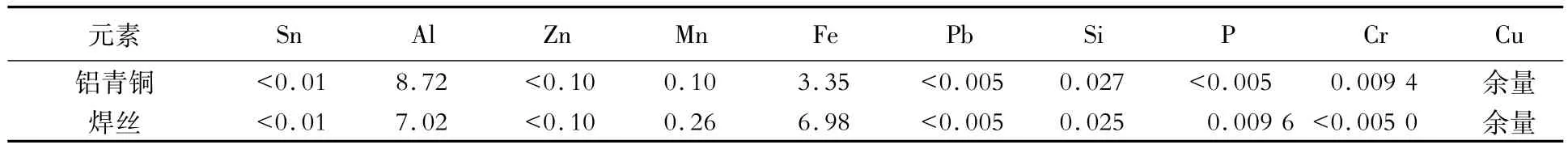

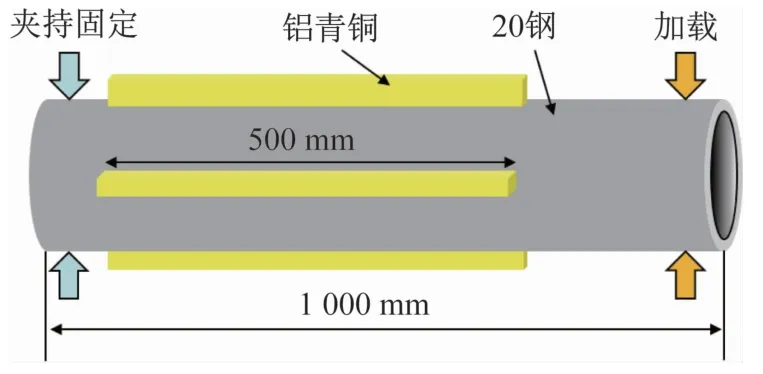

研究用20鋼和鋁青銅以及S214焊絲的化學成分分別列于表1和表2。焊接工藝為手工鎢極氬弧焊,單層單道次焊接。測定焊接接頭的室溫高周疲勞性能。疲勞試驗過程示意圖如圖1所示。基礎載荷為44.5 MPa,試驗頻率為15 Hz,當加載端的位移值達到1.5 mm時,系統將判定焊接接頭中已產生裂紋并自動停機。

表1 試驗用20鋼的化學成分(質量分數)Table 1 Chemical composition of the tested 20 steel(mass fraction) %

表2 試驗用鋁青銅和焊絲的化學成分(質量分數)Table 2 Chemical compositions of the tested albronze and welding wire(mass fraction) %

圖1 20鋼-鋁青銅焊接接頭的疲勞試驗示意圖Fig.1 Schematic of the fatigue test for the welded joint of 20 steel and albronze

2 結果與討論

2.1 高周疲勞斷口形貌

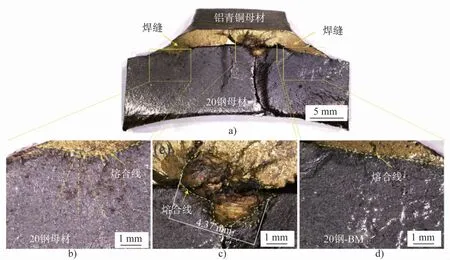

圖2為1號20鋼-鋁青銅焊接接頭高周疲勞試樣斷口的宏觀形貌。從圖2可以看出,疲勞斷口中僅有焊縫和20鋼,說明在高周疲勞試驗過程中鋁青銅側母材和熱影響區不是焊接接頭的薄弱環節。對疲勞裂紋擴展方向的反推可知,疲勞裂紋起始于焊縫與20鋼的熔合線附近。對疲勞斷口局部放大后發現,1號焊接接頭中存在較嚴重的銅熔入。鎢極氬弧焊工藝的熱輸入較大[11],加之在焊接過程中由于手工焊接不穩定,進一步增大了局部熱輸入,導致20鋼表面局部過熔,嚴重破壞了20鋼表面的平整,在焊接接頭中形成了尺寸約4.37 mm的過焊銅熔入缺陷(圖2(b))。根據疲勞裂紋的擴展路徑可以斷定,1號焊接接頭的疲勞裂紋源為過焊導致的銅熔入焊接缺陷。

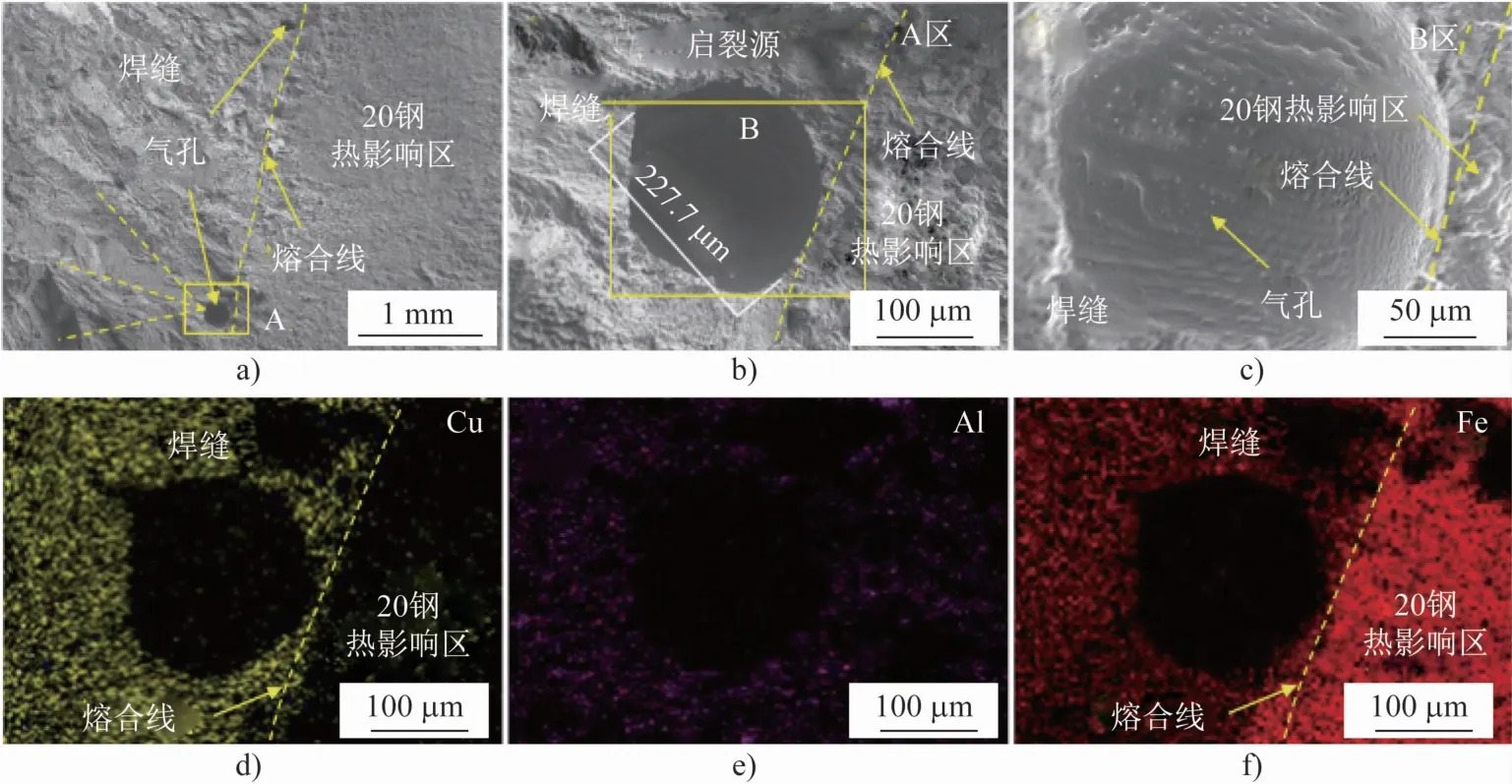

圖3為2號20鋼-鋁青銅焊接接頭高周疲勞試樣斷口的TEM形貌。從圖3可以看出,導致2號接頭高周疲勞斷裂的裂紋源為焊接產生的氣孔,氣孔區具有典型的枝晶形貌,氣孔尺寸約為227.7μm。對氣孔周圍進行能譜面掃描發現,氣孔位于鄰近20鋼熔合線的焊縫。由于鋁青銅中含有一定量的氧,焊接過程中氫向銅中擴散,高溫下形成了H2和H2O氣體,且不溶解于銅,快速凝固時聚集,來不及逸出,導致焊縫中形成了氣孔[12]。根據疲勞裂紋擴展路徑判定,2號焊接接頭的疲勞裂紋源為氣孔缺陷。

圖2 1號焊接接頭高周疲勞試樣斷口的宏觀形貌Fig.2 Micrographs of fracture of the high-cycle fatigue test specimen for the joint No.1

圖3 2號焊接接頭高周疲勞試樣斷口的微觀形貌Fig.3 Micrographs of fracture of the high-cycle fatigue test specimen for the joint No.2

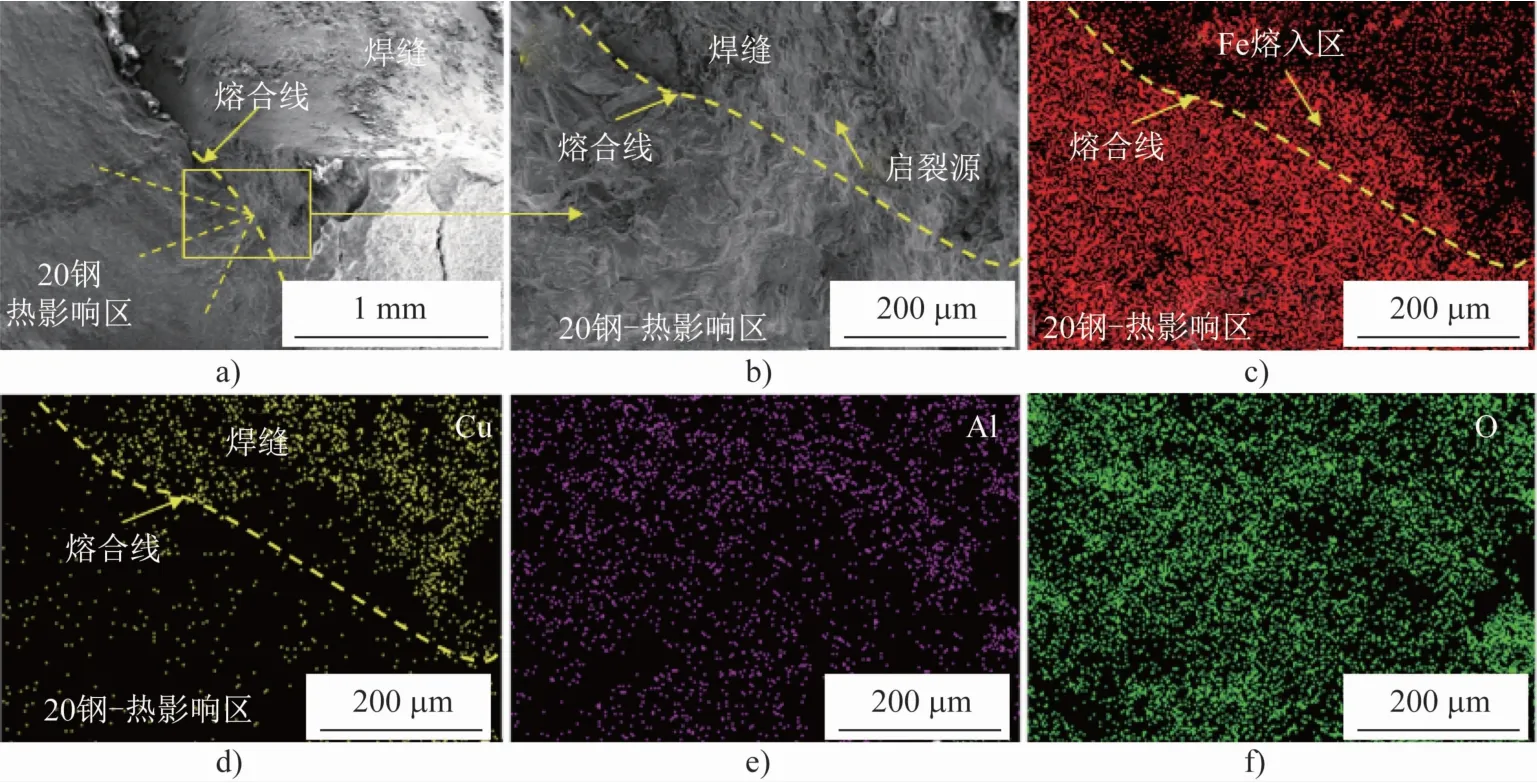

圖4為3號焊接接頭高周疲勞試樣斷口的微觀形貌。從圖4可以看出,焊接接頭疲勞斷裂起始于20鋼側熔合線附近。能譜mapping模式檢測發現,3號焊接接頭疲勞斷裂的裂紋源為鄰近熔合線的焊縫中的鐵熔入,是由于焊接過程中局部焊接熱輸入過大所致。

2.2 顯微組織

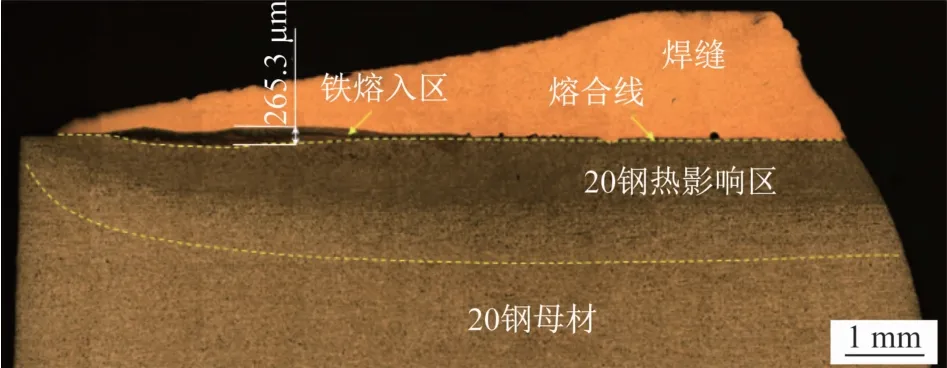

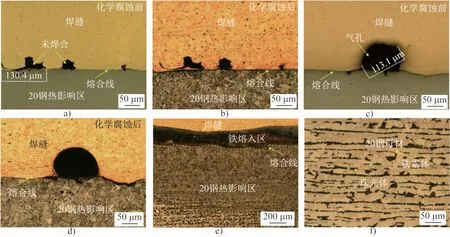

采用相同工藝焊接的20鋼-鋁青銅焊接接頭高周次疲勞試驗結果表明,20鋼側的熔合線區域的疲勞性能較差,其顯微組織如圖5所示。從圖5可以看出,在鄰近熔合線的焊縫區有明顯的鐵熔入和焊接缺陷。20鋼側熔合線區域的局部組織如圖6所示,可以看出,接頭中在鄰近20鋼熔合線的焊縫區存在未熔合和氣孔等焊接缺陷(圖6(c、d)),以及因焊接熱輸入過大導致的鐵熔入(圖6(e))。圖6(f)為 20鋼母材的顯微組織,為珠光體和鐵素體[13]。受焊接熱影響,20鋼熱影響區的組織為貝氏體。

3 結論

(1)20鋼-鋁青銅焊接接頭焊縫區的組織為α-Cu,熱影響區20鋼的組織為貝氏體,存在未熔合、氣孔、過焊銅熔入、過焊鐵熔入等焊接缺陷。

圖4 3號焊接接頭高周疲勞試樣斷口的微觀形貌Fig.4 Micrographs of fracture of the high-cycle fatigue test specimen for the joint No.3

圖5 20鋼-鋁青銅焊接接頭截面的全貌圖Fig.5 Overall view of cross-section of the welded joint of 20 steel and albronze

(2)20鋼-鋁青銅焊接接頭高周疲勞試樣斷口均無熱影響區鋁青銅和母材鋁青銅,疲勞斷裂起始于20鋼側熔合線附近,氣孔、過焊導致的銅、鐵熔入等焊接缺陷是疲勞斷裂的裂紋源。

(3)銅與鋼的熱導率差異、鎢極氬弧焊工藝的焊接熱輸入較大和手工焊穩定性差,是造成20鋼-鋁青銅焊接接頭中產生焊接缺陷和不均勻組織并最終導致接頭疲勞斷裂的主要原因。降低焊接熱輸入、提高焊接過程的穩定性可減少甚至消除20鋼-鋁青銅焊接接頭中的焊接缺陷,提高焊接接頭的高周疲勞性能。

圖6 20鋼-鋁青銅焊接接頭鄰近熔合線的20鋼腐蝕前(a,c)、后(b,d)的顯微組織和20鋼熱影響區(e)、20鋼母材(f)的顯微組織Fig.6 Microstructures of 20 steel adjacent to the fusion line before(a,c)and after(b,d)being etched,and microstructures of the 20 steel in HAZ(e)and the parent20 steel(f)