TFT-LCD行業顯影液參數對半色調光刻膠膜厚的影響

陳 國,韓亞軍,于洪祿,丁振勇,王 鵬,鄭鐵元,李 偉

(北京京東方顯示技術有限公司,北京 100176)

1 引 言

近年來,薄膜晶體管液晶顯示器(TFT-LCD)技術日益成熟,以其功耗低、壽命周期長、顯示亮度高,以及輕、薄、美觀等優勢,已成為電視機、電腦、移動設備及車載等電子產品的主流顯示器[1-4]。隨著對TFT-LCD分辨率要求的不斷提高,薄膜晶體管器件制程趨于更精細[5],特別是陣列工藝中源漏極的制備,目前主流工藝都采用半色調掩膜(Half Tone Mask,HTM)光刻技術,制程中光刻膠半色調膜厚(Half Tone Thickness,THK)的控制尤為重要[6-7],若出現異常,將直接影響刻蝕后最終形成的TFT 器件形貌,從而影響TFT產品的光學電學性,因此THK是源漏極光刻工藝的重要管控參數之一。

光刻工藝中,影響THK的主要因素有涂膠、光刻、顯影以及烘烤,其中涂膠膜厚、光刻曝光劑量以及烘烤溫度生產過程中都可固定參數設置[8],而顯影用的顯影液(四甲基氫氧化銨,TMAH),是一種大宗有機堿性藥液,業界生產基本都是回收過濾重復利用,主要參數有濃度(質量分數,C1)、酸根離子濃度(質量分數C2),業界主要控制其C1參數,不管控C2參數。隨著高分辨率產品逐漸導入,TFT-LCD 各項參數管控臨界值(Margin)越來越小[9],THK波動很容易導致刻蝕工藝后溝道橋接(Channel Bridge)與溝道開裂(Channel Open)等不良,嚴重影響產品的良率,研究發現THK的波動與顯影液C2參數有一定相關性,本文通過對顯影液C1、C2參數分別對THK值的影響進行研究,得到C1、C2的顯影能力的比例關系,將二者對THK影響的比例關系按公式導入顯影液控制系統,C2的波動通過C1實時補償調整,保障生產過程中THK的穩定,降低溝道不良的發生。

2 光刻工藝反應機理

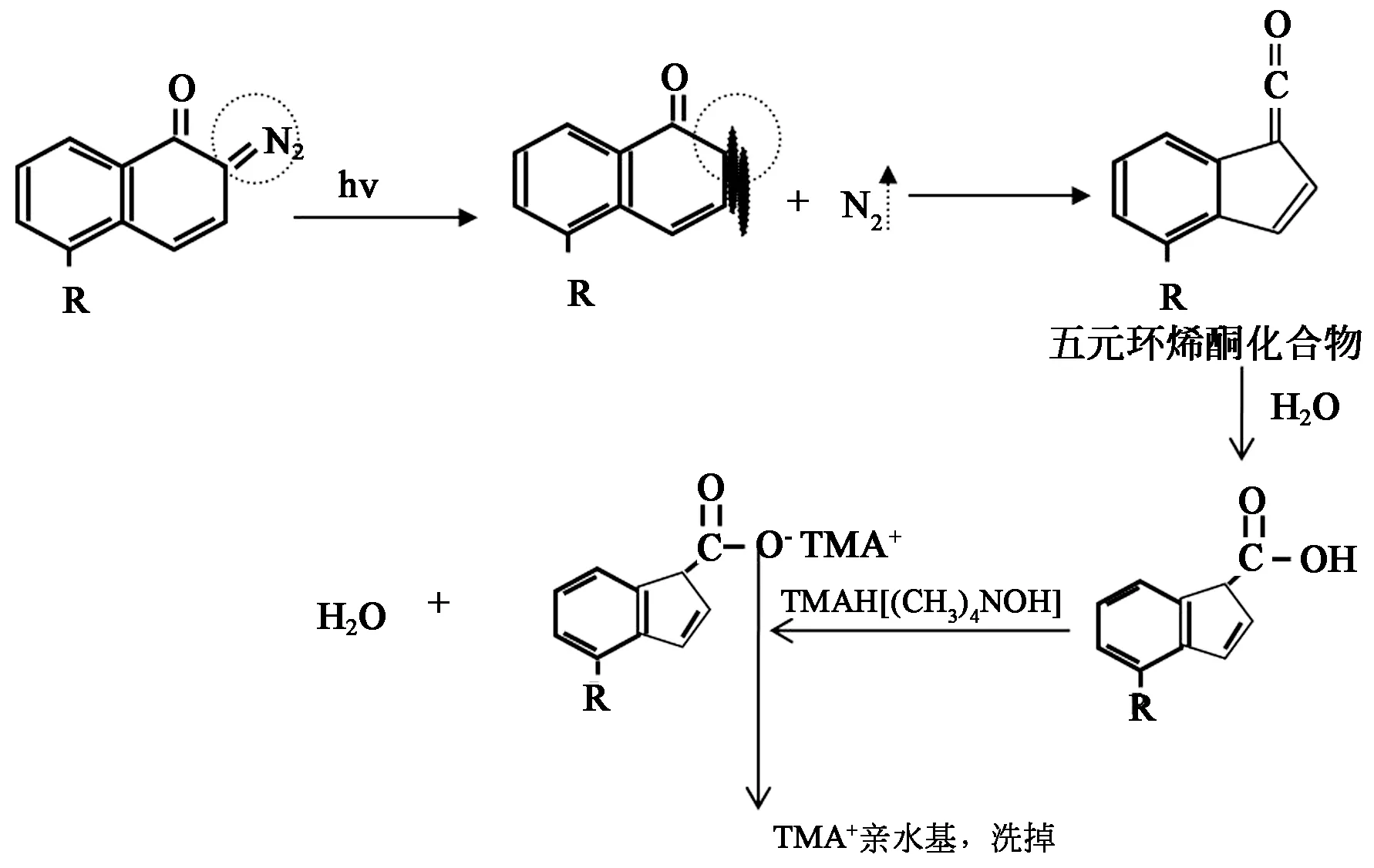

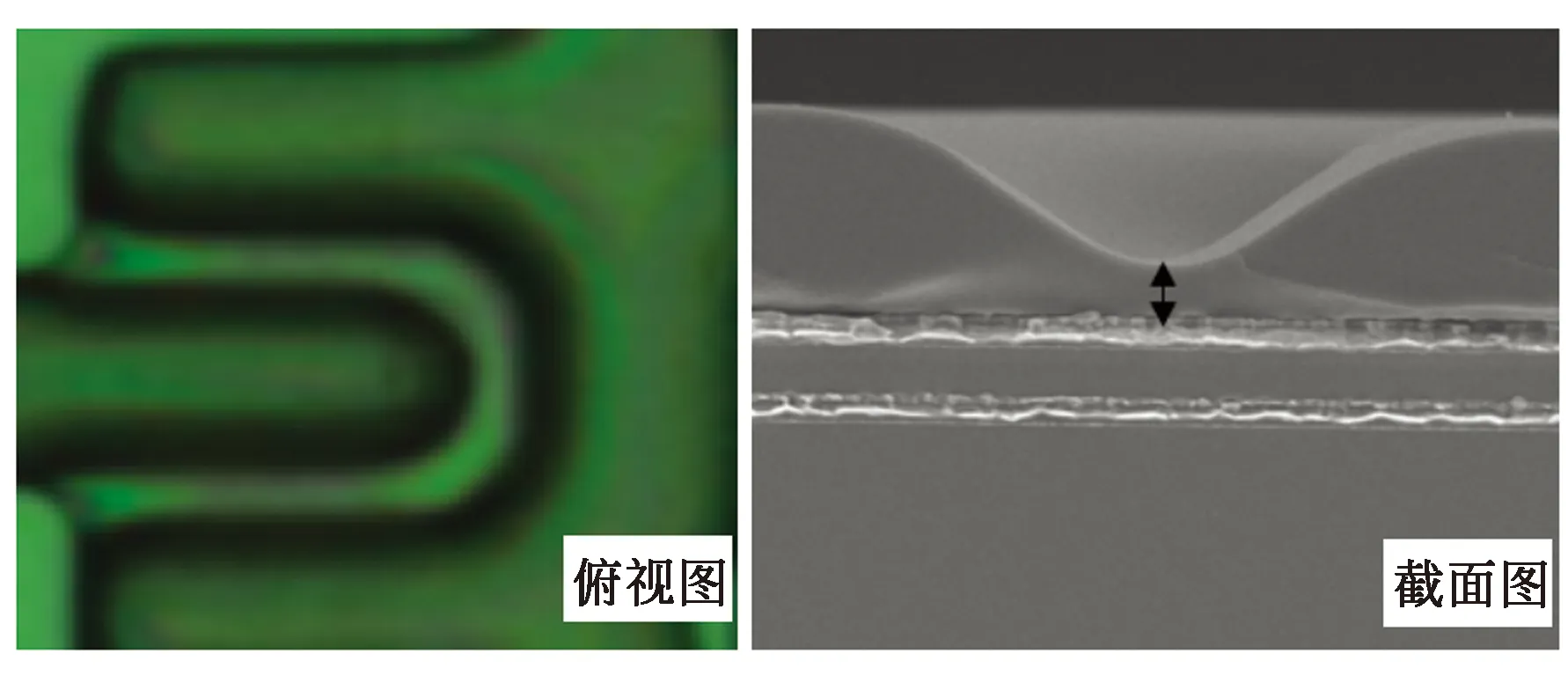

光刻膠感光組分被紫外線照射生成五元環烯酮化合物,之后與顯影液中水結合生成羧酸,可與顯影液中TMAH進行酸堿反應,合成可溶鹽類,如圖1所示流程,可以從玻璃基板表面清洗下來溶入顯影液中[10]。由于顯影液是循環重復利用的,顯影液中持續溶有不定量的酸根離子,同時顯影液與光刻膠的反應是在常壓大氣氣氛中進行,空氣中會溶入部分二氧化碳,碳酸根離子含量會隨之增加,依據相似相溶原理,光刻膠生成的酸類與碳酸都具有有機酸的特性,酸根離子濃度的不同會影響顯影液的顯影能力,從而導致THK的不同,圖2為THK測試點位半色調的俯視形貌和截面形貌。

圖1 光刻工藝反應機理Fig.1 Photolithographic process reaction mechanism

圖2 半色調俯視和截面形貌Fig.2 Top view and sectional view of Halftone

3 測試與驗證

3.1 實驗流程

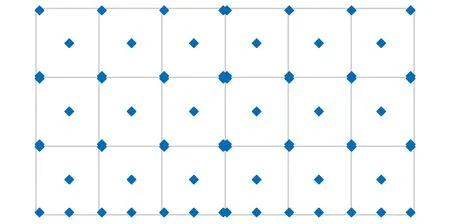

采用81 cm(32 in)ADS產品源漏極鍍膜完成的玻璃基板,進行HTM光刻制程測試。利用控制變量法,在光刻制程中采用單因素實驗,僅分別驗證顯影液C1、C2參數對THK的影響關系,其余條件均同量產條件一致。實驗完成后玻璃基板在產線ST8K 膜厚測試設備進行半色調THK測試,膜厚測試設備以非接觸光折射原理進行測量,每張玻璃基板測試72個點位,點位分布如圖3,獲得72個THK數據,通過這72個數據的均值反應整張玻璃基板的THK值。

圖3 THK測試點位規劃圖Fig.3 THK test point map

3.2 顯影液C1對THK的影響

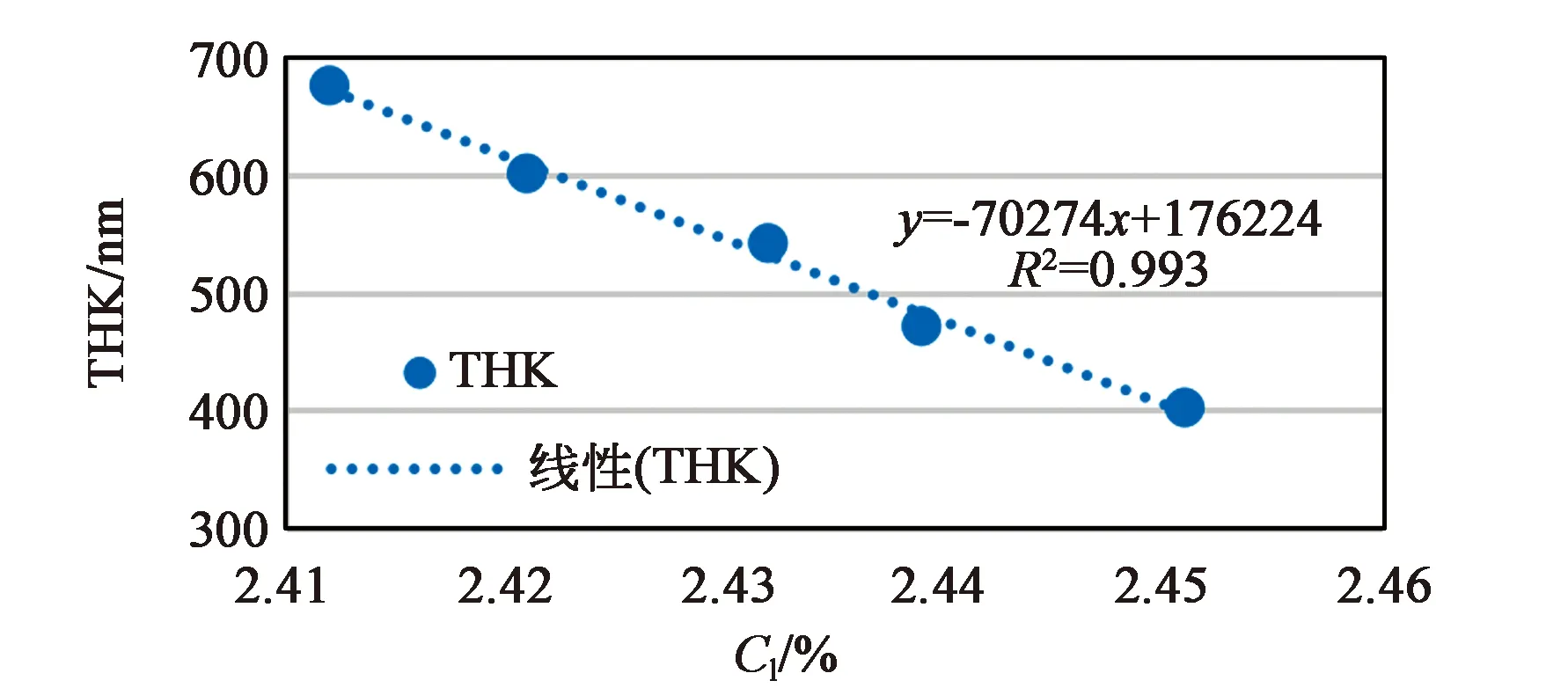

控制顯影液C2參數為0.50%,其余光刻條件同量產,C1量產管控為2.43%,通過添加純水和高濃度顯影液調整C1數值,測試C1變化對THK的影響,詳細條件如表1所示。

表1 C1變化對THK的影響Tab.1 Influence of C1 change on THK

從表中數據看,在其他條件不變的情況下,隨著顯影液C1的逐漸變大,THK逐漸降低,表明顯影能力逐漸增強。從圖4看,顯影液C1的增加,THK呈線性減小趨勢,且線性擬合R2值為0.993,非常接近線性關系,C1值每增加0.01%,THK值減小70.2 nm。

圖4 C1變化對THK的影響Fig.4 Influence of C1 change on THK

3.3 顯影液C2對THK的影響

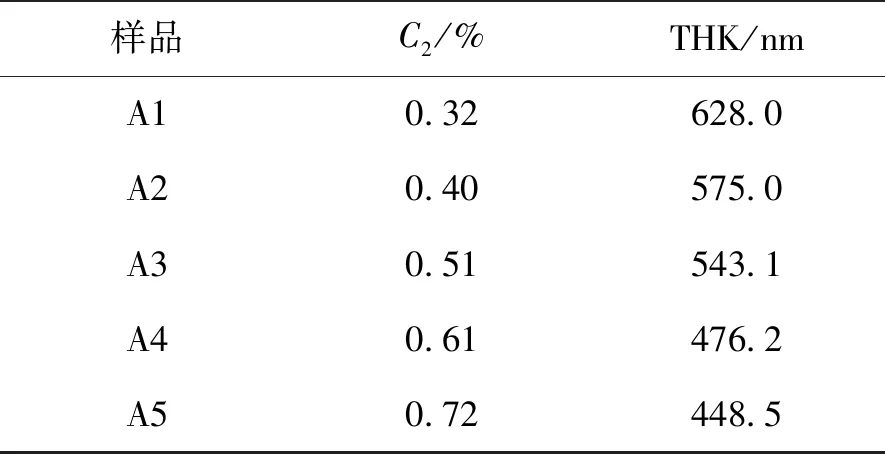

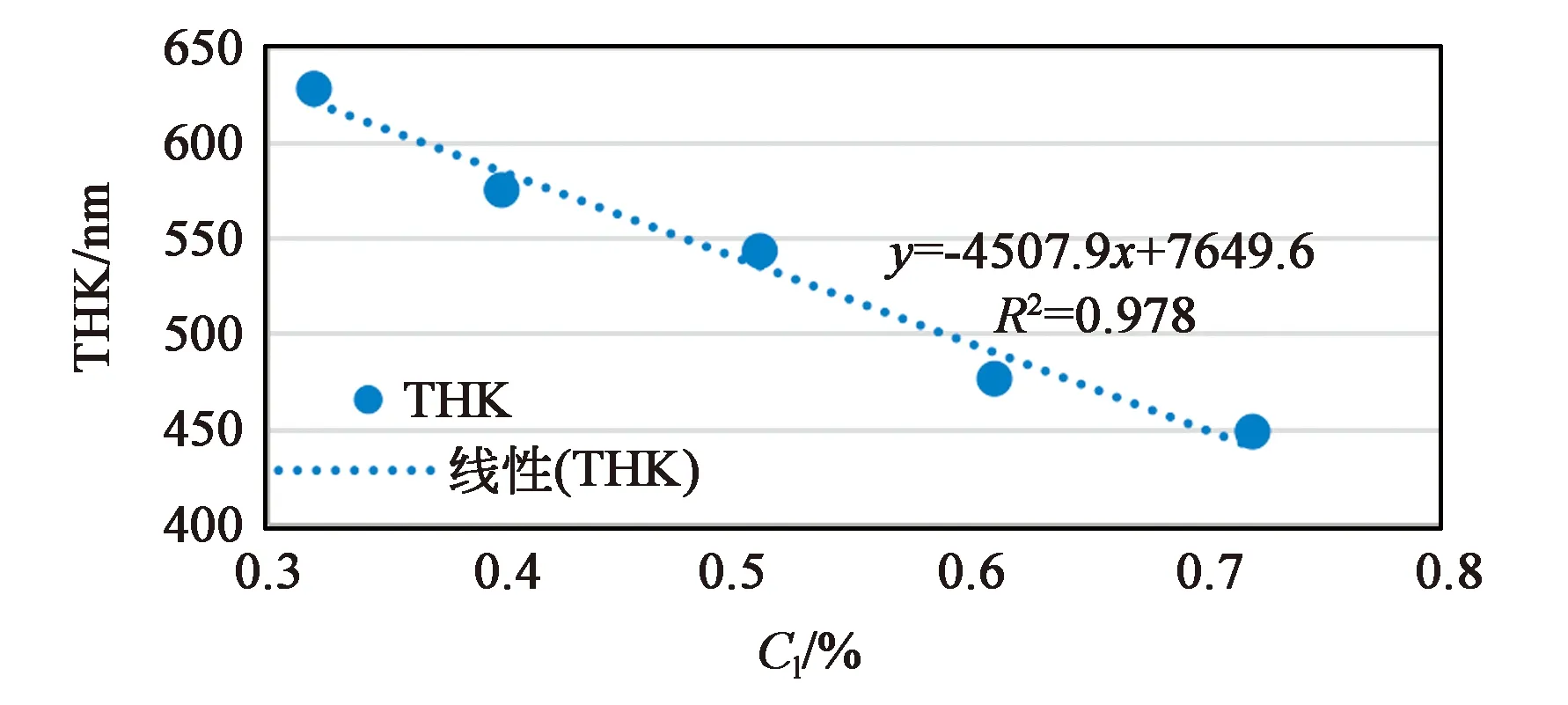

控制顯影液C1值為2.43%,其余光刻條件同量產,最初顯影液儲槽打滿新藥液(C2值為0),通過添加循環利用的顯影液以及空氣中長時間放置,調整C2值,測試C2值變化與THK的影響,詳細條件如表2。

表2 C2變化對THK的影響Tab.2 Influence of C2 change on THK

從表中數據看,在其他條件不變的情況下,隨著顯影液C2的逐漸變大,THK逐漸降低,表明顯影能力逐漸增強。從圖5看,顯影液C2的增加,THK呈線性減小趨勢,且線性擬合R2值為0.978,也接近線性關系,C2值每增加0.1%,THK值減小45 nm。

圖5 C2變化對THK的影響Fig.5 Influence of C2 change on THK

3.3 數據分析

以上兩組單因素實驗表明,C1、C2的變化都會引起THK的變化,且都呈線性負相關,根據兩組實驗數據截距,C1為-702,C2為-450,C2值變化0.1%,相當于C1值變化0.0064%。實際生產過程中,THK標準控制在(550±50)nm,顯影液控制系統主要針對C1進行實時調節,保證C1值穩定在設定值,而隨著生產連續進行以及與大氣持續接觸,顯影液C2值會出現不規律的波動,從而導致相同生產條件下出現THK波動情況,波動過大即會造成溝道橋接和溝道開裂不良,由于THK波動導致的不良發生率0.20%以上,嚴重影響產品品質。

3.4 改善措施及效果

通過對C1、C2與THK變化的研究規律,可將兩個參數之間建立公式關系:

[H/TC1=PVC1+X*(SVC2-PVC2)]

其中:H/TC1為補償后的濃度;PVC1為當前系統濃度;SVC2為初始設定的標準值;PVC2為當前系統實際值;X為C1與C2對THK影響的比例關系系數。

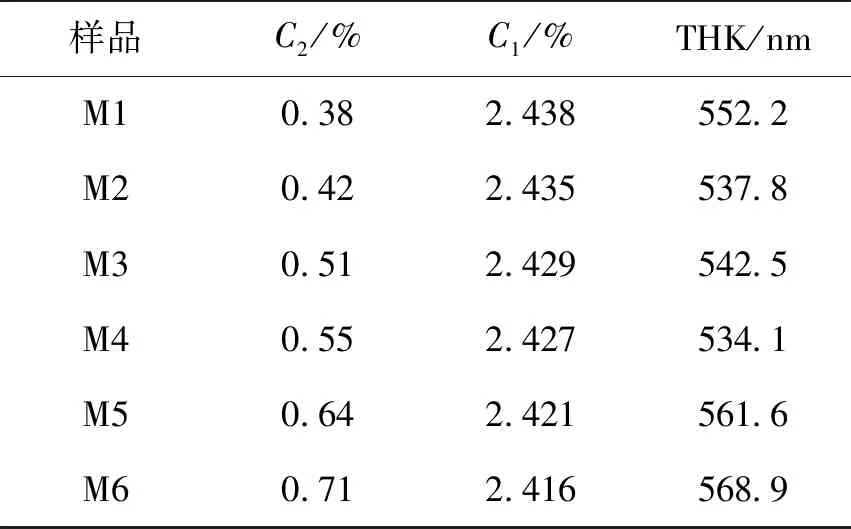

編輯導入顯影液控制系統,最初系統設置一個初始C1和C2值作為標準生產參數,連續生產過程中,隨著C2的變化,通過公式關系實時反饋給系統C1需要補償值,系統根據實際需求通過加入純水或高濃度顯影液來調節C1,達到標準生產參數的顯影能力,圖6為一臺生產設備一段時間內導入系統公式后C1、C2的實際關系趨勢,保持生產過程中的顯影液的顯影能力處于相同水平。抽樣測試導入公式后不同C2值時32 in ADS產品的THK,如表3,都處于標準THK管控范圍((550±50)nm)。

圖6 C1與C2的補償關系趨勢Fig.6 Compensation relations trend of C1 and C2

表3 抽樣測試THK數據Tab.3 Sampling test data of THK

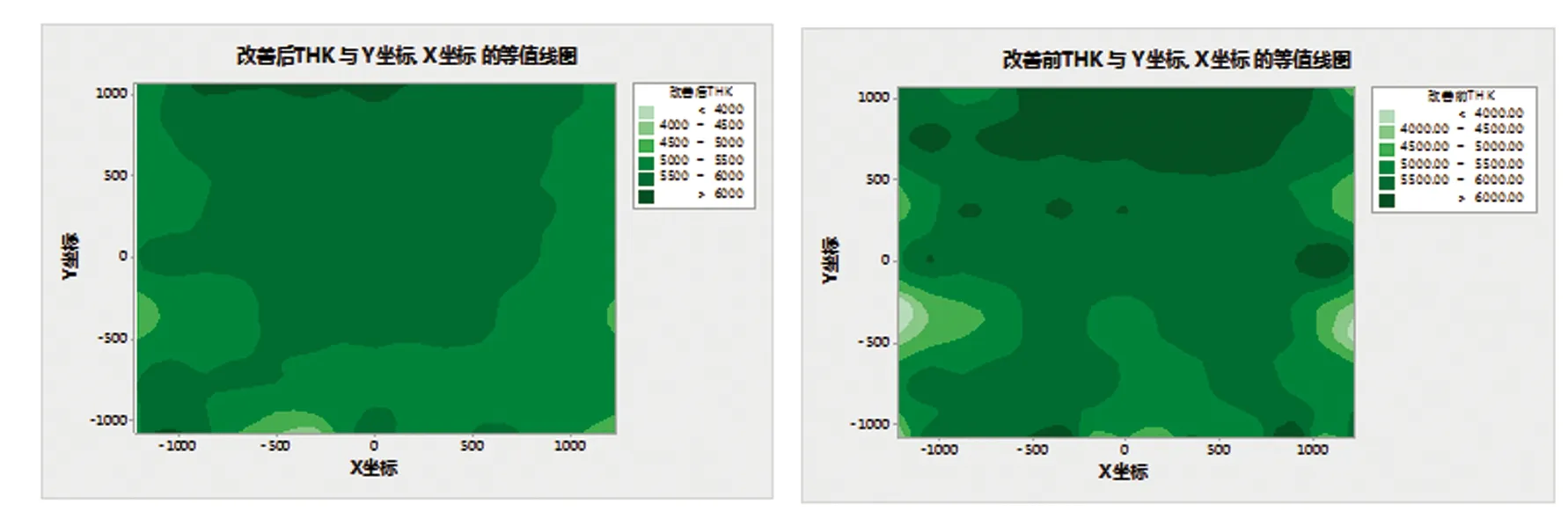

導入前后分別選取一片基板,對比72個點測試數據的等值線圖,如圖7(導入前選取玻璃基板THK均值為543.1 nm,導入后選取的為542.5 nm),可看出導入后THK分布更均勻,偏大點和偏小點明顯減少,改善有效,體現在溝道不良的發生率也從0.20%以上降至0.03%以下。

圖7 改善前后THK等值線圖對比Fig.7 Comparison of THK contour map before and after improvement

4 結 論

通過對TFT-LCD制程中顯影液參數對半色調掩膜工藝光刻膠THK的分析、實驗驗證以及改善,主要結論如下:顯影液的濃度C1和酸根離子濃度C2對顯影能力都有影響,C1、C2的變化都與THK呈線性負相關,兩者之間與THK的關系成對應比例關系,C2值變化0.1%,相當于C1值變化0.0064%,C2的變化波動可通過調整C1來補償,實時保持顯影能力穩定。最終通過對顯影液控制系統軟體改造,將C1、C2之間比例關系公式導入系統,使生產過程中THK穩定在管控范圍內,溝道相關不良改善明顯,從0.20%以上降至0.03%以下,有效提升了產品良率。