溫室自動作業(yè)車設(shè)計

河北農(nóng)業(yè)大學(xué)機電工程學(xué)院 胡楠 王學(xué)昌 馬志凱 鄭子岳 李曉曉 劉楊

我國是一個農(nóng)業(yè)大國,因而現(xiàn)今我國迫切需要實現(xiàn)農(nóng)業(yè)現(xiàn)代化。機械化是實現(xiàn)農(nóng)業(yè)現(xiàn)代化的一個重要標志[1],加速我國農(nóng)業(yè)機械化發(fā)展的重要途徑之一就是運用機械化的先進技術(shù)來提高資源利用效率、節(jié)省人力[2]。本文設(shè)計了一種自動作業(yè)車,可進行精準噴藥等作業(yè),大大提高了資源的利用效率,節(jié)省了人力[3-5]。

1 整體參數(shù)設(shè)計

1.1 底盤設(shè)計

該作業(yè)車需在相對狹小的空間里靈活作業(yè),故在保證所有零部件能夠安裝上去的前提下應(yīng)盡可能地縮小尺寸,最終尺寸定為1180mm×753mm×430mm。為使小車轉(zhuǎn)向更加穩(wěn)定,采用前輪距較寬于后輪距的設(shè)計,雖然會導(dǎo)致在轉(zhuǎn)彎時的精度略微降低,但對小車的工作情況影響不大,所以最終定前輪距為622mm,后輪距為582mm。

1.2 質(zhì)量與載荷分布設(shè)計

通過整體設(shè)計與選材并綜合小車續(xù)航等因素,最終確定小車整備質(zhì)量為60kg,搭載四塊供電電源后總質(zhì)量為75kg。為使小車的動力性與通過性較好,使驅(qū)動輪處載荷相對較大;為使小車操縱穩(wěn)定性較好,轉(zhuǎn)向輪處的載荷不應(yīng)過小;為使小車四個輪胎磨損均勻,四個車輪的載荷不應(yīng)相差過大。綜合以上因素考慮,將小車45%的載荷分配給前軸承受,剩余55%的載荷分配給后軸承受。

2 小車的性能參數(shù)設(shè)計

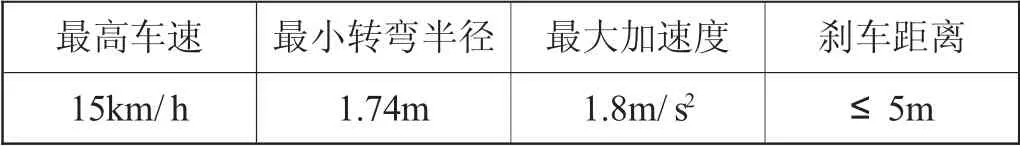

由于作業(yè)環(huán)境土地比較松軟且道路泥濘,故小車行駛速度不宜過快,但作業(yè)速度應(yīng)該比人工要快4~5 倍,所以最終將小車最高速度Vmax 設(shè)定為15km/h。另外要求轉(zhuǎn)彎半徑盡可能減小,提高小車的通過性與靈活性,為了讓小車靈活通過轉(zhuǎn)彎路口,設(shè)計小車轉(zhuǎn)向輪的最大轉(zhuǎn)角為30°,由前期設(shè)計計算可知小車的軸距為868mm,根據(jù)最小轉(zhuǎn)彎半徑Rmin=軸距/轉(zhuǎn)向輪最大轉(zhuǎn)角的正弦值可以確定小車的最小轉(zhuǎn)彎半徑約為1.74m。由于要求制動性能盡量較好,制動距離要減少,避免因為制動距離太長導(dǎo)致車輛對作物產(chǎn)生碰撞,小車采用盤式制動器,制動時每個剎車鉗的力F1=67.5N,每個驅(qū)動輪上各有一個剎車片,計算得最小剎車距離≤5m。關(guān)于小車的主要性能參數(shù)如表1 所示。

表1 小車主要性能參數(shù)

3 驅(qū)動系統(tǒng)設(shè)計

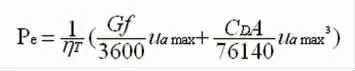

為了保證車體尺寸,達到節(jié)能環(huán)保的目的,小車采用電機驅(qū)動的方式。由于小車的行駛速度較低、質(zhì)量較輕,所需功率較小,故選用直流電機即可滿足要求。所需電機的功率計算公式如下:

解得Pe=0.715kW,根據(jù)計算所得,小車在以最高車速行駛時,所需的直流電機功率為715W,經(jīng)過選擇比較最終選定尤奈特永磁直流無刷電機,電機主要性能參數(shù)如下表2 所示。

表2 電機主要性能參數(shù)

由于作業(yè)車采用直流無刷電機控制行進,要保證電池連續(xù)工作的時間,故其能源系統(tǒng)采用四塊鋰離子電池串聯(lián)進行車輛的供電。

4 傳動系統(tǒng)

4.1 驅(qū)動橋設(shè)計

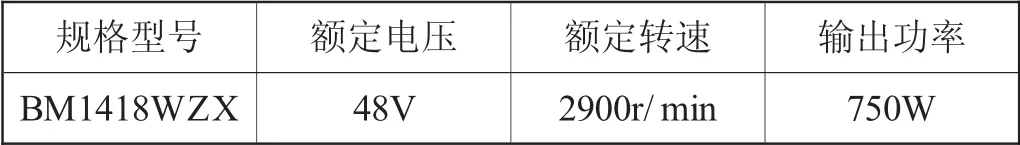

作業(yè)車采用了后輪驅(qū)動、前輪轉(zhuǎn)向的方式,將轉(zhuǎn)向輪與驅(qū)動輪分開控制,并且大大簡化了傳動系統(tǒng)。考慮到該作業(yè)車在田間工作,其中的路面情況比較單一,不存在復(fù)雜路面,另外由于用戶使用手機APP 進行車輛行駛控制無須人員駕駛,為了簡化設(shè)計過程,降低生產(chǎn)成本,最終采用整體式驅(qū)動橋,如圖1 所示。

圖1 驅(qū)動橋

4.2 主減速器的計算

主減速器采用齒輪嚙合時要保證主從動齒輪的相對位置,否則產(chǎn)生的沖擊噪聲會較大。為此選取主減速器時在保證傳動比符合的條件下,要保證主動、從動齒輪有足夠的支承剛度。該車選用的電機輸出軸輸出的最高轉(zhuǎn)速可達2900r/min,小車的最高車速設(shè)定在15km/h,通過計算得出車輪的轉(zhuǎn)速最高為392r/min,故主傳動比i=2900/392=7.4。

4.3 半軸的設(shè)計

由于路面不平或者輪胎磨損不均勻等問題,兩車輪的行駛距離也不盡相同,故必須設(shè)置半軸來保證小車的兩側(cè)車輪不能總是以相同角速度行駛。半軸連接在驅(qū)動輪與差速器之間,其中內(nèi)端設(shè)計成花鍵形式與差速器上的半軸齒輪相連接,外端設(shè)計為螺紋結(jié)構(gòu)直接穿過驅(qū)動輪中的軸承并長出車輪部分15mm,并用螺母擰緊固定。

5 懸架系統(tǒng)設(shè)計

5.1 懸架系統(tǒng)

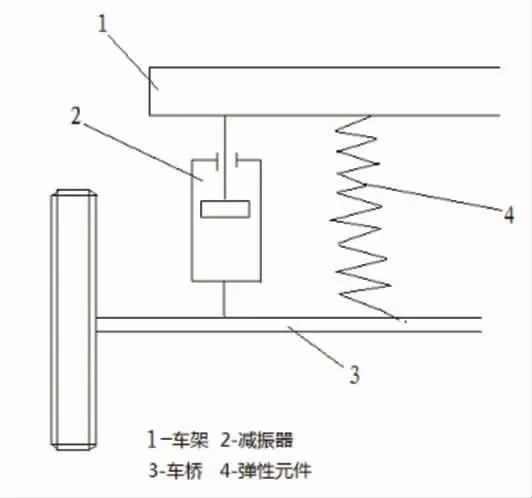

此小車懸架系統(tǒng)主要由減振器及彈簧并聯(lián)組成,其中減振器與彈性元件的安裝示意圖如圖2 所示。選取減振器時的要求:當懸架系統(tǒng)壓縮時,阻尼力比較小;懸架系統(tǒng)舒張時,阻尼力比較大;當車架與車橋的相對運動較大時,阻尼力要保持在一定的范圍之內(nèi)。懸架系統(tǒng)中的彈性元件直徑為10mm,螺距為20mm,材料選用硅錳鋼。

圖2 減振器與彈性元件安裝示意圖

5.2 前橫梁懸架系統(tǒng)

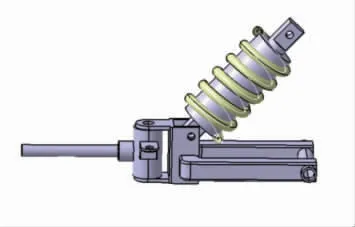

為了使小車整體尺寸更小,前橋部分設(shè)計為單橫臂式懸架,前橫臂懸架系統(tǒng)如圖3 所示,懸架部分通過連接吊耳與車架連接,這樣有助于降低小車的寬度,使小車的前輪距減少,操控性更強、靈活性更高。此種設(shè)計方式結(jié)構(gòu)簡單、穩(wěn)定高效,符合該車作業(yè)的整體設(shè)計理念與設(shè)計要求。

圖3 前橫臂懸架系統(tǒng)

5.3 后懸架系統(tǒng)

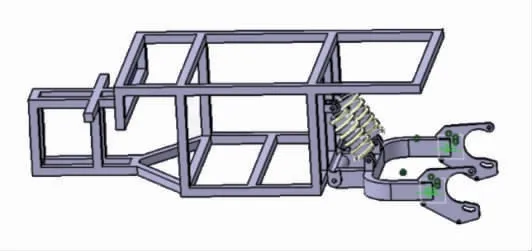

小車后端的懸架系統(tǒng)一端與后叉相連,一端通過吊耳車架相連,后端懸架系統(tǒng)如圖4 所示,車輪受到的來自路面的沖擊力通過后叉?zhèn)鬟f到懸架系統(tǒng),減輕對車架的振動沖擊。在此中間沒有多余的連接部件,在很好地實現(xiàn)功能的基礎(chǔ)上大大簡化小車底盤的零部件組成,有利于小車的輕量化與節(jié)能化。

圖4 后懸架系統(tǒng)

5.4 后叉設(shè)計與分析

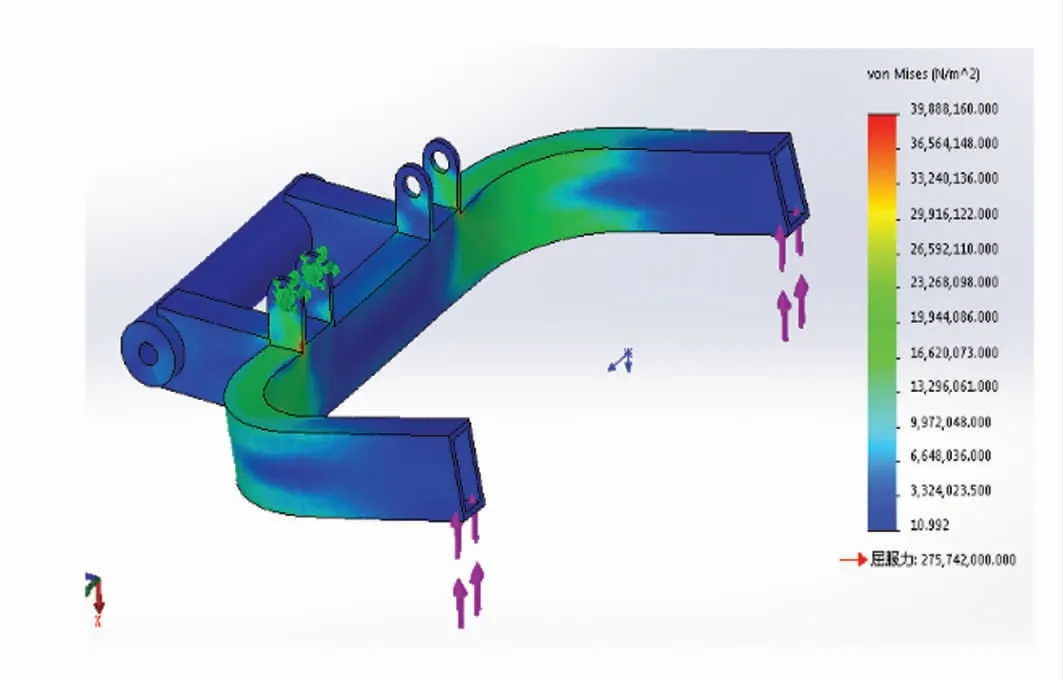

由于后叉為整車受力的一個關(guān)鍵零部件,為此要保證其強度與剛度,避免整車關(guān)鍵零部件失效,最終采用可鍛造鑄鐵材料。為了節(jié)省材料、減輕小車總質(zhì)量,最終將后叉設(shè)計為厚度為3mm 的中空殼體結(jié)構(gòu),并使用Solidworks 內(nèi)置軟件對后叉進行受力分析與有限元的分析,應(yīng)力分布圖如圖5 所示,通過受力分析得出安全系數(shù)為6.91,符合安全性能要求。

圖5 后叉應(yīng)力分布圖

6 結(jié)論

本文通過建模、分析等方式設(shè)計了一輛自動作業(yè)車,包括底盤及質(zhì)量載荷分布設(shè)計、傳動機構(gòu)設(shè)計與選擇、關(guān)鍵部件的設(shè)計與分析。并且通過實驗驗證了其在作業(yè)時各方面的性能較高,同時滿足了節(jié)能、環(huán)保和低成本等要求。