減少細特萊賽爾紗棉結的梳棉工藝優化

張建明 蘇建軍

(德州恒豐紡織有限公司,山東德州,253500)

萊賽爾纖維兼具天然纖維和合成纖維的多種優良性能,其原料是自然界中取之不盡用之不竭的天然植物材料,生產過程中無化學反應,所用溶劑無毒,廢棄物可生物降解,生產工藝簡單,既可節約石油資源,又符合環保要求,是蘭精公司比較優良的綠色纖維之一,因為其較好的服用性能,在服裝、家紡等領域深受青睞[1]。其纖維之間的摩擦因數較小,纖維脆性強,初始模量大,在梳棉工序很容易產生大量的短絨,造成細紗短絨集聚,成紗棉結高。因此梳棉工序的質量控制對萊賽爾成紗質量、布面風格的改善起到至關重要的作用。細特萊賽爾纖維是蘭精公司經特殊工藝開發出的一種細特纖維,一方面能降低紗線細度,使面料更加細密,風格更加獨特;另一方面則改善了紗線品質,改善了布面的手感,提高了優等品率。

棉結是由單根纖維或多根纖維糾纏而成的圓形小結或粒狀纖維結。其形成主要與原料和紡紗過程有關。化纖原料中棉結很少甚至沒有,而70%以上棉結基本是在梳棉工序形成或受梳棉工序影響造成,因此梳棉的質量控制非常關鍵[2?3]。

纖維細度是決定成紗質量和可紡性能的主要因素之一。在其他條件不變時,纖維越細,相同號數的紗線截面中纖維根數越多,成紗條干越好、強力越高[4]。我們在紡制萊賽爾9.8 tex紗時,選擇細特萊賽爾纖維,以保證織造強力和布面要求。

1 纖維規格及設備介紹

萊賽爾纖維:G100,規格0.9 dtex×34 mm。

梳棉設備:FA 224B型梳棉機。

紡紗品種:9.8 tex賽絡集聚紡,機織用紗。

工藝流程:FA 002型抓棉機→FA 035型混開棉機→FA 025型多倉混棉機→FA 1102型開棉機→A 092ASF型給棉機→FA 076型成卷機→FA 224B型梳棉機→FA 316型并條機→FA 318型并條機→FA 472型粗紗機→ZJ1298型細紗機→№21C型絡筒機。

2 工藝優化

2.1 清棉工序

由于萊賽爾纖維剛性大,極易受打擊后發生脆斷,使短纖維增多。抓棉機打手伸出肋條距離設置為0 mm,速度由原來750 r/min提高到980 r/min,以保證做到勤抓少抓;經混開棉機U形打手和鼻形打手后直接進入多倉混棉機,再經凝棉器進入精開棉機。精開棉機采用梳針打手,其打擊力度比較強,為了防止過度打擊纖維,將打手速度由原來650 r/min降低到250 r/min,同時提高凝棉器風壓,保證供應順暢。經過以上工藝調整后,筵棉短絨率比原來降低了0.2個百分點,正卷率100%,棉卷不勻率0.91%。

2.2 梳棉工序

梳棉工序是紡紗流程的心臟。其主要作用有:將雜亂無章的纖維梳理成條;對原料進行梳理,使纖維呈現單纖維狀態,便于后續進一步牽伸;進一步梳理排除原料中含有的粗并絲等疵點。很多紡紗廠往往都將強分梳作為梳棉的重要工藝,但實際結果是棉結改善較好,短絨惡化很嚴重,以至于在后道工序產生不明原因的疵點。基于保護纖維整齊度和長度為目標的工藝理念,在充分考慮纖維性能的基礎上,將部分隔距放大,速度降低,同樣能達到棉結質量水平高、短絨含量低的目標[5]。

考慮到設備機臺和品種的適應性,能兼具紡粘膠、莫代爾、萊賽爾等系列纖維,在FA 224B型梳棉機上對如下兩種型號錫林針布進行了對比試驗。型號 1為 AC2030×01550,型號 2為AC2030×01740。

針布型號 型號1 型號2

齒密/齒·(25.4 mm)-1860 948

刺輥速度/r·min-1745 745

錫林速度/r·min-1330 330

棉結/個·g-133 28

短絨率/% 1.6 1.2

在其他工藝相同的情況下,錫林針布AC2030×01740型針距較AC2030×01550型稍大,橫向隔距偏小,橫向密度稍大,利于錫林整體面的梳理,減少了產生束纖維的可能性,因此上機針布選擇AC2030×01740型較優。目前梳棉工藝較多采用“緊隔距,強分梳”的梳理工藝,此種工藝在梳理時基本保證了梳理效果,錫林高速、錫林蓋板相對速度增加,在保證梳理的同時,短絨增加較多。近幾年,有關專家對梳理工藝進行了細致研究,認為:一定條件下“緊隔距,強分梳”工藝對纖維損傷較為嚴重,建議采用大隔距低錫林速度工藝。尤其是纖維剛性較強的萊賽爾纖維,采用大隔距低錫林速度的梳理工藝更好,這樣既能避免纖維被梳理成短絨,又能保證梳理質量。在生產萊賽爾9.8 tex紗時,我們對不同錫林蓋板隔距工藝進行了對比試驗,見表1。梳棉生條定量18 g/5 m,刺輥速度745 r/min,錫林速度330 r/min,刺輥~錫林隔距0.18 mm,錫林~道夫隔距0.13 mm,出條速度70 m/min。

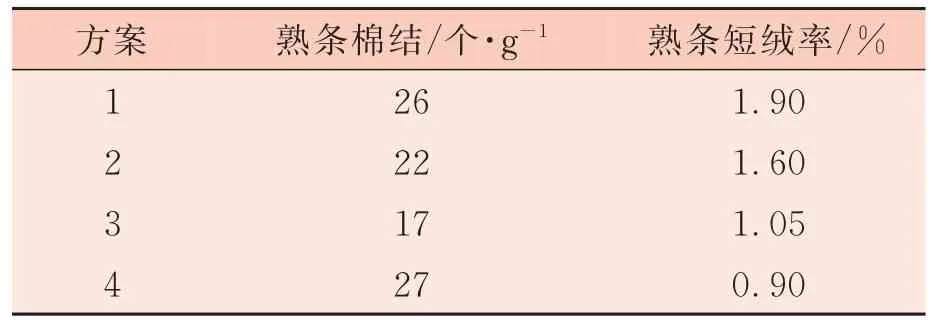

表1 梳棉錫林蓋板隔距試驗

在其他工藝參數相同的情況下,調整錫林蓋板隔距,萊賽爾梳棉棉結和短絨率具有明顯的變化。隨著隔距的變大,棉結逐漸出現好轉,至方案4工藝時,由于隔距較大,活動蓋板和錫林之間的梳理區出現“揉搓”現象,生條棉結較多。經實際現場查看,偶爾出現較少的束纖維,目前方案3工藝較優。

2.3 并條工序

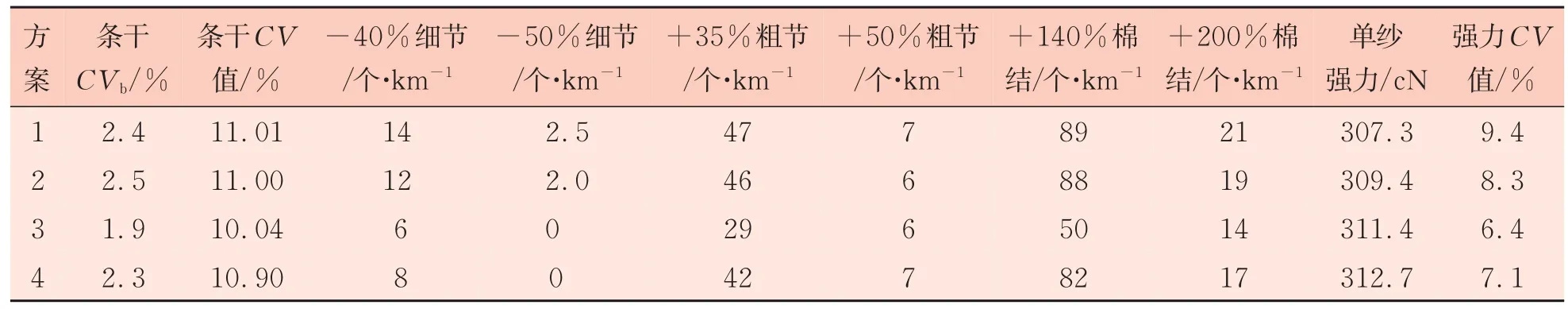

末并干定量14.5 g/5 m,設計總牽伸7.87倍,后區牽伸1.6倍,出條速度220 m/min,并合根數6根,羅拉隔距12 mm×8 mm×20 mm,與梳棉試驗對應的熟條試驗結果見表2。對并條末并熟條進行檢測,在相同工藝條件下,并條的手扯棉結稍有增加,試驗結果中方案3棉結較少,除方案4外,其余纖維伸直度較好。

表2 并條試驗

2.4 粗紗工序

受細紗機牽伸能力限制,粗紗定量較小,為了做好對比試驗,保證結果的可信度,粗紗工藝參數基本保持一致,安排在同一機臺紡紗,粗紗定量3.0 g/10 m,搖架壓力(四羅拉由前至后)150 N×250 N×200 N×200 N,前羅拉速度240 r/min,設計捻系數 70,定長 3.2 km,假捻器使用12槽紋樹脂件,粗紗表面緊密整齊。

2.5 細紗工序

對4種方案紡出粗紗進行細紗上機跟蹤試驗,前羅拉速度155 r/min,鋼領型號PG1/2 3854,鋼絲圈型號OSS 12/0,試驗結果見表3。

表3 細紗工序試驗

從表3中所有指標對比來看,方案3成紗指標整體要優于其他方案。方案1梳理隔距較緊,短絨率高,細紗牽伸時自由纖維多,纖維滑移不受控制,造成細節偏高,尤其是-40%細節。方案2情況類似,只是強力和伸長率上變化明顯,跟纖維的排列和短絨含量有關,且經過毛羽測試也證明了方案1的筒紗毛羽比其他方案高0.8根/10 m~1.3根/10 m,纖維伸出紗線表面較多。在對棉結進行拆分的過程中發現,20%棉結為短絨集聚造成。方案4由于梳理隔距放大后,束纖維較多,觀察并條發現纖維梳理度差,纖維彎曲、糾纏較多,牽伸不開,并條粗節報警稍多,成紗條干CVb偏高,粗節、棉結多,經過織布后確定布面風格較差。因此從整體對比上看,方案3成紗條干較好,指標穩定,梳理工藝較好。從之后的批量生產看,使用此工藝生產萊賽爾9.8 tex紗線,用戶反應良好,織機效率在85%以上,布面光澤和平整度較優。

3 結束語

萊賽爾纖維具有較好的剛性模量,尤其是G100纖維,纖維呈圓柱形,其纖維之間的摩擦因數較小,手感光滑。纖維本身沒有棉結,由于生產工藝影響,存在程度不一的短絨,因此梳棉工序主要考慮纖維的梳理伸直,避免產生過多的短絨,減少在后工序的短絨集聚而產生過多的棉結,建議梳棉對短絨控制要強于棉結的控制,梳理工藝采用大隔距輕梳理工藝。其他萊賽爾系列纖維也建議采用此類工藝進行生產。